攀钢钒渣钙化焙烧酸浸液沉钒试验

何文艺

(1.攀钢集团研究院有限公司,四川 攀枝花 617000;2.钒钛资源综合利用国家重点实验室,四川 攀枝花 617000)

·综合利用·

攀钢钒渣钙化焙烧酸浸液沉钒试验

何文艺1,2

(1.攀钢集团研究院有限公司,四川 攀枝花 617000;2.钒钛资源综合利用国家重点实验室,四川 攀枝花 617000)

为了揭示攀钢钒渣钙化提钒工艺酸浸液直接沉钒的一般规律,确定合适沉钒工艺技术参数,以3种不同钒、磷浓度的酸浸液及其混合配制液为对象,研究了沉钒液钒磷浓度比、钒浓度、初始pH值对沉钒率和V2O5产品质量的影响。结果表明:①沉钒液钒磷浓度比升高,沉钒率上升、V2O5产品磷含量下降。②钙化工艺对沉钒液磷浓度的要求更宽松,在钒磷浓度比大于767、磷浓度小于0.042 g/L情况下的沉钒效果与钠化提钒工艺钒磷浓度比大于1 100、磷浓度小于0.015 g/L情况下的沉钒效果相当。③沉钒液钒浓度越低越不利于沉钒,适宜的沉钒初始浓度为32~40 g/L,当沉钒过程中上清液的pH >2.5时应采取二次补酸、加热、沉钒措施来提高沉钒效果。④对于钒磷浓度比≥767(磷浓度≤0.042 g/L)的沉钒液,在沉钒初始pH=2.0左右时,沉钒率达99.5%以上,V2O5产品的V2O5含量大于98.5%,磷含量低于0.016%。

钒渣 钒 磷 钙化焙烧 酸浸液 钒磷浓度比 沉钒

钒是重要的战略资源,广泛应用于钢铁、国防、汽车、航空航天等行业。钒渣提钒,国内外大多采用钠盐提钒工艺(以下简称传统工艺),工艺过程主要包括钠化焙烧、水浸、除杂、酸性铵盐沉钒等环节,但在沉钒过程中存在以下突出问题:对沉钒液中以磷为主的杂质含量要求严苛,废水达标排放难度大、副产物多、成本高。国内外学者虽对钒渣钠化焙烧浸出液进行了大量的沉钒工艺优化研究[1-5],但始终收效不大。为了解决传统工艺的突出问题,攀钢自主开发了氧化钒清洁生产工艺(以下简称新工艺),该工艺主要包括钙化焙烧、酸浸、沉钒等工序[6-8],其沉钒过程对磷含量要求显著宽松。新工艺在500 t/a五氧化二钒半工业生产线上经受了2 a多的检验,目前1.88万t/a五氧化二钒生产线在攀钢西昌钒厂投入了生产。

工业试验及生产实践均表明,新工艺对沉钒液杂质磷浓度的要求较宽松,这大大减轻了对转炉提钒(主要作用是把铁水中的钒氧化成低价钒氧化物,使钒富集在粗钒渣中,再经过与铁水分离、冷却、破碎、磁选等工序得到商品钒渣,即新老工艺用钒渣)过程的束缚和限制,经相关试验验证,可提高转炉提钒过程的铁回收率约5个百分点,其经济效益巨大。因此,完善新工艺酸浸液直接沉钒技术意义重大。

1 试验原料及药剂

(1)试验原料。试样A和试样C为低磷酸浸液,由攀钢低磷钒渣钙化焙烧、酸浸而来;试样B为高磷酸浸液,由攀钢高磷钒渣直接焙烧、酸浸而来。试样A、B、C中各主要成分浓度见表1。

表1 酸浸液中主要成分的浓度

Table 1 Concentration of main components in acid leaching solution g/L

从表1可见,试样A与试样B钒含量相当,分别为32.41、31.29 g/L,但磷含量相差较大,试样A磷含量较低,为0.018 g/L,试样B磷含量较高,达0.168 g/L;试样A与试样C钒磷浓度比相当,分别为1 801、1 669,但钒浓度相差较大,分别为32.41、46.74 g/L。

(2)试验药剂。硫酸铵、浓硫酸、CaO均为分析纯。

2 试验设备及方法

2.1 试验设备

主要试验设备见表2。

表2 主要试验设备Table 2 Main equipment used in the experiment

2.2 试验方法

酸浸液直接沉钒试验每次准确量取符合试验要求的酸浸液450 mL置于500 mL的烧杯中,一次性加入一定量的沉钒剂,然后用滴定仪缓慢滴加浓硫酸调整溶液pH值至指定值,于水浴中加热至沸腾,再保温60 min,静置沉降、抽滤、蒸馏水洗涤,测定滤液的体积和钒浓度,计算沉钒率;洗涤后的沉钒物在90 ℃烘24 h,再在530 ℃煅烧3 h即得粉状V2O5,分析粉状V2O5中的磷含量。

3 试验结果与讨论

3.1 酸浸液钒磷浓度比对沉钒率和V2O5产品中磷含量的影响

传统工艺浸出液杂质种类多、含量高,不仅影响沉钒过程的进行,而且影响沉钒产品的纯度。康兴东[9]研究认为,当沉钒液中磷含量超过0.03 g/L后就开始与钒反应,生成十二磷钒酸及其盐或十四磷钒酸及其盐沉钒,一方面严重影响沉钒过程的进行,另一方面影响沉钒产品的纯度。彭毅[10]研究认为,沉钒液的磷浓度一般应控制在0.015 g/L以下,钒磷浓度比在1 110以上。此外,若沉钒液中还存在其他易于生成难溶性磷酸盐的阳离子,则这些难溶性磷酸盐的沉钒也会影响钒产品纯度。

而新工艺在酸浸钒过程中对浸出液的pH值进行了严格控制,因而浸出液中除磷浓度较高外(一般在0.015~0.04 g/L之间),其他杂质(Na、Si、Al等)含量并不高,对沉钒效果以及产品纯度影响较小,因此,本研究不讨论磷以外杂质元素对沉钒的影响[2],将重点研究酸浸液钒磷浓度比对直接沉钒的影响。

前期的试验研究表明,通过向低磷钒渣钙化焙烧产物的低磷酸浸液中加磷酸的方法来获得高磷沉钒液,与用高磷钒渣钙化焙烧产物酸浸得到的高磷酸浸液性质差异较大,不具有代替性,所以试验用试样A、试样B按一定体积比调配出不同钒磷浓度比的沉钒液供直接沉钒试验使用。

沉钒液钒磷浓度比对沉钒率和V2O5产品中磷含量影响试验固定沉钒初始pH值为2.1,加铵系数(加入的硫酸铵与酸浸液中钒的质量之比)为1.2,试样配制与试验结果见表3。

表3 钒磷浓度比对沉钒率及V2O5产品中 磷含量影响试验结果Table 3 Effects of [V]/[P] on vanadium precipitation rate and P contents in V2O5 products

从表3可见,钒磷浓度比从1 801下降至535(磷浓度从0.018 g/L上升至0.060 g/L),沉钒率从99.79%微幅下降至99.59%、V2O5产品中磷含量从0.010%小幅上升至0.024%;钒磷浓度比从535下降至410(磷浓度从0.060 g/L上升至0.078 g/L),沉钒率从99.59%明显下降至98.68%、V2O5产品中磷含量从0.024%加速上升至0.035%。

V2O5产品磷含量的变化规律与文献[9]中传统工艺处理攀钢钒渣结论虽然一致,但在钒磷浓度比同样的情况下,新工艺V2O5产品的磷含量明显较低,这说明新工艺沉钒液中磷浓度对沉钒过程的影响不显著,即新工艺能承受较高的磷浓度、较低的钒磷浓度比。要获得磷含量小于0.02%的优质V2O5产品,传统工艺沉钒液的钒磷浓度比应大于1 110,磷含量应小于0.015 g/L;而新工艺酸浸液的钒磷浓度比可降至不小于767,以钒浓度32 g/L计,磷浓度≤0.042 g/L即可。

传统工艺的浸出液中磷浓度一般在0.03~0.05 g/L,需在碱性条件下加CaCl2除磷至小于0.025 g/L,此除磷过程的钒损失量占总钒的2%左右;而新工艺的浸出液中磷浓度一般在0.015~0.04 g/L,所以无需除磷就可直接沉钒,这既可省去除杂环节,又可消除除磷过程中钒的损失。

3.2 沉钒液钒浓度对沉钒率的影响

钒浓度为10~32.41 g/L的沉钒液由试样A与蒸馏水配制而成,钒磷浓度比为1 801;钒浓度为39.58 g/L的沉钒液由试样A与试样C等比例混合所得,钒磷浓度比为1 721;钒浓度为46.74 g/L的沉钒液即为试样C,钒磷浓度比为1 669,这些试样的钒磷浓度比不但接近,而且都远大于767,因此,可忽略钒磷浓度比差异对沉钒的影响。

实践中,为了提高生产效率,通常会考虑采用提高沉钒液钒浓度的办法。传统工艺的钠化焙烧过程中主要配加苏打比(苏打与钒物质的量之比)约为1.2的碳酸钠,所得浸出液中钒、钠、硅浓度一般分别为30、23、1 g/L左右。若为了提高生产效率而提高浸出液中钒的浓度,则溶液中钠、硅的浓度几乎将同比例升高,且溶液会变得黏稠,这不仅会影响残渣过滤、洗涤效果,降低钒回收率,而且可能因钠、硅浓度过高而导致无法沉钒。因此,国内钒厂普遍将浸出液的钒浓度控制在30 g/L左右。

由于新工艺酸浸钒过程的pH值通常控制在2.5~3.2范围内,因而酸浸液中硅、纳浓度很低,硅一般在0.5 g/L左右,钠则低于0.05 g/L,所以,通过提高酸浸液中钒浓度的办法来提高沉钒工序的生产效率,理论上不像传统工艺存在上述问题。

酸浸液钒浓度对沉钒率影响试验固定沉钒初始pH=2.1,加铵系数为1.2,试验结果见图1。

图1 酸浸液钒浓度对沉钒率的影响Fig.1 Effect of [V] of acid leaching solution on precipitati rate

从图1可见,酸浸液钒浓度对沉钒率影响较大,沉钒率随着钒浓度的升高先显著上升后微幅下降,高点在钒浓度为32.41 g/L时。在加铵系数一定的情况下,沉钒率较低与反应物的浓度积较小有关,钒浓度较低就意味着反应物的浓度积较小,生成多钒酸铵沉淀的反应速率较慢,在一定沉钒时间内的沉钒率就较低;钒浓度超过32.41 g/L以后,沉钒率随钒浓度的升高而有所下降与沉钒后期体系的酸度显著下降有关,因此有必要研究酸浸液钒浓度变化对沉钒终了上清液pH值变化的影响。

酸浸液钒浓度变化对沉钒终了上清液pH值变化的影响试验固定沉钒液初始pH=2.1,加铵系数为1.2,试验结果见图2。

图2 酸浸液钒浓度对上清液pH值的影响Fig.2 Effect of [V] of acid leaching solution on pH of supernatant

从图2可见,沉钒终了上清液pH值随着酸浸液钒初始浓度的升高先小幅上升后大幅上升。当钒初始浓度分别为39.58、46.74 g/L时,上清液的pH值分别为5.52、5.90,远高于多钒酸铵溶解度最小所对应的pH值(约2.0),说明沉钒过程会带走溶液中的H+,导致溶液的pH值上升。

收集上述钒初始浓度为39.58和46.74 g/L试样沉钒终了后的上清液,分别二次补加硫酸,调节pH值至2.0,再水浴加热沉钒10 min,得到的二次沉钒上清液的钒浓度均小于0.1 g/L,pH值均在2.35左右,说明较高钒浓度的酸浸液1次沉钒不彻底时,可通过2次补酸快速沉钒,2次累计沉钒率均超过99.70%。因此,可通过向沉钒液二次补酸的方式来提高高浓度钒浸出液的沉钒率。

提高酸浸液钒浓度的方法主要有浸出液循环使用和降低浸出过程的液固质量比。这2种方法均会提高酸浸液的黏度、影响残渣过滤和洗涤效果、降低钒回收率。生产实践中应将酸浸液的钒浓度控制在32~40 g/L区间,在沉钒过程中应注意跟踪上清液的pH值,当上清液pH>2.5时,应二次补酸,且再加热沉钒10 min。

3.3 沉钒液初始pH值对沉钒率和产品质量的影响

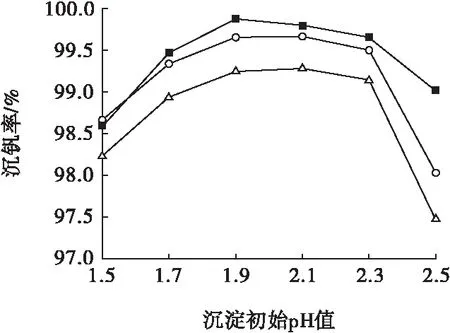

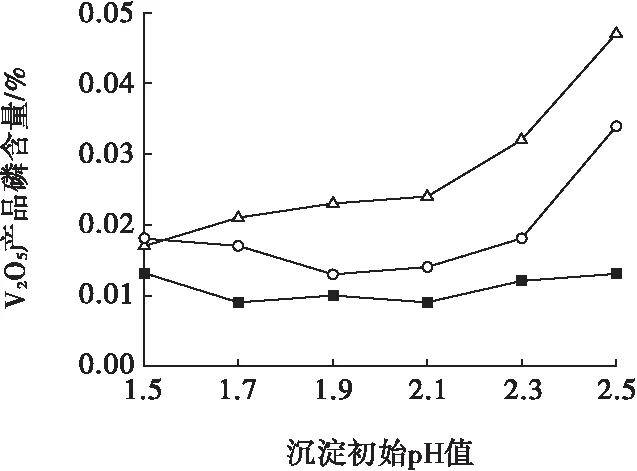

沉钒液初始pH值对沉钒率和产品质量影响试验固定加铵系数为1.2,钒磷浓度比为1 801、767、535的3试样的配制及特性见表3,沉钒液初始pH值对沉钒率的影响见图3,对V2O5产品中V2O5、磷含量的影响分别见图4、图5。

图3 不同钒磷浓度比时沉钒初始pH值对沉钒率的影响Fig.3 Effect of initial pH on precipitation rate in different [V]/[P]■—钒磷浓度比为1 801;○—钒磷浓度比为767; △—钒磷浓度比为535

图4 不同钒磷浓度比时沉钒初始pH值 对V2O5产品中V2O5含量的影响Fig.4 Effect of initial pH on V2O5contents in different [V]/[P]■—钒磷浓度比为1 801;○—钒磷浓度比为767; △—钒磷浓度比为535

图5 不同钒磷浓度比时沉钒初始pH值 对V2O5产品中磷含量的影响Fig.5 Effect of initial pH on P contents in different [V]/[P]■—钒磷浓度比为1 801;○—钒磷浓度比为767; △—钒磷浓度比为535

从图3可见,随着沉钒液初始pH值的升高沉钒率均先升后降,高点均落在pH=1.9~2.1的区间内,这是因为多钒酸铵在pH=2.0左右时溶解度最小;在沉钒液初始pH值相同的情况下,沉钒率随沉钒液钒磷浓度比的升高而升高,与3.1节结论一致。

从图4可见,V2O5产品中V2O5含量均随沉钒液初始pH值的升高先升后降,高点均在pH=2.1时;在沉钒液初始pH值相同的情况下,V2O5产品中V2O5含量随沉钒液钒磷浓度比的升高而升高。

从图5可见,沉钒液初始pH值在2.0左右时,V2O5产品中磷含量均低于行业标准的0.03%。对于钒磷浓度比为535的试样,V2O5产品中磷含量随沉钒液初始pH值的升高呈先慢后快的上升趋势;对于钒磷浓度比为767和1 801的试样,V2O5产品中磷含量随沉钒液初始pH值的升高先降后升,在pH=2.0附近,磷含量低于0.02%。在沉钒液初始pH相同的情况下,钒磷浓度比越低,V2O5产品中磷含量越高。

综上所述,沉钒适宜的初始pH值在2.0左右,过高或过低均会影响沉钒率和V2O5产品品质。对于钒磷浓度比≥767(磷浓度≤0.042 g/L)的沉钒液,在初始pH=2.0左右时,沉钒率大于99.5%,V2O5产品的V2O5含量超过98.5%,磷含量低于0.016%。

4 结 论

(1)钒磷浓度比升高,沉钒率上升、V2O5产品磷含量下降。

(2)新工艺对沉钒液磷浓度的要求更宽松,在较高的磷浓度下仍能获得理想的沉钒效果。对攀钢钒渣而言,要获得磷含量小于0.02%的V2O5产品,传统工艺要求沉钒液的钒磷浓度比大于1 100、磷浓度小于0.015 g/L,而新工艺要求沉钒液的钒磷浓度大于767、磷浓度小于0.042 g/L即可。因此,攀钢低磷钒渣酸浸液可直接沉钒,避免了传统工艺除磷过程中钒的损失,省去了浸出液的除杂和复杂的废水处理工序,降低了生产成本。

(3)生产实践中应将酸浸液的钒浓度控制在32~40 g/L区间,同时在沉钒过程中应注意跟踪上清液的pH值,当上清液pH>2.5时,应二次补酸,且再加热沉钒10 min。

(4)沉钒适宜的初始pH值在2.0左右,过高或过低均会影响沉钒率和V2O5产品品质。对于钒磷浓度比≥767(磷浓度≤0.042 g/L)的沉钒液,在初始pH=2.0左右时,沉钒率大于99.5%,V2O5产品的V2O5含量超过98.5%,磷含量低于0.016%。

[1] 夏清荣.高浓度钒液沉钒工艺研究[J].钢铁钒钛,1996(3):46-50. Xia Qingrong.Study on ammonium polyvanadate precipitating technology from solution containing high concentrate sodium vanadate[J].Iron Steel Vanadium Titanium,1996(3):46-50.

[2] 黄道鑫.提钒炼钢[M].北京:冶金工业出版社,2002. Huang Daoxin.Vanadium Steel[M].Beijing:Metallurgical Industry Press,2002.

[3] 曾尚林,曾维龙.攀枝花钒铁精矿钠化焙烧提钒新工艺研究[J].金属矿山,2008(5):60-62. Zeng Shanglin,Zeng Weilong.Novel process of vanadium extraction by sodium roasting from Panzhihua V-Fe concentrate[J].Metal Mine,2008(5):60-62.

[4] 李大标.酸性铵盐沉钒条件实验研究[J].过程工程学报,2003(1):53-56. Li Dabiao.Experiment of acidic precipitation of vanadate-leaching solution[J].The Chinese Journal of Process Engineering,2003(1):53-56.

[5] 王金超,陈厚生,李瑰生,等.攀钢转炉钒渣生产V2O5工艺研究[J].钢铁钒钛,1998(4):41-46. Wang Jinchao,Chen Housheng,Li Guisheng,et al.V2O5production process from vanadium slag smelted in Pangang converter[J].Iron Steel Vanadium Titanium,1998(4):41-46.

[6] 彭 毅.一种氧化钒的清洁生产方法:中国,200810305601[P].2009-04-22. Peng Yi.A New Method for V2O5Cleaner Production Process:China,200810305601[P].2009-04-22.

[7] 尹丹凤,彭 毅,孙朝晖,等.攀钢钒渣钙化焙烧影响因素研究及过程热分析[J].金属矿山,2012(4):91-94. Yin Danfeng,Peng Yi,Sun Zhaohui,et al.Influencing factors of calcified roasting and thermal analysis to the process of vanadium slag produced from Pangang[J].Metal Mine,2012(4):91-94.

[8] 李兰杰,张 力,郑诗礼,等.钒钛磁铁矿钙化焙烧及其酸浸提钒[J].过程工程学报,2011(4):573-578. Li Lanjie,Zhang Li,Zheng Shili,et al.Acid leaching of calcined vanadium titanomagnetite with calcium compounds for extraction of vanadium[J].The Chinese Journal of Process Engineering,2011(4):573-578.

[9] 康兴东,张一敏,刘 涛,等.酸性铵盐沉钒制备高纯V2O5的试验研究[J].矿产综合利用,2008(4):14-18. Kang Xingdong,Zhang Yimin,Liu Tao,et al.Experimental study on preparation of high-purity V2O5with acidic ammonium salt precipitation of vanadium-rich liquor[J].Multipurpose Utilization of Mineral Resources,2008(4):14-18.

[10] 彭 毅,谢屯良,周宗权,等.高钙高磷低品位钒渣制取V2O5的研究[J].铁合金,2007(4):18-23. Peng Yi,Xie Tunliang,Zhou Zongquan,et al.Preparation V2O5from low grade vanadium bearing slag of high calcium and high phosphor[J].Ferro-Alloys,2007(4):18-23.

(责任编辑 罗主平)

Vanadium Precipitation Tests for Pickle Liquor of Calcific-Roasting Vanadium Slag of Pangang

He Wenyi1,2

(1.PangangGroupResearchInstituteCo.,Ltd.,Panzhihua617000,China;2.StateKeyLaboratoryforComprehensiveUtilizationofVanadiumandTitaniumResources,Panzhihua617000,China)

In order to reveal the universal law of direct vanadium precipitation from acid leaching solution of Pangang vanadium slag,and determine the appropriate technological parameters of precipitation,the effects of ratio of [V]/[P],[V],initial pH value on precipitation rate and the quality of V2O5products were studied with acid leaching solutions in three different [V] and [P] concentration and their mixtures as object.The results showed that:①As the concentration ratio of [V]/[P] increases,the precipitation rate rises,and P content decreases in V2O5products.②The requirement for [P] in leaching solution of calcium roasting process is lower.With [V]/[P] greater than 767 and [P] less than 0.042 g/L,the vanadium precipitation in calcium roasting process is the same as that in sodium roasting process with [V]/[P] greater than 1 100 and [P] less than 0.015 g/L.③The lower [V] in leaching solution is the lower of precipitation ratio.The optimal initial concentration for vanadium precipitation is between 32~40 g/L,as the pH of the supernatant is greater than 2.5,replenish of acid,heating,precipitating should be taken to improve the efficiency.④When the initial pH is about 2.0 and [V]/[P] is greater than 767(or [P] is less than 0.042 g/L),the precipitation rate can reach more than 99.5%,and V2O5content will be greater than 98.5% with less than 0.016% of P respectively.

Vanadium slag,Vanadium,Phosphorus,Calcific roasting,Pickle liquor,Ration of [V]/[P],Precipitation of vanadium

2014-02-04

何文艺(1986—),男,助理工程师。

TD925.6

A

1001-1250(2014)-05-166-05