某石墨尾矿再选试验

李 凤 宋永胜 李文娟 蔡镠璐 陈 勇

(1.北京有色金属研究总院,北京100088;2.生物冶金国家工程实验室,北京100088)

我国目前开采的鳞片石墨矿固定碳品位大多在6% ~10%之间,但在实际生产中,缺乏资源与环境保护意识的矿山,大都采用采富弃贫、简单加工的方式去追求利润最大化的目标。入选矿石固定碳品位在10%以上、尾矿固定碳品位在5%左右的石墨选矿厂目前仍不鲜见,在选矿技术尚不成熟的过去,这种状况更加突出。

按我国年均排放石墨尾矿250万t计,我国目前至少堆存有1亿t石墨尾矿[1]。因此,类似上述情况的历史石墨矿山的尾矿和现役石墨矿山的早期尾矿中就储藏有大量的二次石墨资源。

而从我国石墨矿的区域分布特征看,这些矿山大多集中在黑龙江的鸡西和萝北、山东的青岛等地区。这些地区普遍地势较平坦,土地较肥沃,是我国粮食和经济作物的主产区。大量堆存的石墨尾矿不仅占用良田、污染水土,而且尾矿库是下游安全的重大隐患。因此,对这些石墨尾矿进行资源化、减量化研究与应用,既符合国家的环境与资源政策,也可为社会创造大量的财富。

1 试样性质

1.1 试样成分分析

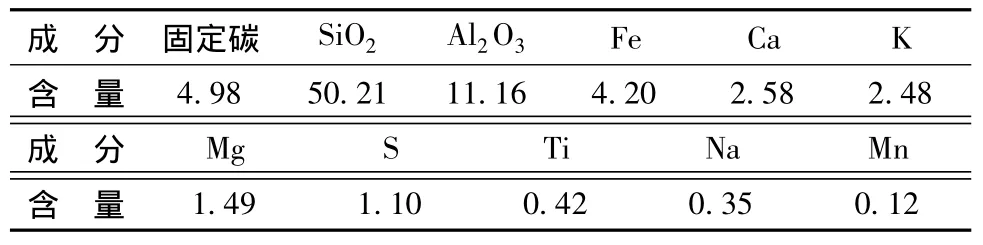

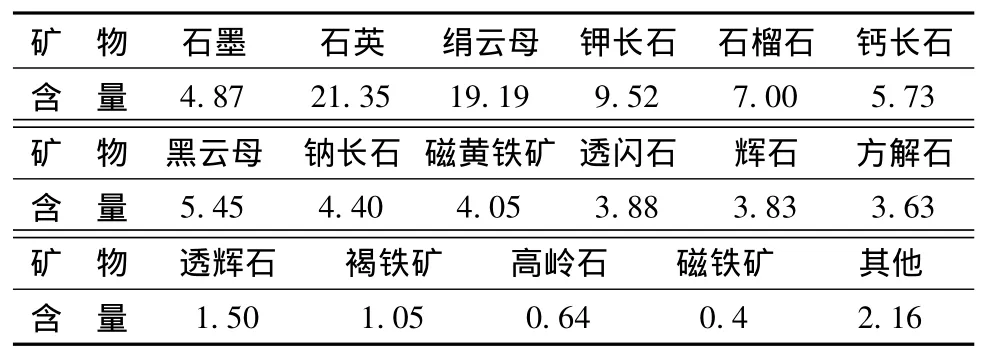

试样取自黑龙江省萝北县石墨矿区某尾矿库[1-2],灰色粉末状。试样主要化学成分分析结果见表1,主要矿物组成见表2。

表1 试样主要化学成分分析结果Table 1 Main chemical component analysis of the sample %

表2 试样主要矿物组成Table 2 Main mineral composition of the ore %

从表1可以看出,试样中有回收价值的元素为固定碳,含量为4.98%。

从表2可以看出,试样中矿物种类复杂,除含有4.87%的目的矿物石墨外,其他矿物以石英和绢云母含量最高,其余矿物还有钾长石、石榴石、钙长石、黑云母、钠长石、磁黄铁矿、透闪石、辉石、方解石、透辉石、褐铁矿、高岭石、磁铁矿等。

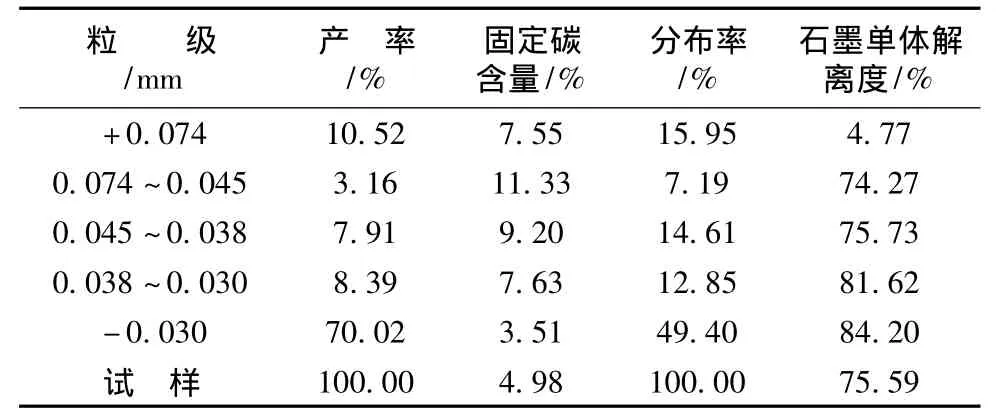

1.2 试样粒度分析

试样粒度分布结果见表3。

表3 试样粒度分布结果Table 3 Size distribution of the sample

从表3可以看出,试样-0.074 mm占89.48%,粒度较细;各粒级石墨含量差异较大,0.030 mm以上各粒级石墨含量明显较高,-0.030 mm粒级石墨含量虽然较低,但因-0.030 mm粒级产率高达70.02%,因而石墨分布率仍高达49.40%;除+0.074 mm粒级石墨单体解离度极低,其他各粒级石墨单体解离度基本相当,试样总单体解离度为75.59%。

1.3 试样中主要矿物的嵌布特征

试样中的石墨为无定形石墨,多以鳞片状或平行状石墨集合体及粒状单体形式存在,具有强非均质性;黑云母和绢云母均呈片状、条带状分布,部分与石墨连生;石英多呈他形粒状分布,部分和石墨连生。

2 试验结果与讨论

石墨具有密度小、天然可浮性好的特点,因此,既可以用重选工艺回收,也可以用浮选工艺回收[3-6]。相比较而言,重选工艺适合回收粗粒级片状石墨,而浮选工艺适合回收细粒级石墨[7-8]。由于试样中-0.030 mm粒级产率为70.02%,石墨分布率为49.40%,因此,本试验采用浮选工艺回收石墨。

2.1 粗选条件试验

2.1.1 煤油用量试验

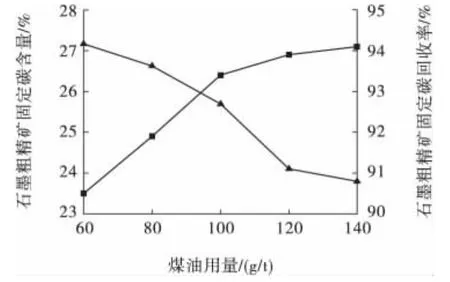

石墨属于非极性矿物,表面不易被水润湿,具有较好的天然可浮性[9]。基于煤油对石墨的良好捕收性能,因此,选择煤油为石墨浮选的捕收剂。煤油用量试验采用1次粗选流程,试验固定矿浆浓度为27%,起泡剂2#油用量为60 g/t,试验结果见图1。

图1 煤油用量对石墨粗精矿指标的影响Fig.1 Influence of kerosene dosage on rough concentrate index

从图1可见,随着煤油用量的增大,石墨粗精矿固定碳含量下降、回收率上升。综合考虑,确定粗选作业的煤油用量为100 g/t。

2.1.2 2#油用量试验

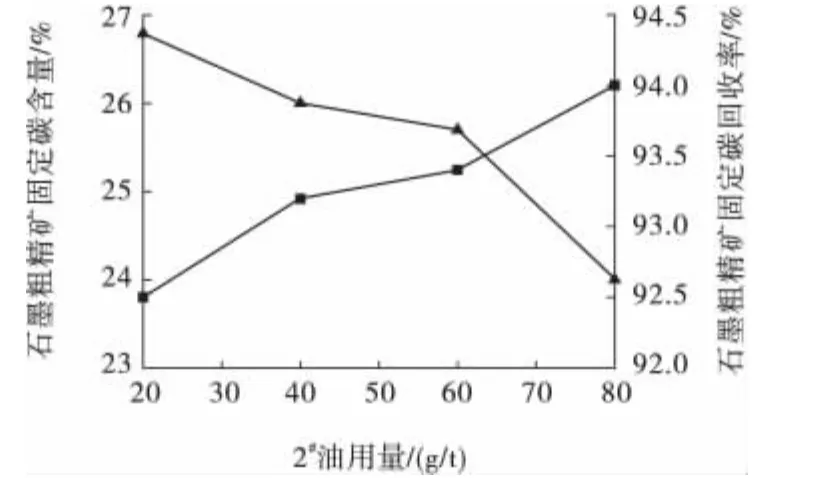

2#油用量试验固定矿浆浓度为27%,煤油用量100 g/t,试验结果见图2。

图2 2#油用量对石墨粗精矿指标的影响Fig.2 Influence of 2#oil dosage on rough concentrate index

从图2可见,随着2#油用量的增加,石墨粗精矿固定碳含量下降、回收率上升。综合考虑,确定粗选作业2#油用量为60 g/t。

2.1.3 矿浆浓度试验

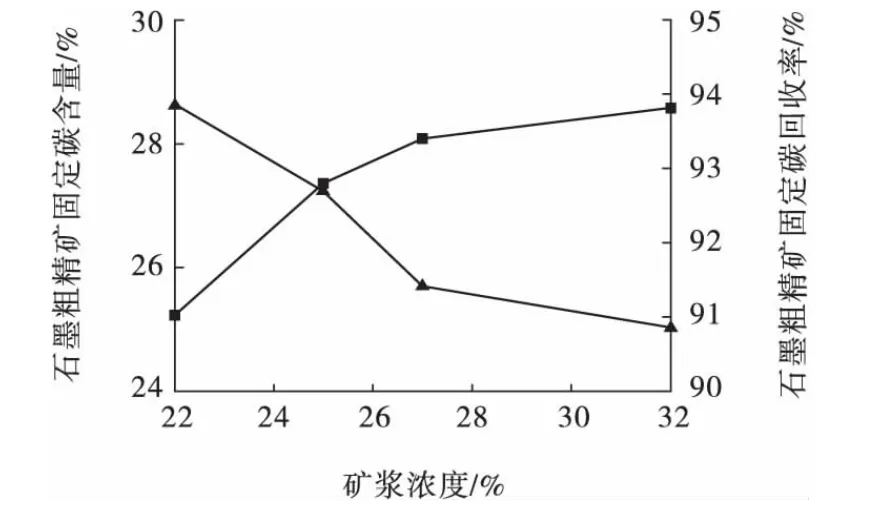

矿浆浓度试验固定煤油用量100 g/t,2#用量60 g/t,试验结果见图3。

图3 矿浆浓度对石墨粗精矿指标的影响Fig.3 Influence of slurry concentration on rough concentrate index

从图3可见,随着矿浆浓度的提高,石墨粗精矿固定碳含量下降、回收率上升。综合考虑,确定粗选矿浆浓度为25%。

2.2 精选1水玻璃用量试验

从粗选条件试验结果看,石墨粗精矿固定碳含量不高,要大幅度提高精矿固定碳含量,必须有效抑制矿浆中的脉石矿物,而水玻璃是硅酸盐等脉石矿物的高效抑制剂[10]。在精选1添加水玻璃,可以有效抑制部分易浮脉石矿物,减少中间精矿再磨产生的次生矿泥对石墨精矿品质的影响。

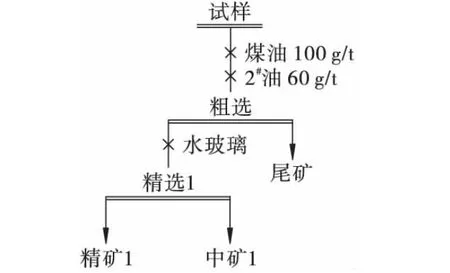

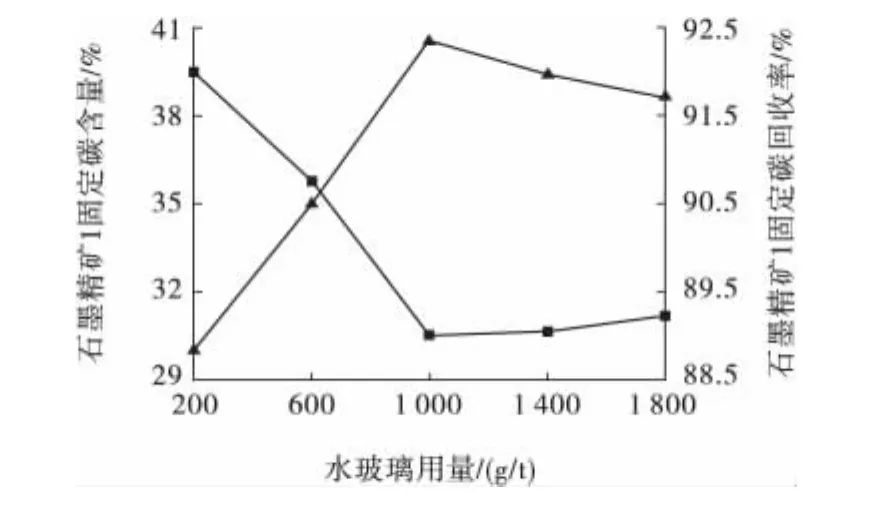

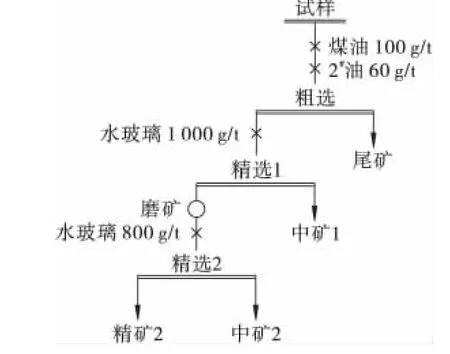

精选1水玻璃用量试验流程见图4,试验结果见图5。

图4 精选1水玻璃用量试验流程Fig.4 Test flowsheet on dosage of sodium silicate for cleaning-1

从图5可见,随着水玻璃用量的增大,石墨精矿1固定碳含量先显著上升后微幅下降,回收率先显著下降后微幅上升。综合考虑,确定精选1水玻璃用量为1 000 g/t。

图5 精选1水玻璃用量对精矿1指标的影响Fig.5 Influence of concentrate-1 index on dosage of sodium silicate for cleaning-1

2.3 一段磨矿细度试验

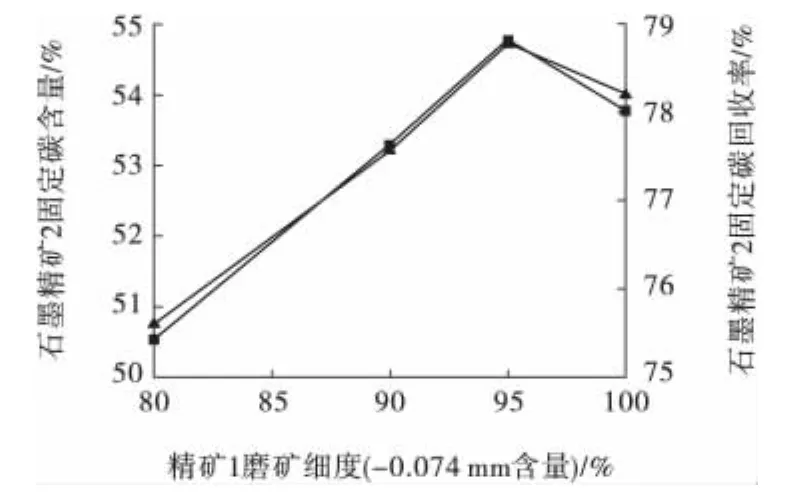

从2.2节试验结果看,石墨精矿1固定碳含量还不足41%。上述试验结果以及大量的研究和生产实践表明,药剂制度与工艺参数的优化,以及选别段数的增加均有利于提高精矿品位,但提高有用矿物的解离度是提高精矿指标的根本手段[11]。一段磨矿细度试验流程见图6,试验结果见图7。

图6 一段磨矿细度试验流程Fig.6 Test flowsheet for primary grinding

图7 一段磨矿细度对精矿2指标的影响Fig.7 Influence of primary grinding fineness on concentrate-2 index

从图7可见,随着一段磨矿细度的提高,石墨精矿2固定碳含量和回收率均先上升后下降,高点均在磨矿细度为-0.074 mm占95.32%时。因此,确定一段磨矿细度为-0.074 mm占95.32%。

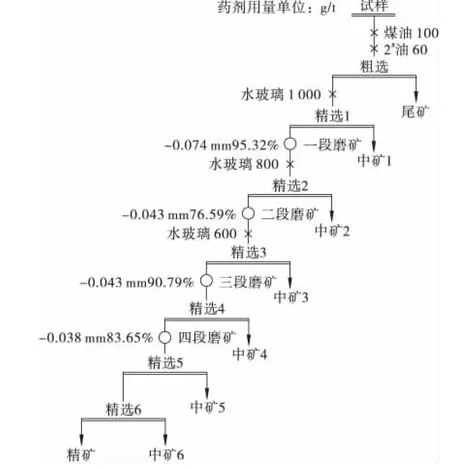

2.4 开路试验

石英和绢云母等在结构上的差异,决定了绢云母等较石英等矿物难以与石墨解离。因此,不可能一次性完成石墨与各种脉石矿物的解离而不造成石墨过磨。为了尽量提高石墨的解离度并减少其过磨,石墨选矿通常采用多阶段弱强度磨矿—浮选工艺。试样开路试验流程见图8,试验结果见表4。

图8 开路试验流程Fig.8 Flowsheet of open circuit tests

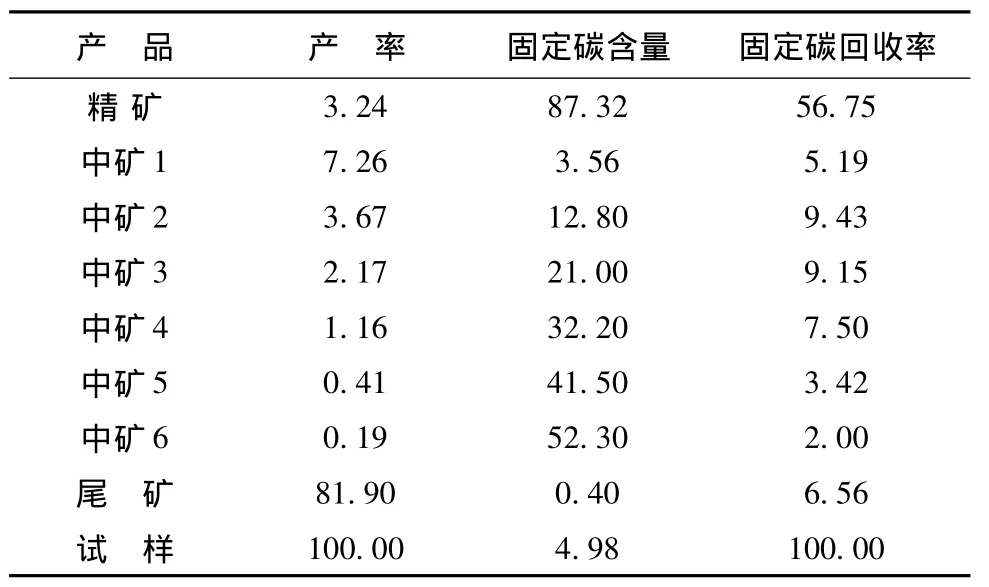

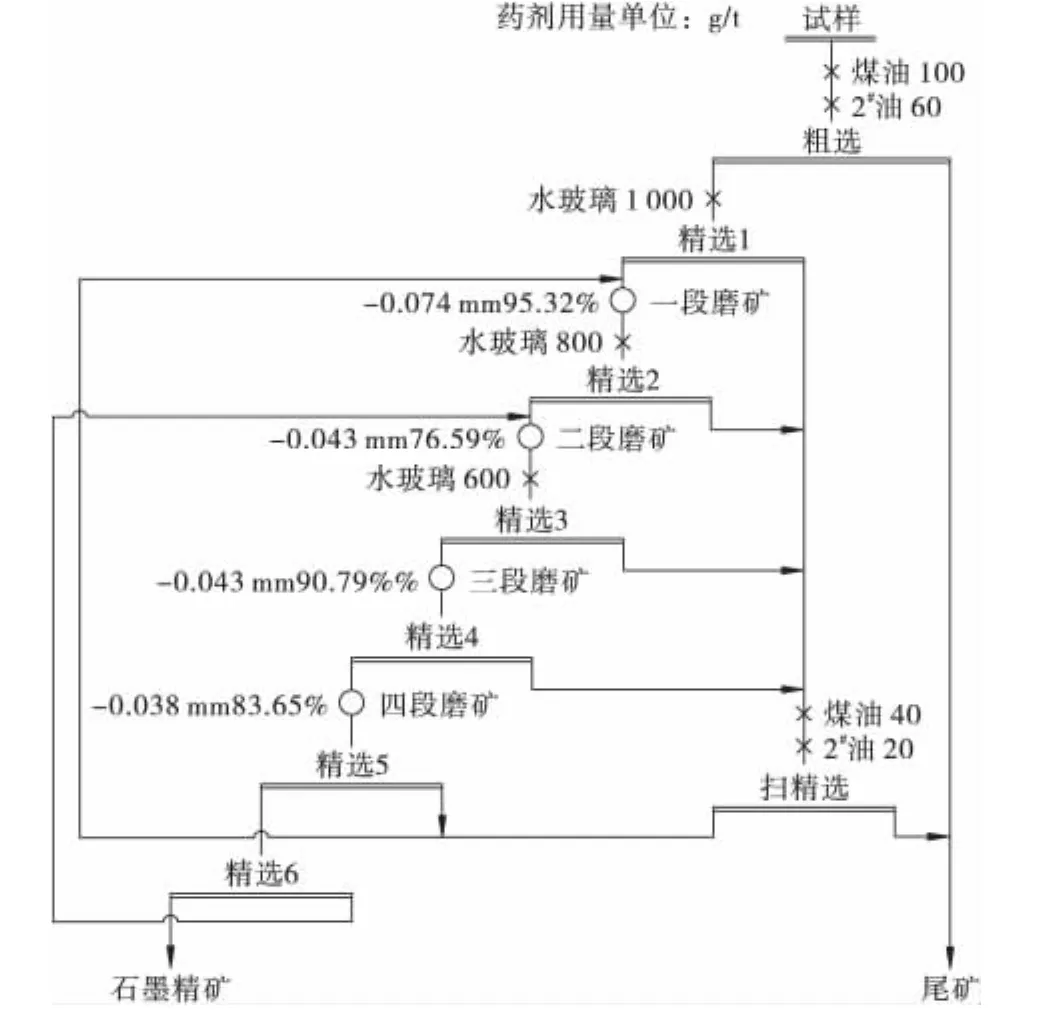

表4 开路试验结果Table 4 Result of open circuit tests %

从表4可见,试样经1粗1精4阶段磨矿5阶段精选流程处理,获得的最终精矿固定碳含量为87.32%、回收率为56.75%;中矿1~中矿4总固定碳回收率为31.27%、固定碳含量为10.92%。

为了确保精矿质量和固定碳回收率,减少已单体解离的脉石矿物返回对再磨再选作业的影响,在低品位中矿(中矿1~中矿4)返回前先进行了单独再选试验。

2.5 低品位中矿再选试验

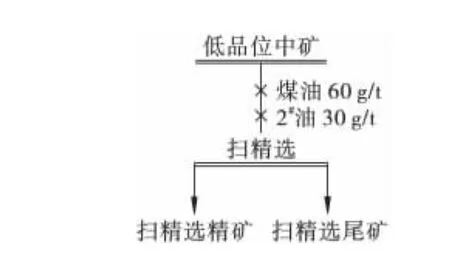

低品位中矿再选试验流程见图9,试验结果见表5。

图9 低品位中矿再选试验流程Fig.9 Flowsheet of secondary experiment on low grade middling

表5 低品位中矿再选试验结果Table 5 Results of secondary experiment on low grade middling %

从表5可见,低品位中矿经1次扫精选,可以抛出作业产率为73.63%、固定碳含量为0.56%的合格尾矿,大大减少了中矿再磨量,有利于减少脉石矿物泥化对后续精选的影响。

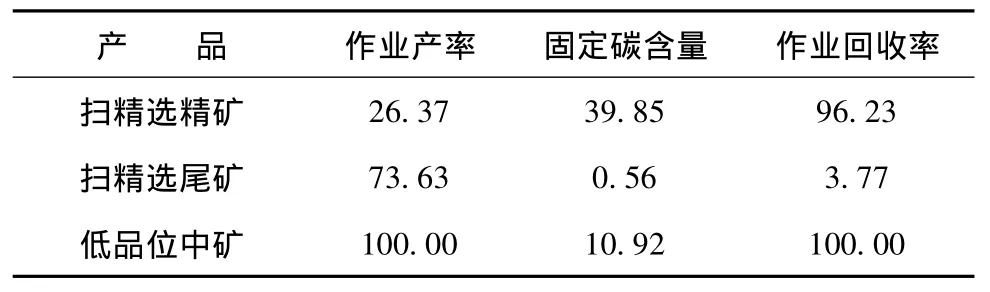

2.6 闭路试验

在开路试验及低品位中矿扫精选试验基础上进行了全流程闭路试验,试验流程见图10,试验结果见表6。

图10 闭路试验流程Fig.10 Flowsheet of closed circuit tests

从表6可见,采用图10所示的流程处理该试样,可获得固定碳含量为85.65%、回收率为66.22%的石墨精矿。该精矿质量满足GB3519—83规定的耐火级石墨材料质量标准。

表6 闭路试验结果Table 6 Results of closed circuit tests

3 结论

(1)黑龙江萝北某石墨矿尾矿库内尾砂粒度较细,-0.074 mm占89.48%,有用矿物石墨含量为4.87%,脉石矿物种类较多,以石英和绢云母为主,含量均在20%左右;该尾砂各粒级石墨含量差异较大,0.030 mm以上各粒级石墨含量明显较高,-0.030 mm粒级石墨含量虽然较低,但因该粒级产率高达70.02%,因而石墨分布率仍高达 49.40%;除 +0.074 mm粒级石墨单体解离度极低,其他各粒级石墨单体解离度基本均在80%左右;试样中的石墨为无定形石墨,多以鳞片状或平行状石墨集合体及粒状单体形式存在,具有强非均质性;黑云母和绢云母均呈片状、条带状分布,部分与石墨连生;石英多呈他形粒状分布,部分和石墨连生。

(2)采用1粗1精—4阶段磨矿5阶段精选—高品位中矿直接返回—低品位中矿集中1次扫精选后返回流程处理该试样,最终获得了固定碳含量为85.65%、回收率为66.22%的石墨精矿,该精矿质量满足GB3519—83规定的耐火级石墨材料质量标准。

[1] 刘淑贤,魏少波.从石墨尾矿中回收绢云母的试验研究[J].矿业工程,2013,22(7):97-100.Liu Shuxian,Wei Shaobo.Study on recovery of sericite from the graphite tailings[J].China Mining Magazine,2013,22(7):97-100.

[2] 陈宝海,杜高翔,廖立兵,等.利用石墨尾矿制备建筑陶瓷[J].非金属矿,2011(6):45-47.Chen Baohai,Du Gaoxiang,Liao Libing,et al.Preparation of building ceramic tiles from graphite tailings[J].Non-metallic Mines,2011(6):45-47.

[3] 张凌燕,邱杨率,黄 雯,等.鞍山地区某石墨矿选矿试验研究[J].非金属矿,2011(5):21-23.Zhang Lingyan,Qiu Yangshuai,Huang Wen,et al.Experimental research on beneficiation of graphite ore from Anshan area[J].Nonmetallic Mines,2011(5):21-23.

[4] 岳成林.鳞片石墨快速浮选试验研究[J].非金属矿,2007(5):40-41.Yue Chenglin.Research on speed fIotation of flake graphite[J].Non-metallic Mines,2007(5):40-41.

[5] 邹蔚蔚.某低品位风化石墨选别实践[J].矿产保护与利用,2011(4):41-44.Zou Weiwei.Concentration practice of a low grade graphite ore[J].Conservation and Utilization of Mineral Resources,2011(4):41-44.

[6] 岳成林.小规模鳞片石墨矿浮选工艺研究[J].中国矿业,2007,16(12):81-83.Yue Chenglin.Research on the flotation technology of scale graphite[J].China Mining Magazine,2007,16(12):81-83

[7] 佟红格尔,孙敬锋,王林祥,等.预先选别法保护鳞片石墨选矿工艺研究[J].矿产保护与利用,2010(6):37-39.Tonghong Geer,Sun Jingfeng,Wang Linxiang,et al.Study on mineral processing method to protect flake graphite by preconcentration technology[J].Conservation and Utilization of Mineral Resources,2010(6):37-39.

[8] 吕一波,季长顺,李青侠.浮选柱精选细鳞片中碳石墨实验[J].黑龙江科技学院学报,2013,23(1):26-29.Lu Yibo,Ji Changshun,Li Qingxia.Separation experiment on fine fI-ake medium-carbon graphite with flotation column[J].Journal of Heilongjiang Institute of Science and Technology,2013,23(1):26-29.

[9] 李硕夫,董少霞.山东某石墨矿分选实验研究[J].矿产综合利用,2013(3):23-25.Li Shuofu,Dong Shaoxia.Experimental study on separation of a graphite ore of Shandong[J].Multipurpose Utilization of Mineral Resources,2013(3):23-25.

[10] 孙传尧,印万忠.硅酸盐矿物浮选原理[M].北京:科学出版社,2001.Sun Chuanyao,Yin Wanzhong.Principles of Silicate Minerals Flotation[M].Beijing:Science Press,2001.

[11] 张凌燕,李向益,邱杨率,等.四川某难选石墨矿选矿试验研究[J].金属矿山,2012(7):95-98.Zhang Lingyan,Li Xiangyi,Qiu Yangshuai.et al.Experimental research on beneficiation of a refractory graphite ore from Sichuan[J].Metal Mine,2012(7):95-98.