H型钢卧式自动焊接设备设计*

张亦伟,刘小静

(武汉理工大学 机电工程学院,湖北 武汉 430070)

H型钢卧式自动焊接设备设计*

张亦伟,刘小静

(武汉理工大学 机电工程学院,湖北 武汉 430070)

结合传统的H型钢卧式船型焊基础之上,通过优化卧式焊接结构设计改变H型钢焊接工序,同时结合自动数字控制系统,实现H型钢卧式焊接连续生产。H型钢卧式焊接设备采用主机固定,工件移动一次输送,双面焊接生产方式的设计思路。

H型钢;卧式焊接;PC控制系统

0 引 言

近年来,在钢结构建筑中,H型钢用量的占有量在60%左右,并且随着时间的推移其比例在不断增加。H型钢的生产技术与一个企业的生产效益密切相关,因此实现自动化控制将给一个企业带来便捷、安全、高效的生产效益。通过对比传统H型钢船型焊接设备与设计研发的新型H型钢卧式焊接设备,实现了设备的生产高效性、操作智能性以及使用安全性的技术突破,对以后钢结构自动制造设备设计与制造奠定了一定的实践基础和技术引导。

传统的H型钢焊接采用卧式船型焊接方式, 其生产方式将H型钢放于胎架上,每次焊接只能完成单边焊接,H型钢焊接转次数多,且H型钢焊接完成之后进入下一道工序需通过桁车吊装完成,操作强度大,危险系数高,与现代自动化生产方式格格不入。本设计研发的新型H型钢卧式焊接设备,采用数字化控制技术,其焊接方式采用主机固定,工件移动的生产方式,通过辊道上限位开关检测H型钢位置,数字系统控制气缸、伺服电机等驱动设备,实现H型钢自动焊接生产。图1为H型钢卧式埋弧焊接设备[1]。

1 卧式焊接设备技术指标

通过H型钢的尺寸规格及卧式焊接设备实现的要求,结合实际情况对卧式焊接设备提出以下要求:

(1) 焊接设备能实现不同规格的H型钢焊接,包括通用H型钢与变截面H型钢的焊接生产。

(2) 实现自动化焊接生产,工人在穿丝完成后,整个焊接过程实现自动化,同时也可以手动操作。

(3) 提高生产效率,H型钢焊接速度提高为现有设备焊接速度的3倍以上。

(4)良好的人机交互界面,能实现焊接参数的设置,各驱动设备的控制;并且能反映焊接过程中的状态,实时监控设备操作工况。

(5) 管理中心与控制器建立以太网连接,可实现远程管控焊接设备。

图1 卧式焊接设备

基于以上技术要求,设计完成卧式自动埋弧焊接设备。该卧式焊接设备有以下几个部分组成:电气控制系统、焊接主机和焊接电源组成。

2 电气控制系统设计和焊接电源选择

2.1 电气控制系统设计

电气控制部分主要完成焊接工程的自动控制、监控功能和远程通讯功能,根据前面提出的设计要求,设计基于PC的卧式埋弧焊接自动控制系统方案,如图2所示[2]。

图2 电气控制系统方案

从电气控制方案中可以看出,卧式焊接设备控制网络突破的几个关键技术。

(1) 现场控制设备与信息管理中心采用TCP/IP协议通过ethernet(以太网)连接,实现管理中心与现场设备数据的实时信息交换、远程控制现场设备和反馈记录设备使用情况,实现信息化生产管理。

(2) 现场设备采用数字化控制技术,通过现场总线技术和分散型控制技术的交错使用,实现分散控制集中管理模式(针对后期生产线网络系统)。

(3) 现场设备控制采用德国Beckhoff控制技术,通过TwinCAT系统软件开发平台开发系统控制软件和人机交互界面。系统控制器与子端口模块采用EtherCAT连接,液晶屏和林肯ACDC-1000电源19型控制器采用Devicenet现场总线连接,实现电源及焊接参数的选择、现场驱动设备的操作和传感器数据的读取。

(4) 现场设备控制的人机交互界面分为特权模式和用户模式。用户模式只能对现场设备操作控制,而不能修改系统预设参数;特权模式则可以对系统预设参数进行修改。通过PC可修改林肯焊机的默认焊接模式及焊接电流、电压、送丝速度和工件移动速度。

2.2 PC控制系统的设计

卧式埋弧焊接自动控制系统,采用德国Beckhoff的CP6201工控机,整个控制系统由人机交互界面实现系统参数设置和发出控制命令,其控制系统的编程可通过指令表(IL)、结构化文本(ST)、功能块图(FBD)、梯形图(LD)和连续功能图(CFC)编程完成,其编程方式灵活高效,编程人员可根据自己情况选择编程语言。

卧式埋弧门焊机控制系统提供了良好的人机交互界面,如图3所示。该触摸屏是集控制器为一体的工控机,其内部嵌入PLC系统,通过EtherCAT与子端模块连接,同时通过Ethernet与管理中心实现数据交换。操作人员可以通过触摸屏选择焊接参数和控制现场驱动设备,现场焊接设备的参数和工作状态可通过现场总线传送到触摸屏和管理中心,操作人员与管理中心可随时参看焊接过程中设备的工作状态和当前焊接工位等信息。

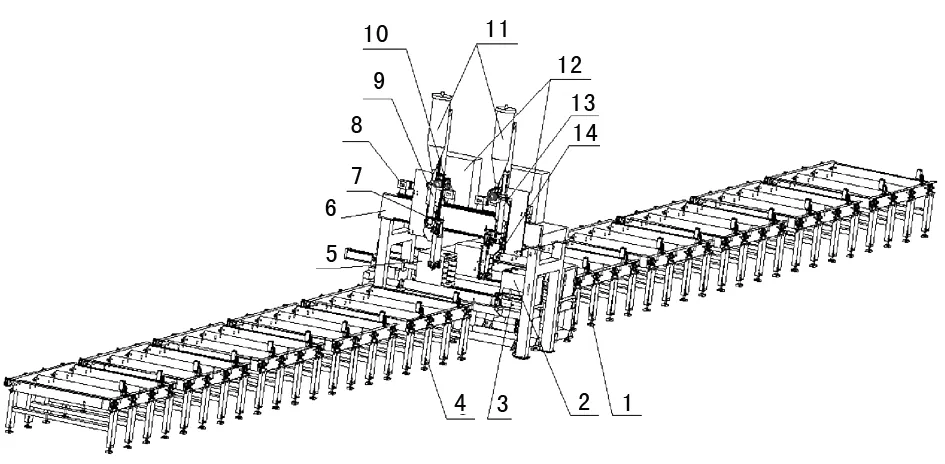

图3 H型钢卧式焊接设备主机示意图1.后辊道 2.驱动夹紧装置驱动部分 3.气动地线连接装置 4.前辊道 5.驱动夹紧装置压紧部分 6.主机机架 7.手轮 8.缆索气缸 9.左焊接悬臂 10.送丝机构 11.焊剂输送装置 12.焊接回收装置 13.右焊接悬臂 14.焊接机头

卧式埋弧门焊机控制系统I/O信号有50个输出信号,如气缸上的开关信号、伺服电机的控制信号和指示灯信号等。36个输入信号,其中包括限位开关信号和操作手柄的输入信号等。控制系统通过这些信号的控制,实现门焊机焊臂的左右移动和上下移动以定位H型钢焊缝,控制伺服电机实现辊道上H型钢的输送,控制信号控制地线连接装置实现焊接的自动连接,控制驱动夹紧装置夹紧或松开H型钢等。这些驱动设备和PC控制器通过子端模块而组建成整个控制网络系统[3-4]。

2.3 焊接电源的选择

焊接电源采用美国林肯AC/DC电源,该电源焊接参数可通过控制系统设置和操作,同时AC/DC电源参数也可通过以太网访问,其焊接速度为1~1.3 m/min,相比传统焊接速度提升3.5倍,提高了H型钢生产效率。

3 H型钢卧式焊接设备主机设计

如图3所示,卧式焊接设备主机部分主要有主机门架、左右焊接悬臂、驱动夹紧装置和辊道输送部分。主机门架用来固定焊接回收机、桶装焊丝、缆索气缸,同时在主机门架上面安装有轨道和齿条,轨道上安装有左右焊接悬臂。

H型钢放置于输送辊道,伺服电机驱动输送辊道带动H型钢移动,输送辊道有输入辊道和输出辊道,输入辊道为H型钢进料装置,输出辊道为H型钢出料装置。在输入辊道块接近焊接位置的地方装有限位开关,其目的在于自动检测H型钢的进料和出料情况,通过限位开关将信号传入控制系统,控制系统即可进行下一步焊接工序。

驱动加紧装置有驱动部分和压紧部分组成:驱动部分上的驱动辊通过减速箱与伺服电机连接,控制系统控制伺服电机转动带动驱动辊转速,从而可以控制H型钢的进料速度;在限位开关打开之后,两个气缸推动压紧辊压紧H型钢一侧翼缘板,H型钢另一侧翼缘板与驱动辊接触,通过压紧辊顶压H型钢而保证H型钢定位和输送。在驱动夹紧装置上装有两个气动地线接触装置,在焊接的时候,控制系统控制气动地线接触装置上的气缸推动紫铜块接触H型钢翼缘板,紫铜块上连有焊接地线,从而实现了焊接电源地线连接的自动控制。

左右焊接悬臂的横向移动由装于主机门架上的缆索气缸控制,焊接接头上的焊枪上下移动可有两种方法调节,一种是手轮微调,另一种是靠装在悬臂上的气缸伸缩实现焊枪的上下移动。焊枪可由悬臂上的蝶形螺母调节而转动一定的角度,其目的是在于实现H型钢变截面焊接。同时,悬臂上装有焊剂下料装置、焊接回收装置、送丝机等。当H型钢由驱动夹紧装置输送到焊接位置时,由控制系统控制驱动设备(如送丝机,焊剂下料)和焊接电源,实现焊接枪头定位、焊剂下料和回收、送丝机送丝和焊接电源打开等[5]。

4 H型钢卧式焊接设备的操作方式

设计的卧式埋弧自动焊接设备,主要是完成H型钢自动化焊接生产,能实现不同规格的H型钢的生产,包括变截面H型钢的生产,其生产过程有自动和手动两种方式。

(1) 手动方式:在手动模式下,操作人员通过触摸屏选择焊接模式;在点动模式下,打开辊道上的伺服电机,将辊道上的H型钢输送到焊接位置,关闭辊道上伺服电机,打开驱动夹紧装置上的保压装置,夹紧H型钢;调节左右焊机,定位到焊接位置;打开联动模式,点击触摸屏上焊接按钮,此时开始焊接H型钢,H型钢焊接结束后,点击触摸屏上焊接结束按钮,驱动设备停止,H型钢焊接完成。

(2) 自动模式:在自动模式下,操作人员通过触摸屏选择焊接模式,点击焊接按钮,H型钢由辊道输向焊接位置,在达到焊接位置前H型钢触动限位开关,驱动夹紧部分自动将H型钢夹紧,左右焊机自动定位,达到焊接位置时开始焊接,H型钢焊接结束后,限位开关关闭,控制系统自动关闭驱动设备,焊接结束。

5 结 论

设计的H型钢卧式埋弧焊接设备,通过检测,满足H型钢焊接生产要求,同时实现了卧式埋弧焊接的全数字化自动控制。

(1) 采用的工件移动焊接生产方式,焊接完成后的H型钢可直接进入下一道工序,而不需要桁车吊运H型钢转交下一道工序,减少桁车的使用率。

(2) 采用全数字化自动控制系统,能实现现场设备的远程管控和数据交流,方便车间的生产管理。

(3) 由于采用的数字化自动控制,焊接参数在系统中已设置好,H型钢焊接质量受工人操作的熟练程度较小。

[1] 罗文辉.中轻型焊接H型钢自动生产线的设计和制造[J].建筑钢结构进展,2002(2):1-4.

[2] 顾战松,陈铁年.可编程控制器原理及应用[M].北京:国防工业出版社,1996.

[3] 王龙明, 怀 哲.倍福现场总线组件在烟草加工中的应用[J].自动化博览, 2004, 21(3): 68.

[4] 申立琴,马彩文.倍福Beckhoff在步进电机控制中的应用[J].现代电子技术,2008(1):1-3.

[5] 罗文辉.大型焊接H型钢制造工艺与变形控制 [J].工程机械,2013(4):1-5.

Design for H Type Steel Horizontal Automatic Welding Equipment

ZHANG Yi-wei, LIU Xiao-jing

(WuhanUniversityofScienceandTechnology,WuhanHubei430070,China)

Combining with the traditional H type steel horizontal type welding, and the optimization of horizontal welding structure design is made to change H type steel. Combining with automatic digital control system, the continuous production of H type steel horizontal welding is realized. H type steel horizontal welding equipment design has such welding design production solution that the host is fixed, the movement of the workpiece is carried one time and double-sided welding.

H type steel; horizontal welding; PC control system

2014-03-05

张亦伟(1991-),男,安徽合肥人,硕士,研究方向:机械设计,ERP系统开发等。

TP26

A

1007-4414(2014)02-00 -