某型飞机翼肋组件的有限元分析及改进设计*

吴 江,杨兆军

(中国民航飞行学院 飞机修理厂,四川 广汉 618307)

某型飞机翼肋组件的有限元分析及改进设计*

吴 江,杨兆军

(中国民航飞行学院 飞机修理厂,四川 广汉 618307)

针对某型飞机翼肋组件裂纹问题,利用Pro/E软件对翼肋组件进行三维建模,将其导入ANSYS软件中建立了有限元模型。采用接触有限元方法模拟铆钉联接、螺栓联接及各构件间接触的力学特征,对着陆和飞行两种工况下翼肋组件的结构强度进行了分析。分析结果表明,飞行工况中,翼肋组件结构强度不足导致了疲劳裂纹产生。根据分析结果对翼肋组件进行了改进和比较分析,改进设计后的翼肋组件结构疲劳强度得到了较大提高,可有效预防疲劳裂纹产生。

有限元分析;铆钉联接;结构强度;失效分析

0 引 言

某型飞机的翼肋组件如图1所示,它既是安装蒙皮,承受空气动力载荷的构件,又是安装主起落架可折撑杆座的基体,属于重要受力结构件。

该型飞机进行结构检修时,发现翼肋组件在可折撑杆安装座内侧边沿处产生了低周疲劳裂纹[1]。为找出引起疲劳裂纹的原因,笔者利用Pro/E软件对翼肋组件进行三维建模,将其导入ANSYS软件进行有限元强度分析,并针对存在的问题进行改进设计,以提高疲劳强度。

1 有限元模型

建立有限元模型的原则为:在能真实反映翼肋组件结构力学特征的前提下,尽量进行结构简化,以节约计算机资源,减小计算量及计算时间[2]。根据翼肋组件的实测尺寸,经充分考虑结构力学特征及大量试算后,在Pro/E中建立CAD模型如图2所示。

图2 翼肋组件CAD模型

将Pro/E中的CAD模型导入ANSYS中,建立有限元模型。有限元模型中,安装座螺栓料为钢,弹性模量为 210 GPa,泊松比为0.3,其余构件均为铝合金,弹性模量为 71 GPa,泊松比为0.32。单元类型选取solid45作为实体单元,网格划分应用ANSYS自带的MeshTool工具,采用智能网格划分和局部网格细划方法,共划分为232 336个单元和51 524个节点。

为真实反映铆钉联接、螺栓联接及各构件间接触的力学特征,分别选用TARGE170和CONTA174作为目标单元和接触单元,建立24对面接触有限元模型[3]。考虑到翼肋组件Ⅰ与Ⅱ之间的铆钉联接对有限元分析结果影响较小,为简化模型,两者之间通过“粘接体”命令进行合并,未建立接触有限元模型。

2 结构强度分析

飞机在着陆及地面滑跑过程中,可折撑杆受到的冲击载荷通过安装座传递给翼肋组件,此时称为着陆工况。飞机在飞行中,机翼蒙皮受到的空气动力载荷传递给翼肋组件,此时称为飞行工况。上述两种工况下,翼肋组件承受的真实载荷均为载荷谱。由于无法获得准确的载荷谱,故通过施加适当的静载荷,利用有限元分析得出翼肋组件的应力分布云图,表征两种工况下翼肋组件的结构强度状况。

2.1 着陆工况分析

为使有限元模型中的构件均发生弹性变形,以完全满足有限元模型所设定的条件,安装座承受的来自可折撑杆的冲击载荷设为10 000 N。根据载荷等效原则,冲击载荷均布作用在图2所示的安装座简化模型的A面对应的节点上。对安装座螺栓拧紧力矩进行换算后,在螺栓端面对应的节点上施加预紧力7 800 N。机翼大梁后表面施加位移边界条件以完全固定机翼大梁。

在ANSYS中经过接触有限元计算,结合弹性力学中的第四强度理论,得出翼肋组件Ⅰ的Von mises应力分布云图,如图3所示。

应力分布云图显示,翼肋组件Ⅰ应力总体较小,局部高应力区位于图3中箭头所指处,最大Von mises应力值为55.4 MPa。施加不同载荷值的分析结果表明,局部高应力区的应力值受可折撑杆的冲击载荷影响较小,主要受安装座螺栓的预紧力影响。

2.2 飞行工况分析

翼肋组件Ⅱ承受的空气动力载荷设为2 000 N,均布作用在图2所示的B面对应的节点上。对安装座螺栓拧紧力矩进行换算后,在螺栓端面对应的节点上施加预紧力7 800 N。机翼大梁后表面施加位移边界条件以完全固定机翼大梁。

在ANSYS中经过接触有限元计算,结合弹性力学中的第四强度理论,得出翼肋组件Ⅰ的Von mises应力分布云图,如图4所示。

应力分布云图显示,翼肋组件Ⅰ的高应力区位于图4中箭头所指处, 高应力区的Von mises应力区间为110~165 MPa。Von mises应力在翼肋组件Ⅰ与安装座内侧的接触线最外处最大,沿接触线向内侧方向缓慢变小,在安装座螺栓孔附近脱离高应力区。施加不同载荷值的分析结果表明,高应力区的应力值受空气动力载荷影响较大,受安装座螺栓的预紧力影响较小。

图3 翼肋组件Ⅰ着陆工况应力分布 图4 翼肋组件Ⅰ飞行工况应力分布

2.3 结果验证与分析

翼肋组件产生的疲劳裂纹集中在组件Ⅰ中,所发现裂纹的位置、形状及长度几乎完全相同,疲劳裂纹如图5所示。根据疲劳理论可知,翼肋组件Ⅰ产生初始疲劳裂纹的位置应在应力最大处,并沿着高应力区扩展。图4所示翼肋组件Ⅰ的高应力区分布情况与实际裂纹的位置、形状及长度较吻合,由此表明,笔者所建立的有限元模型能真实反映翼肋组件结构力学特征,计算结果准确。基于两种工况下的有限元分析结果与实际裂纹情况的对比分析可得出:①着陆工况下,翼肋组件的结构强度能满足实际使用要求,可折撑杆中的冲击载荷不会起引起翼肋组件产生疲劳裂纹;②飞行工况下,翼肋组件结构强度不足,在空气动力载荷作用下,翼肋组件使用一定时间后会产生疲劳裂纹。

图5 翼肋组件Ⅰ裂纹

3 改进与分析

3.1 改进方案

经综合分析翼肋组件Ⅰ的结构强度特点以及与相邻构件的装配要求后,提出如下改进方案:①在保证与原有翼肋组件Ⅰ的外形尺寸及材料一样的情况下,翼肋组件Ⅰ的板料厚度由1 mm改进为1.5 mm;②安装座底平面铣削0.5 mm,以消除因翼肋组件Ⅰ的厚度变化引起的装配干涉。③按翼肋组件Ⅱ和机翼大梁现有铆钉孔的位置配钻组件Ⅰ上对应的铆钉孔,以消除因翼肋组件Ⅰ的厚度变化引起的铆钉孔错位。

3.2 改进后有限元分析

翼肋组件Ⅰ改进设计后,建立的有限元模型与本文2.2节基本相同,其中载荷及约束的处理完全相同。在ANSYS中经过接触有限元计算,结合弹性力学中的第四强度理论,得出改进后的翼肋组件Ⅰ的Von mises应力分布云图,如图6所示。

应力分布云图显示,改进后翼肋组件Ⅰ的高应力区位于图6中箭头所指处, 高应力区的Von mises应力区间为92.3~138 MPa。改进前后翼肋组件Ⅰ的高应力区不仅应力值减小,而且所处位置也发生了变化,高应力区不再位于翼肋组件Ⅰ与安装座内侧的接触线处,而是转移到翼肋组件Ⅰ的圆弧过渡区。

图6 改进后翼肋组件Ⅰ飞行工况应力分布

3.3 改进前后疲劳寿命分析

翼肋组件承受的空气动力载荷为脉动载荷,最大载荷设为2 000 N,分别计算改进前后翼肋组件Ⅰ的疲劳寿命。通过对比疲劳寿命,分析疲劳强度的变化情况。同一构件中,疲劳裂纹总是在应力最大处最先产生,因此所计算的疲劳寿命均为最大应力处的疲劳寿命[4]。

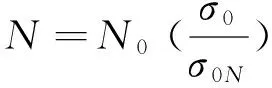

翼肋组件Ⅰ的疲劳寿命为:

式中:N0为循环基数;σ0为脉动循环疲劳极限应力;σ0N为最大工作应力;N为疲劳寿命;m为指数。

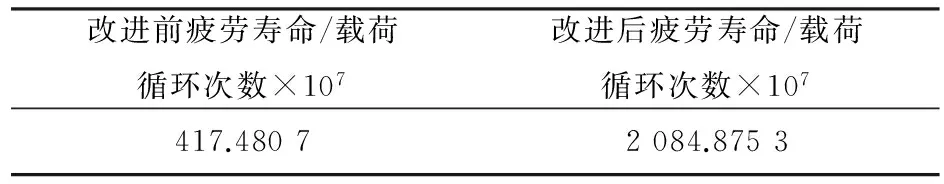

根据参考文献[5]~[7]和前述有限元分析结果,计算得出改进前后翼肋组件Ⅰ的疲劳寿命如表1所列。由表1可知,相同飞行工况下,翼肋组件Ⅰ经改进设计后,疲劳寿命是原来的4.99倍,结构疲劳强度得到较大提升,在飞机的剩余使用寿命周期内,翼肋组件不会再产生疲劳裂纹。

表1 改进前后疲劳寿命

4 结 论

(1) 两种工况下的有限元分析结果表明,着陆工况下,翼肋组件结构强度能满足实际使用要求,飞行工况下,翼肋组件结构强度不足,使用一定时间后会产生疲劳裂纹。

(2) 改进设计后的翼肋组件结构疲劳强度得到较大提升,可有效预防疲劳裂纹产生。

(3) 研究成果可为某型飞机翼肋组件改装设计提供理论依据。

[1] 吴 江,周 毅,杨兆军.某型飞机加强翼肋组件裂纹失效分析[J].热加工工艺,2013,42(6):210-212.

[2] 朱立鹏.重型自卸车K36车架有限元析及改进设计[J].机械设计,2011,28(2):73-76.

[3] 张朝晖.ANSYS11.0结构分析工程应用实例解析[M].北京:机械工业出版社,2008.

[4] 吴 江.航空活塞发动机曲轴配重组件失效机理研究[J].工程设计学报,2011,18(6):457-462.

[5] 陈传尧.疲劳与断裂[M].武汉:华中科技大学出版社,2002.

[6] 邱宣怀.机械设计[M].北京:高等教育出版社,1997.

[7] 中国航空材料手册编辑委员会.中国航空材料手册[M].北京:中国标准出版社,2001.

Finite Element Analysis and Improved Design for Aircraft′s Wing Rib Components

WU Jiang, YANG Zhao-jun

(AircraftRepair&OverhaulPlant,CivilAviationFlightUniversityofChina,GuanghanSichuan618307,China)

For the crack on a certain type of aircraft′s wing rib components, using Pro/E software, a three-dimensional model of wing rib components is established, the model is imported in ANSYS software to establish the finite element model. Using contact finite element method to simulate the mechanical behavior of rivet connection, bolt connection and contact of various components, the structure strength of aircraft′s wing rib components is analyzed under landing and flying conditions. The analysis results show that, the aircraft′s wing rib components produce fatigue crack because the structure strength is insufficient. The improvement and comparison analysis for aircraft's wing rib components is carried out based on the analysis results, the improved design make the aircraft′s wing rib components have stronger structural fatigue strength and can effectively prevent fatigue crack.

finite element analysis;rivet connection;structure strength;failure analysis

2014-01-20

中国民航飞行学院科学基金资助项目(编号:J2011-10)

吴 江(1976-),男,四川安岳人,硕士,研究方向:航空器维修与故障预测。

TH122;V224

A

1007-4414(2014)02-0055-03