表面贴装元器件有铅与无铅装配工艺的研究

陈莲英 徐卫合

摘 要:为了解决印制板中有铅和无铅表面贴元器件混装工艺的难题,通过改进原先的电气装配工艺,如选择适当的焊膏材料,合理设定焊接温度。经检验可知:采用新工艺后,有铅和无铅表面贴元器件混装印制板的成品率得到了提高,且每块印制板的加工成本有所下降。

关键词:无铅;有铅;电气装配;表面贴装

由于铅锡焊膏表面张力小,流动性好、熔点低、凝固时间短、焊点外观好、导电性好、并有足够的机械强度、抗蚀性好等特性。长期以来,铅锡焊膏一直是电子工业中常用的工艺材料。但铅锡焊膏主要成分为63Sn37Pb,被科学证明人体内若存在过量铅会对人的智力、神经、生殖系统造成损伤。目前,美、日、欧盟等国家已强制推行无铅焊接的电气装配标准,我国也积极推行无铅焊接工艺,但有铅和无铅电气焊接装配工艺共存的局面将会持续一段时间,两种焊接混装也会给电气装配制造带来一些问题。

1 工艺难点

同一块印制板中不同的表面贴装元器件,所能采用焊接工艺可能存在三种情况:仅能有铅焊接,仅能无铅焊接或两种方法皆可。

⑴有铅焊接工艺。有铅焊接时采用Sn63Pb37焊料,熔点温度183℃。可较好的在有铅元器件焊与焊料之间形成良好的铜锡合金层。但对无铅元器件焊端的焊接通常采用锡银铜合金,熔点温度217℃。如果采用有铅度焊料进行焊接,在183℃焊料融化,但元器件焊端材料未达到熔点温,就不能在元器件焊端与焊料之间形成良好的合金层。

⑵无铅焊接工艺。如果采用无铅的锡银铜合金焊料进行焊接,其熔点为217℃。与有铅的锡铅焊料183℃的熔点相比,熔点高出34℃,在焊接时温度必须设置在235℃-245℃,对某些大热容量的器件,甚至需要更高温度。

两种情况存在同一块印制板装配中,由于二者之间的工艺参数有较大差异(主要是焊接温度),若采用之前仅针对一种焊接方式的装配工艺会影响印制板的可靠性,损坏有铅元器件封装体及内部连线,潮湿敏感元件(BGA)将产生不利影响,甚至会直接导致印制板报废,且无铅焊接会引起一个新的潜在空洞产生源。因此,选择一种适合有铅和无铅印制板焊接的先进工艺是必要的。

2 解决方案

解决有铅和无铅焊接混装所带来问题,采用改进后的电气装配工艺主要是针对焊膏材料的合理选择以及合适焊接温度的设置而进行的。

⑴焊膏材料的合理选择。针对不同的表面贴装元器件仅能有铅焊接,仅能无铅焊接或两种方法皆可的三种情况,分别对应选择乐泰公司三种不同的焊膏CR32、LF318-96SC、LF318-97SC。三种焊膏可焊接的表面贴元器件类型:①CR32为含铅焊膏材料,熔点为183℃仅对有铅器件的焊接;②LF318-96SC为无铅焊膏材料,熔点为217℃仅对无铅器件的焊接;③LF318-97SC为无铅焊膏材料,熔点为217℃可对无铅也可对有铅器件的焊接。

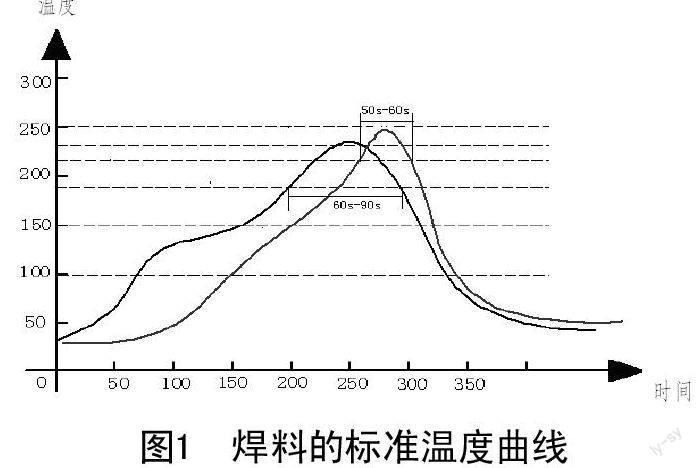

⑵合适焊接温度的选择。温度曲线(如图1所示),焊接时应满足如下要求:①升温和预热区要求缓慢升温,使整个印制板温度均匀,减小印制板及大、小元器件的温度差;②快速升温区,有铅焊接从150℃升到183℃,升温速率为0.55~1℃/s;而无铅焊接从150℃升到217℃,升温速率为0.96~1.34℃/s,升温速率比有铅高30%左右;③无铅焊回流区峰值温度235℃~245℃与印制板基材的极限温度(240℃)差仅为5℃。在实际回流焊中,峰值温度取决于板的尺寸、厚度、层数、元件布局、Cu的分布以及元件尺寸和热容量。拥有大而复杂元件(如BGA、CSP等)的印制板,需要设置更高的温度。

⑶混装焊接工艺的流程。根据上述对焊膏材料和焊接温度工艺参数的分析,改进后的工艺流程主要为:首先,针对无铅表面贴装元件装配,选择LF318-96SC为无铅焊膏材料,工作温度在217℃以上;然后再针对可进行无铅和有铅焊接元器件进行装配,选择LF318-97SC无铅焊膏材料,工作温度在217℃以下和183℃以上的区间;最后再进行有铅焊接元器件的装配,选择CR32含铅焊膏材料,工作温度在183℃。采用这种方法进行装配,既保证了无铅焊接元器件的装配的可靠性,又避免了有铅焊接元器件损坏。

装配后对焊点进行外观检查,未发现焊点表面有针孔、空穴,也未发现焊点有拉尖及桥联等现象。焊点光亮平滑,表面均匀,元器件引线与焊点的润湿度良好。引线在焊料下轮廓清晰可辨。焊点吃锡量恰当,达到了焊接要求。

综上所述,无铅化已成为电子制造锡焊技术不可逆转的潮流,未来无铅焊接及其应用在电子制造业将取得重大进展并取代有铅焊接技术。鉴于有铅与无铅元器件的混装所带来的问题,改进后装配工艺完全兼顾两种元器件的焊接工艺特性,保证了整块电路板的质量,提高了产品的成品率,也为我公司带来一定经济效益。

[参考文献]

[1]李宇君,秦连城,杨道国.无铅焊料在电子组装与封装中的应用[J].电子工艺技术,2006,27(1):1-7.

[2]陕西黄河集团有限公司标准化处.Q/JR1-1998产品电气装配技术要求[S].西安:陕西黄河集团有限公司内部发行,2008:1-6.

[3]陈丁,徐昌杰,陈大川,等.硅片涂胶及软烘自动设备的研制[J].微计算机信息,2009,25(9):77-79.