铁基非晶合金非晶形成能力的分子动力学模拟

张光磊, 赵媛媛, 付 华, 冯文杰

(1.石家庄铁道大学 材料科学与工程学院,河北 石家庄 050043;2.石家庄铁道大学 工程力学系,河北 石家庄 050043)

铁基非晶合金非晶形成能力的分子动力学模拟

张光磊1, 赵媛媛1, 付 华1, 冯文杰2

(1.石家庄铁道大学 材料科学与工程学院,河北 石家庄 050043;2.石家庄铁道大学 工程力学系,河北 石家庄 050043)

采用分子动力学方法,模拟了Fe60Cr20Mo20和Fe50Cr20Mo20M10(M=Ni, W) 铁基非晶合金的形成过程,通过加热至熔融态再淬火的方法计算出了了Fe60Cr20Mo20、Fe50Cr20Mo20M10和Fe50Cr20Mo20W10三种合金形成非晶的临界冷速及一系列热力学参数。结果表明,三种合金形成非晶的临界冷速分别为15.7 K/ps、3.62 K/ps和1.04 K/ps,四元合金较三元合金形成非晶所需的临界冷速大大降低,而W元素的添加更能提高合金的非晶形成能力。另外,通过热力学参数分析,Fe50Cr20Mo20W10合金的约化玻璃转变温度Trg较大为0.626,也说明其具有较好的非晶形成能力。

分子动力学;非晶合金;临界冷速;热力学参数

0 引言

铁基块状非晶合金因其内部结构中不存在晶态合金中的晶界、位错、滑移及第二相粒子等缺陷而表现出优异的力学性能,具有很大的应用价值。但是,铁基块状非晶合金非晶形成能力差和存在室温脆性这两大问题一直限制其作为工程材料的应用。非金属元素的添加可以提高过冷液相区的粘度,有效提高合金的非晶形成能力,但是,具有很差的延展性(一般低于2%)。目前所获得的最大直径的铁基块体非晶合金是由沈军课题组通过铜模吸铸法制备出的直径高达16 mm的Fe41Co7Cr15Mo14C15B6Y2合金体系[1]。

为了尽快找到非晶形成能力高的合金配比,仅凭实验是远远不够的,分子动力学(Molecular dynamics,MD)模拟就可以起到很好的辅助作用。分子动力学模拟是在原子基础上模拟材料性质的,模拟的根本问题是要确定一群有相互作用的粒子在时空中的演化规律。目前,采用分子动力学方法在金属体系的结构和性质的研究方面获得了新的进展[2-4]。党一纵 等[5]研究了Zr50Cu50金属玻璃的形成过程,获得了不同温度下的原子构型,计算出了该合金的玻璃转变温度为731 K。邱克强 等[6]应用分子动力学方法模拟了Cu66Ti34合金的玻璃形成过程,获得了玻璃转变温度为600 K,并与相近成分的Cu50Ti50试验结果十分接近。坚增运 等[7]用分子动力学模拟研究了Cu熔体以不同冷速冷却的微观结构演变规律,确定了其形成非晶态和晶态的临界冷速。刘浏 等[8]研究了Ti-Al合金的组分设计对其非晶形成能力的影响,当Al含量在40at%~90at%时的合金非晶形成能力强,临界冷却速率较低。

选择铁基块状非晶合金体系Fe-Cr-Mo-P-C-B中去除非金属元素的Fe-Cr-Mo体系,采用分子动力学方法模拟Fe50Cr20Mo20M10(M=Ni, W)非晶合金的形成过程,计算出合金在不同情况下形成非晶的临界冷速和一系列热力学参数,对多组元非晶合金成分的设计和制备工艺具有很好的指导意义。

1 模拟过程

以金属元素Fe(晶格常数a0=2.866 4 nm)为基体,建立具有2 000个原子的1 000个体心立方元胞,元胞尺寸为28.664 nm×28.664 nm×28.664 nm。然后用400个Cr原子和400个Mo原子分别替换元胞中的Fe原子,建立组分为Fe1 200Cr400Mo400即 Fe60Cr20Mo20的元胞模型(图1(a))。用200个Ni原子替换Fe原子建立组分为Fe1 000Cr400Mo400Ni200即Fe50Cr20Mo20Ni10的模型(图1(b))。用200个W原子替换Fe原子建立组分为Fe1 000Cr400Mo400W200即Fe50Cr20Mo20W10的模型(图1(c))。

图1 晶胞模型

采用smart方法对三种晶胞模型进行结构优化,使其能量达到最低。

获得最优模型之后,从室温(300 K)对其进行加热至2 650 K获得完全熔融液态后对其进行冷却处理至室温,获得室温非晶态合金,通过改变冷却速率寻找临界冷速。图2为一次升温降温过程中温度随时间的变化曲线。整个升温降温过程一共100步,每步所需时间1 ps,总时间为100 ps(其中升温时间为50 ps降温总时间为50 ps)。此过程选择NPT系综,采用Velocity Scale方法控温,采用Andersen方法控压。

2 结果与讨论

2.1 原子构态

Fe50Cr20Mo20W10合金由熔融态冷却至室温所获得的原子构型如图3所示。以1.04 K/ps的冷速冷却至室温后,原子保留了原来液态时的无序状构态,说明最终结构为非晶态,如图3 (a)。而以0.94 K/ps的冷速冷却至室温后,原子排列整齐,说明最终结构为晶态,如图3 (b)。当冷却速率处于这两者之间时,形成非晶态与晶态的共存结构。

图2 一次升温降温过程中温度随时间变化曲线 图3 Fe50Cr20Mo20W10合金由熔融态冷却至室温获得的原子构型

图4 Fe50Cr20Mo20W10合金由熔融态以不同冷速冷却至室温的RDF图

2.2 径向分布函数

径向分布函数(RDF)反映了以一个粒子为中心,在半径r~r+dr的空间范围内发现另一个粒子的概率,描述了一个原子与周围原子按距离分布的情况。

Fe50Cr20Mo20W10合金由熔融态冷却至室温后的RDF图如图4所示。以1.04 K/ps的冷速冷却至室温时,第二峰发生明显分裂,这是非晶态形成的标志,而以0.94 K/ps的冷速冷却至室温时,具有完整晶态结构的典型特征。当冷速在两者之间时,第二峰分裂为两个峰,且峰型变尖,非晶态和晶态共存。结果表明,Fe50Cr20Mo20W10合金形成非晶的临界冷速为1.04 K/ps。其他几种合金临界冷速在表1中列出。

表1 三种合金形成非晶的临界冷速和热力学参数值

2.3 晶格常数与晶胞内能

Fe50Cr20Mo20W10合金由熔融态冷却至室温时晶格常数和晶胞内能随时间的变化分别如图5和图6。

图5 Fe50Cr20Mo20W10合金由熔融态分别以不同冷速冷却至室温时晶胞内能随时间的变化

图6 Fe50Cr20Mo20W10合金由熔融态分别以不同冷速冷却至室温时晶格常数随时间的变化

图7 Fe60Cr20Mo20W10非晶合金加热过程中能量随温度的变化曲线

在高的冷速1.04 K/ps下,晶胞的晶格常数和内能随温度的升高而连续增长,表明此过程中晶胞原子仍保留了熔融状态时的无序排列,无结晶现象发生;而在较低的冷却速率0.94 K/ps下,晶胞的晶格常数和总内能在降温时间达到1 400 ps和1 450 ps之间时能量发生突降,这表明晶胞原子在此温度区间发生了晶化反应,实现了原子的形核和长大过程,即凝固为晶态结构。尽管形成非晶态时晶格常数和晶胞内能随温度的变化呈线性变化,但在某个温度(降温时间大约达到1 350 ps时)下还是存在斜率的变化,这个温度正是非晶转变温度Tg,由此可以确定合金的Tg值为1 246 K。

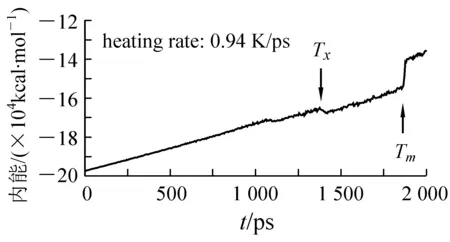

图7是Fe50Cr20Mo20W10非晶合金以0.94 K/ps的速率加热过程中能量随温度的变化曲线。当升温时间达到1 350 ps即温度达到1 569 K时,晶胞的能量发生了降低,这表示退火过程中非晶晶化过程的发生;当升温时间达到1 800 ps即温度达到1 992 K时,晶胞总能量突然升高,说明熔化吸热过程的发生。

因此,可以根据晶胞中能量的变化确定非晶合金的晶化温度Tx和熔化温度Tm。此非晶合金的晶化温度Tx为1 569K,熔点Tm为1 992 K。由此计算出此非晶合金的约化玻璃转变温度Trg为0.626,过冷液相区温度ΔT达到了323 K,说明此合金具有良好的非晶形成能力和非晶稳定性。其它合金热力学参数采用上述方法确定,见表1。可以看出,四元合金较三元合金形成非晶的临界冷速较低,相差一个数量级,说明元素的增加可以有效提高非晶合金的形成能力,而Fe60Cr20Mo20W10合金在三种合金中具有较高的约化玻璃转变温度Tg,并且其过冷液相区温度ΔT也是最大的,因此具有较强的非晶形成能力和非晶稳定性。

3 结论

(1)采用分子动力学方法,模拟出了Fe60Cr20Mo20、Fe60Cr20Mo20Ni10和Fe60Cr20Mo20W10合金形成非晶的临界冷速分别为15.7 K/ps、3.62 K/ps和1.04 K/ps,四元合金比三元合金形成非晶所需的临界冷速大大降低,而W元素的添加更能提高合金的非晶形成能力。

(2)Fe60Cr20Mo20W10合金的约化玻璃转变温度Trg最大为0.626,并且ΔT达到了323 K,具有较强的非晶稳定性。

[1]Shen J,Chen Q J ,Sun J F,et al. Exceptionally high glass-forming ability of an FeCoCrMoCBY alloy[J].Appl. Phys. Lett., 2005,86(15):151907-151907-3.

[2]Qi L, Zhang H F, Hu Z Q. Molecular dynamic simulation of glass formation in binary liquid metal: Cu-Ag using EAM[J]. Intermetallics, 2004, 12(10): 1191-1195.

[3]Kazanc S. Molecular dynamics study of pressure effect on glass formation and the crystallization in liquid CuNi alloy[J]. Computational Materials Science, 2006, 38(2): 405-409.

[4]Qin J, Gu T, Yang L. Structural and dynamical properties of Fe78Si9B13 alloy during rapid quenching by first principles molecular dynamic simulation[J].Journal of Non-crystalline Solids, 2009, 355(48-49): 2333-2338.

[5]党一纵, 王鲁, 范群波. Zr50Cu50金属玻璃形成过程中自由体积与玻璃态转变温度关系的分子动力学模拟[J].北京理工大学学报,2012, 32(2): 202-205.

[6]邱克强, 厉虹, 孙晶, 等. Cu_(66)Ti_(34)非晶合金凝固过程的分子动力学模拟[J].中国有色金属学报,2011, 21(9): 132-137.

[7]坚增运, 李娜, 常芳娥, 等. Cu 熔体中原子团簇在凝固过程中的演变规律分子动力学模拟[J].金属学报, 2012,48( 6): 703-708.

[8]刘浏, 贾兴旺, 付勇, 等. 分子动力学模拟 Ti-Al 合金非晶的形成与晶化[J].西华大学学报 :自然科学版, 2007, 26(3):6-8.

(责任编辑 车轩玉)

Amorphous Forming Ability of Fe-based Alloy byMolecular Dynamics Simulation

Zhang Guanglei1, Zhao Yuanyuan1, Fu Hua1, Feng Wenjie2

(1.Institute of Materials Science and Engineering, Shijiazhuang Tiedao University, Shijiazhuang 050043,China;2.Department of Engineering Mechanics, Shijiazhuang Tiedao University, Shijiazhuang 050043, China)

The amorphous formation process of Fe60Cr20Mo20and Fe50Cr20Mo20M10(M=Ni,W) alloys is simulated by molecular dynamic method in this paper. The critical cooling rate of forming to amorphous alloys and a series of thermodynamic parameters of these three kinds of alloys are calculated by the method of heating and quenching. Results show that the critical cooling rate of forming to amorphous alloys of these three kinds of alloys are 15.7 K/ps, 3.62 K/ps and 1.04 K/ps, respectively. The quarternary alloys have lower critical cooling rates of forming to amorphous alloys than the ternary alloys. The addition of W element can improve the amorphous formation ability greatly. In addition, by the analysis of the thermodynamic parameters, Fe50Cr20Mo20W10 alloy has a higher reduced glass transition temperature than the other two kinds of alloys, which shows a better amorphous forming ability.

molecular dynamic;amorphous alloy;critical cooling rate;thermodynamic parameter

10.13319/j.cnki.sjztddxxbzrb.2014.03.06

2013-09-27

张光磊 男 1975年出生 副教授

国家自然科学基金(11272223)

TG111.4

A

2095-0373(2014)03-0029-04