精密硬车终加工工艺试验

谢华永,董汉杰,张玉玲

(洛阳LYC轴承有限公司,河南 洛阳 471039)

传统机械车削加工只是用于淬火前工件的加工,加工硬度不大于55 HRC,在20世纪90年代之前,对淬火后零件的加工还只能采用磨削工艺[1-2]。硬车削是指把淬硬钢的车削作为最终加工或精加工的工艺方法,是一种低碳、环保、节能的加工方式。其随着高硬度切削材料和相关机床的发展而产生,如采用CBN刀具、陶瓷刀具或新型硬质合金刀具在新型车床或车削加工中心上对淬硬钢进行车削,加工质量可以达到或接近磨削的水平,车削的硬度极限可达到68 HRC[3-5]。发达国家硬车技术已普遍应用,可加工各种零件,特别是采用高精密车床加工的产品加工精度可以达到几微米,是代替磨削的经济性加工工艺。

近年来,硬车加工工艺在国内轴承行业中的应用明显增加,但还基本限于代替粗磨工序的加工,在要求精度更高的终磨工序几乎没有应用,即基本没有精密硬车工艺的应用。这主要是受到机床精度的限制,国内轴承行业用于硬车削的机床还没有达到高精密级,而要代替终磨达到微米级的加工精度采用一般的数控车床是难以实现的。

为了掌握精密硬车工艺技术,尽快在国内轴承加工中应用,对精密硬车的终加工进行了探索性的工艺试验。

1 试验产品选择

从加工效率和加工成本考虑,轴承硬车削适用于留量较大的大型产品或小批量的产品。因此,试验选择240/530CA/01,02(大型产品)和32972/04(小批量)为试验对象,试验产品外形尺寸分别为:

240/530CA/01,Ф780 mm×250 mm×Ф733 mm;

240/530CA/02,Ф622 mm×250 mm×Ф530 mm;

32972/04,Ф28.602 mm×55.098 mm。

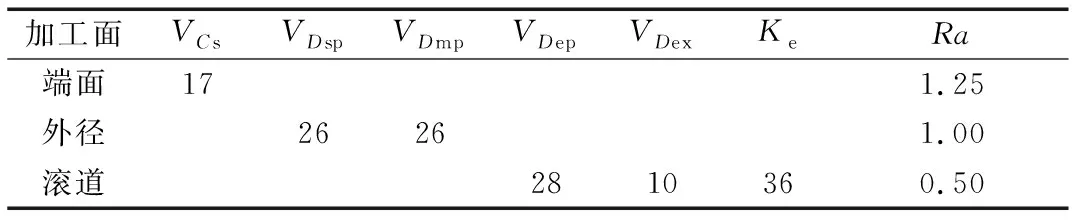

各成品零件几何精度和表面粗糙度Ra要求分别见表1~表3。

表1 240/530CA/01技术要求 μm

表2 240/530CA/02技术要求 μm

表3 32972/04技术要求 μm

2 试验条件

240/530CA/01,02工艺试验选用德国Pittler公司的立式精密数控车床,机床型号为PV630VL,加工精度IT5级,加工范围外径≤800 mm,主轴转速1 500 r/min。

32972/04工艺试验选用荷兰Hembrug公司的卧式高精密数控车床,机床型号为Mikroturn 300CNC,主轴跳动(径向/轴向)0.2 μm/0.1 μm,定位精度1 μm(150 mm),重复定位精度0.2 μm(150 mm),加工范围外径≤310 mm。

工艺试验选用具有良好切削性能的CBN刀具。套圈端面、外径面、外滚道和内径面加工用刀具型号为RNGN090300S-01525-LF CBN100,刀具为负前角、多刃口、25°负倒棱、后角为0°的圆形CBN标准机夹成形刀片;内外径面、内滚道加工用刀具型号为DNGN110308E25 CBN100,刀具为负前角、刀尖半径0.8 mm、刃口研磨25 μm、后角为0°的55°棱形CBN标准机夹成形刀片。

切削时采用了水基冷却液,其中润滑、防锈母液的比例为 5%~7%。

3 试验方案

试验切削加工面为端面、外径面、滚道和内径面,切削参数的选择原则是加工后产品精度和表面粗糙度达到终磨要求,同时具有合理的加工效率。车削中,在主轴转速确定的前提下,表面粗糙度主要受进给量的影响;背吃刀量过大会增加切削抗力,影响加工后产品精度的一致性和稳定性,同时对刀具的使用寿命有较大影响;切削速度是影响加工效率的主要因素。

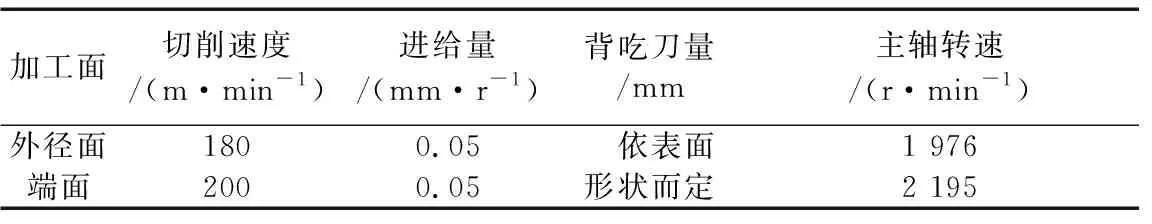

240/530CA/01,02和32972/04工艺试验选择的切削参数分别见表4和表5。

表4 240/530CA/01,02工艺试验切削参数

表5 32972/04工艺试验切削参数

4 试验结果及分析

4.1 240/530CA/01,02工艺试验分析

240/530CA/01,02工艺试验后的主要精度检测指标见表6。

表6 240/530CA/01,02精密硬车后的精度指标 μm

从检测结果可知,精密硬车后产品的各项精度基本达到原工艺要求,部分项目还具有较高的精度储备,如Vdsp,Vdip,Ki等。

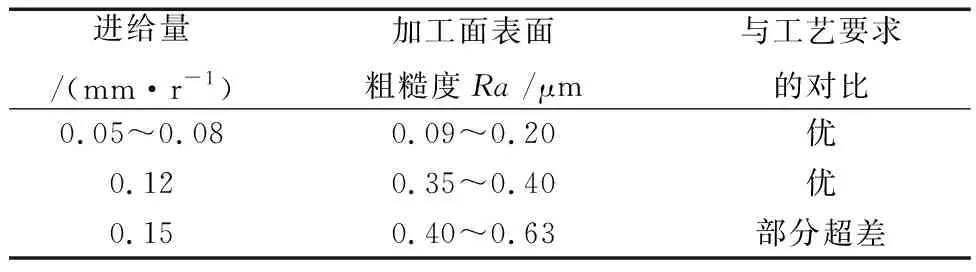

240/530CA/01,02精密硬车后表面粗糙度Ra的工艺要求为:端面1.25 μm,外径1 μm,外滚道0.5 μm,内径1 μm,内滚道0.5 μm。硬车进给量影响加工面表面粗糙度(表7),当进给量为0.15 mm时,内、外滚道表面粗糙度Ra将不能满足工艺要求。

表7 240/530CA/01,02硬车进给量对表面粗糙度的影响

4.2 32972/04工艺试验分析

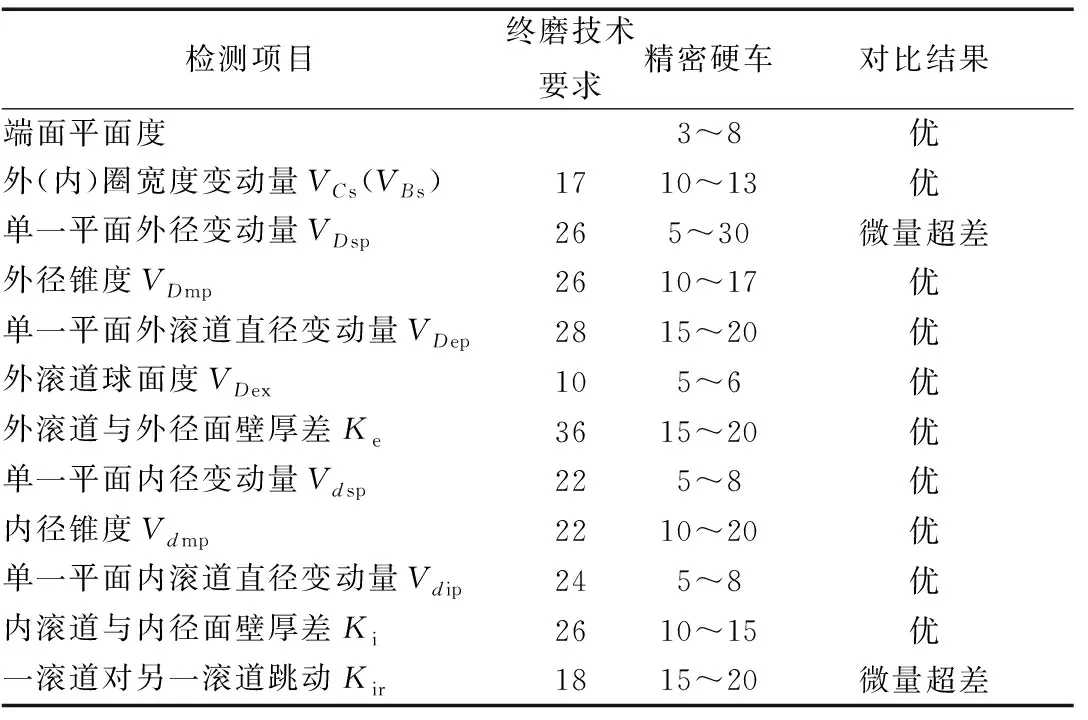

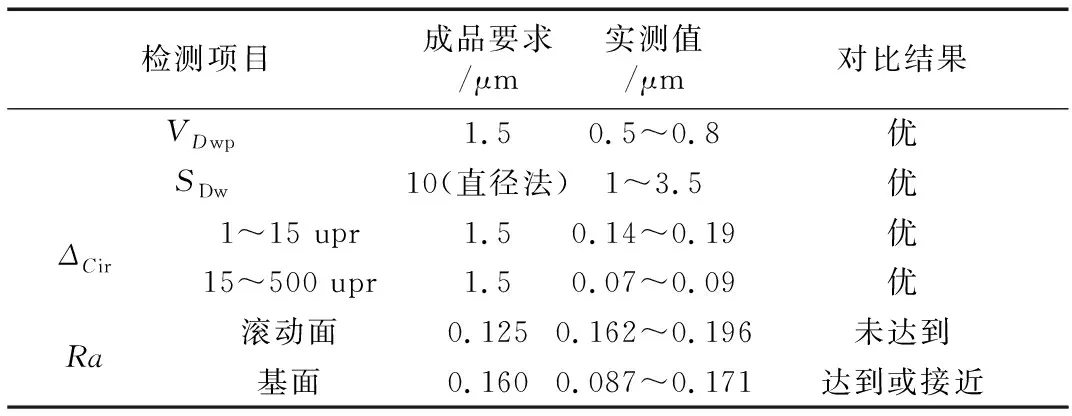

32972/04工艺试验后的主要精度检测指标见表8。

表8 32972/04精密硬车后的主要精度

从检测结果可知,精密硬车完全达到且优于产品的形位精度要求,表面粗糙度虽然与成品要求有差距,但已达到通常的磨削工艺水平。与磨削加工相同,硬车后需要进行光整(精研或超精)加工才能最终满足成品工作面的表面粗糙度要求。

4.3 精密硬车加工时间对比

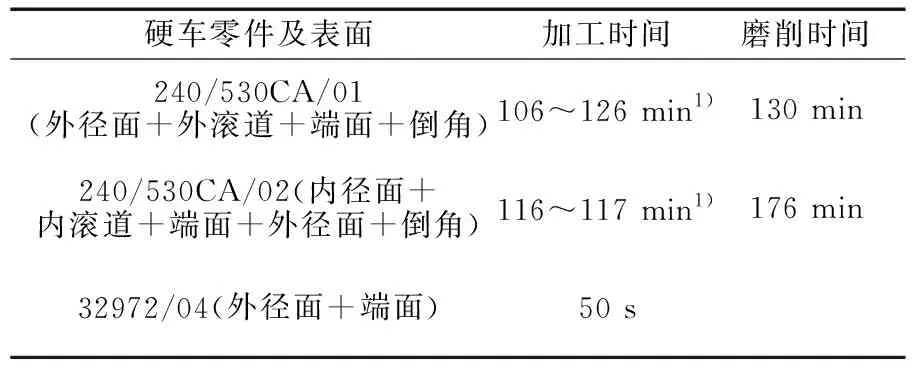

不同试件及表面的精密硬车加工时间与磨削的对比见表9。

表9 不同试件的精密硬车加工时间

5 结论

通过开展精密硬车终加工工艺试验,可以初步得出以下结论:

(1)采用精密硬车工艺,通过合理选择切削用量,可以使零件的几何精度和表面粗糙度基本达到产品的终磨精度要求,即精密硬车工艺在加工精度上可以代替终磨工艺。

(2)精密硬车加工工件的表面粗糙度与切削用量的选择有关,如果需要更好的表面质量,仍需要对工作表面进行精研或超精加工。

(3)精密硬车可以在1台机床上一次装夹完成内、外表面的加工,减少了上下料、调整的时间,能够提高加工效率,亦可以减小原工艺中多次装夹调整及采用不同的加工基准对加工精度的影响。