风场级风力发电机轴承在线监测系统

隋新,刘春阳,马伟

(河南科技大学 a.河南省机械设计与传动系统重点实验室;b.机电工程学院,河南 洛阳 471003)

风能为一种绿色能源,因而,风力发电是未来能源电力发展的趋势之一[1]。截至2013年底,我国累计风电装机容量7 716万千瓦;预计到2020年,将建设千万千瓦级风电基地7个[2]。但由于风电场、风机大多位于荒山、野地、海滩、沙漠等条件恶劣、人烟稀少的地方,导致维护人员出入不便,设备状态信息采集不完整,容易造成设备安全隐患不能及时发现,严重时将导致设备损毁、系统瘫痪等严重后果。因此,研发风力发电机在线监测系统就显得格外重要和必要[3]。

近年来,越来越多的专家学者、企业机构展开了针对大规模风电设备状态监控技术的研究。文献[4]结合数据采集与监视控制系统(Super-Visory Control And Data Acquisition,SCADA)给出了一种能够监测风力发电机状态的方法,其中包括数据预处理方法和基于SCADA的风机状态监控策略。文献[5]针对风力发电机组和监控系统中多厂商标准共存、数据兼容困难等问题提出了一种基于IEC 61400-25标准的信息模型、信息交换模型和相应的Web服务模型。文献[6]针对远程监测风电场设备的需求,以现有风电场SCADA系统为基础利用虚拟局域网(VLAN)技术设计构建了统一监测风电场中多类设备的网络架构。文献[7-9]从各自需求出发,针对风场中风力发电机远程监控这一共性要求,利用SCADA技术设计了集中式远程风电设备监控平台,并取得一定的示范应用。

上述风力发电机集中式远程监控系统依赖于对SCADA系统的利用,对监控系统所面临的多风场设备分布广泛、监控设备较多、采集系统数据信息量大等特点研究不够深入,较少介绍风力发电机监控系统设计与实现细节。下文从软件体系架构与实现技术角度出发,提出一整套大规模风场级风机轴承在线监控系统框架,为提高分布式风力发电机监控的可预测性、可靠性和可控性构建相应的软件支撑服务平台。

1 通用分布式风力发电机监测系统

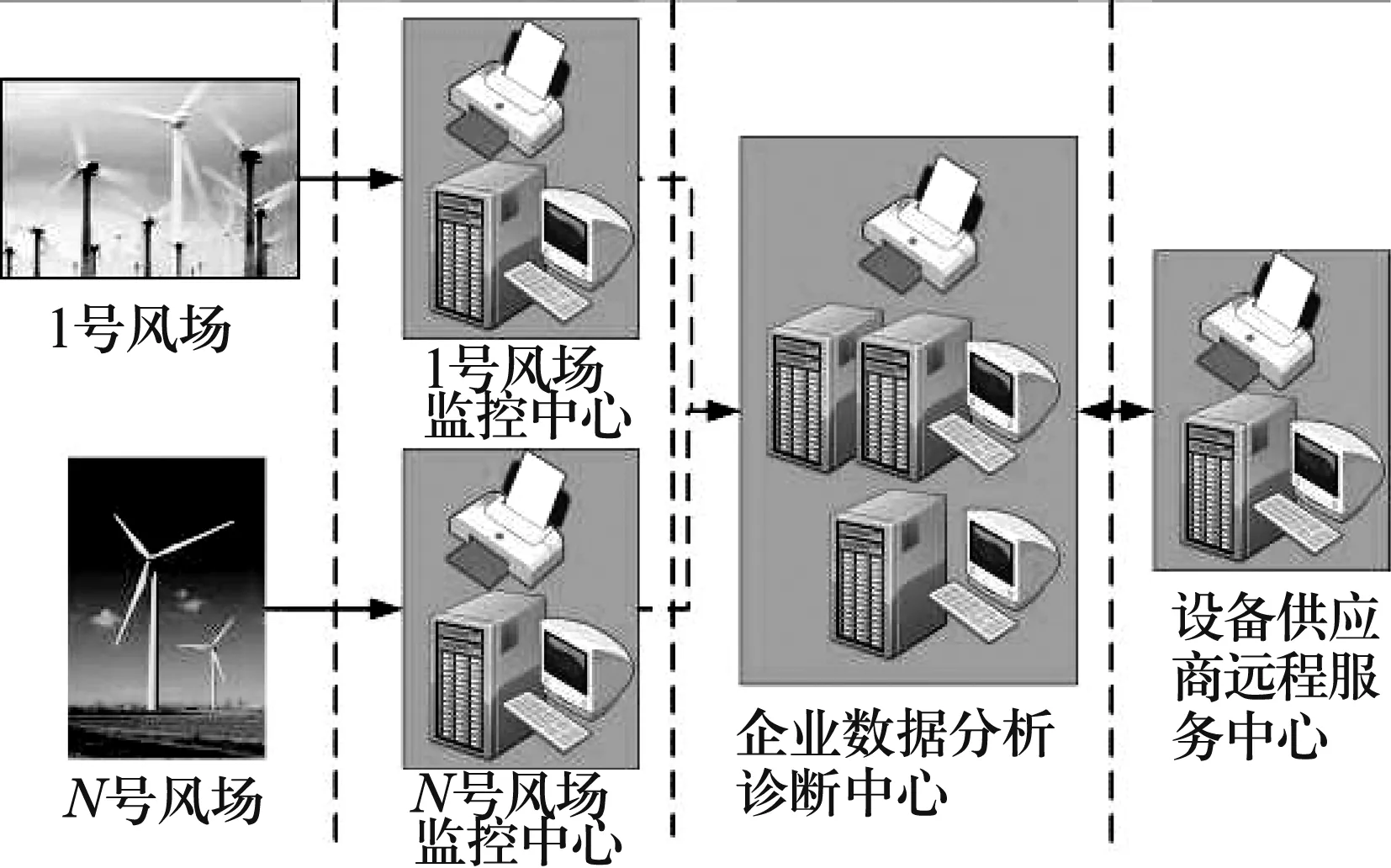

在现有的多数解决方案中,分布式风力发电机状态监测系统整体方案应该由4层结构组成,如图1所示。

图1 分布式风力发电机监测系统整体结构

由图1可知,机载数据采集与分析系统安装在风机的机舱内,由机载主机、传动数据采集器、传感器和传输网络等组成,负责采集、分析风机工作状态数据,并通过网络传送至风场级故障诊断和状态监测系统。安装在风场控制中心的风场级风机状态监测系统,负责实时分析和诊断来自各风机的数据,依据故障的严重程度分级报警,并允许本地监测人员查询、浏览和打印监测数据;企业级故障诊断和状态监测系统设置在风电企业的管理或技术中心,使企业管理和技术人员在远离风电场的办公室中也能及时了解风场运行情况;系统供应商远程技术支持中心能够综合分析其制造的风机的运行状态,提早发现风机的运行故障,负责为风机提供技术咨询等售后服务。

2 风机轴承在线监测系统设计

2.1 监测系统结构

风场级风机轴承在线监测系统基于面向对象与可插拔组件框架思想设计,具有良好的兼容性与可拓展性,其结构如图2所示。

图2 风场级风电轴承在线监测系统结构

风机轴承在线监测系统主要由系统控制核心、数据模型管理、设备管理框架、设备通信管理、数据持久化、风电监测管理及图形用户界面等6部分组成,各部分功能如下:

(1)系统控制核心 主要负责管理监测系统运行情况及系统各功能组件的启动与停止,同时负责适配系统运行环境、操作系统等。

(2)数据模型管理 将风电在线监测系统中用到的各类数据模型进行抽象统一,实现系统控制核心与其他功能模块解耦,以便于软件重用与拓展。这些模型包括系统配置信息模型、设备信息模型、采样信息模型及采样配置模型等。

(3)设备管理框架 主要管理与监控系统相连的各类采集装置的运行情况,包括控制采集装置的工作状态、实时状态监测等功能。

(4)设备通信管理 主要负责与各采集装置的数据通信,现有系统采用基于TCP/IP的网络通信方案,能够应用于Internet/Intranet环境。该组件也负责解析与采集装置之间的数据/命令报文,实现数据模型与通信报文之间的双向转换。

(5)数据持久化 主要负责基于数据库的采样数据持久化,能够将所有数据模型及系统运行时的参数保存至本地或异地数据库,方便不同级别的监控中心查询、管理、分析风电设备状态信息。

(6)风电监测管理 为了有效管理风场内多风机、多设备的信号数据源,风电监测管理组件从逻辑上将风场管理划分为监测项目、监测装备、监测模块及监测通道4个层次。

(7)图形用户界面 是与用户交互的系统主界面窗体,用户可以通过该界面多层次、直观高效地实时监视风场内各风机的运行情况、采集系统的运行状态,并实时设置各采集装置的工作参数。

2.2 多级监控对象的组织结构

在风场内同时存在有多类监控设备,按照其范围由小到大可划分为监控通道、监控模块、监控装备和监控项目4个层次,同时利用软件设计模式中的合成模式[10]构建树形结构,如图3所示。

图3 多层次监控对象类结构

在该结构中,将4类监控对象统一为抽象概念“监控节点”,类“抽象监控节点”提供了监控节点的抽象实现,包括监控节点所需的基本功能和数据结构,同时支持接口“树形节点”。类“监控通道”、“监控模块”、“监控装备”和“监控项目”是对4层监控节点的具体实现。

监控通道对应于机载采集装置的信号采集通道,以风机主轴轴承为主要监控对象,同时兼顾包括齿轮箱等模块的振动、温度、电流、电压信号;监控模块对应于信号采集与处理硬件模块,每个采集模块包含8个采集通道;监控装备对应于1台特定的风力发电机,装有多个信号采集模块;监控项目是对风场内所有风力发电机的逻辑划分,可以包括几台或全部风力发电机。

树形结构可以实现对物理实体的虚拟划分,即不同监控项目的监控装备或监控模块可以关联至同一物理风机或信号采集模块,便于多角度、多层次监测风场内所有风机设备的运行状况。例如,当需要比较多台风机同一轴承位置的振动信号时,可以灵活地将不同风机的监控模块划分至同一监控项目中作横向比较。

2.3 信号特征值选择

风力发电机叶片旋转频率约为15~30 r/min。根据文献[11]研究结果,能够反映风机各部件振动特征或主轴轴承故障信息的信号频率主要集中于0~2 kHz,依据Shannon采样定理并兼顾今后可能的功能拓展,将采样频率设定为0~10 kHz。每台装置最多监控8个通道,单通道采样精度16位,如每小时进行1 min采样,则产生约为10K×60×8=4.8M个16位浮点数,每天产生数据量约为4.8M×24=115.2M。若保存原始采样点则数据量较大,有必要处理该信号并仅存储少量能够反映信号的特征数据。每个信号采集通道在一个采样周期内获得的采样信息数据结构为

struct ChSamplingDat {

DateTime TimeStamp; //采样时间戳

String DevID,ChID;//装置ID、通道ID

float SampCycle;//采样时间间隔

float[] StaticDat; //时域特征

float[] DynFreq,DynMag; //动态幅频

float[] CustFreq,CustMag; //自定义幅频

float[] Samples; //原始采样点,可能空

}

监控系统选定的信号特征为:(1)数据标识与采样参数,如采样时间戳,采集装置ID,通道ID和采样周期间隔;(2)时域特征数组StaticDat,其中包含了每次采样的平均值、最大最小值、峰峰值、峭度、均方根值,以及可能的原始时域采样数组Samples;(3)频域特征,对原始信号FFT得到8个幅度最大的幅频(DynFreq,DynMag)和8个自定义特定频率的幅频(CustFreq,CustMag)。

不包括原始采样数据的最小采样模式将保留约40个数值(8个时域特征、8对动态幅频和8对自定义幅频),与每小时记录10K个采样点相比,数据占用空间大大缩小,仅为原来的1/250。上述特征信号可以完整反映该通道状态,为故障诊断提供依据。

2.4 数据库系统设计与优化

即使在工作最小采样模式下,数据采集模块在1个月内的采样数据也约达13M个浮点值,往往导致风场级风电监测系统年数据量达到几十G字节以上。因此,有必要对数据库表结构、查询等进行设计优化。

与存储采样数据相关的数据库表结构如图4所示。“设备明细”和“设备类型”存储了与监控系统相连的所有信号采集模块属性,如设备ID、设备IP地址等;监控节点与2.2节实体类监控节点相对应,同时存放4类监控对象的基本信息,通过列“节点类型”加以区分,并使用列“父节点ID”维系树形结构的上下层关系,列“自定义属性”中以JSon字符串形式存放了监控节点的特定属性;“监控设备”是表示某逻辑监控节点与信号采集模块的关联表;“采样数据”存放了由采集设备获取的所有通道采样数据,为兼顾今后通道采样数据中动态特征、动态幅频等数组可能的长度变化及数据访问效率,没有按数据库设计原则将该表中存储采样数据的列“静态特征”、“动态幅度”固定设计成多列来对应存储数组中的每个元素,而是以二进制方式存储序列化后的数组,提高了数据存储与检索效率。

图4 采样数据存储数据表结构设计

此外针对“采样数据”数据量大的特点,专门为其设定了物理分区和关键字段索引,同时将对表的增、删、改、查操作编写为数据库存储过程,提高了数据访问效率。

3 系统实用情况

以上述系统架构设计为指导,在Windows环境下使用Microsoft Visual Studio Express 2008和SQL Server Express 2005作为开发环境,开发了风场级风力发电机轴承在线监测系统,并在河南省某风场投入实际使用,运行状态良好,运行界面如图5所示。

图5 风场级风电轴承监测系统界面

图5a为结合风场卫星地图的风场内所有风机运行总览,同时可以详细查看来自于单台风机齿轮箱、发电机、主轴、偏航、变桨等部位轴承的实时监测数据以查看风机运行状态;图5b以图形化方式展示信号历史数据,可详细浏览以往特定部位的时域、频域等特征数据,供专家分析风机运行状态和诊断故障。

4 结束语

风场级风力发电机轴承在线监控系统的设计与实现,能够有效采集、存储来自于风场内风力发电机的实际运行状态信息,为进一步分析风机主轴、齿轮箱、发电机、主轴、偏航、变桨等部位轴承的故障原因,评估风机各部件运行状态,预警零部件故障等,起到了支撑作用。在下一步的工作中,将把采集到的风机运行数据与实际风机运行状况结合做进一步分析,研究建立相应的专家级故障诊断模型,达到降低风场运维成本、提高风机运行效率与产能的目的。