2000铝箔轧机工作辊推力轴承的失效分析

李雪飞,徐芳,张阗

(1.河南科技大学 a.车辆与交通工程学院;b.机电工程学院,河南 洛阳 471003;2.洛阳轴承研究所有限公司,河南 洛阳 471039)

国内某铝箔厂近期频繁发生铝箔轧机工作辊推力轴承过早失效事故。该轧机设计速度为1 200 m/min,但当轧制速度达到800 m/min后,工作辊推力轴承(四点接触球轴承)发热,出现振动和异常声,检修发现推力轴承内圈、钢球出现麻点、剥落,甚至有的钢球出现严重磨损变形。通过检查轧机润滑系统、调整轴承安装轴向间隙、更换轴承等多种手段均未能解决问题,多数轴承寿命维持在5~10天,个别轴承仅为1~2天,频繁停产检修对厂家造成了很大的经济损失。

由于铝箔加工时轧制力相对轧钢要小得多,工作辊直径较小,轴承空间受限,同时铝箔轧机轧制速度和精度要求较高,因此与轧钢的板带轧机相比,铝箔轧机工作辊轴承过早失效的问题更加突出,已成为铝加工行业普遍问题。因此急需分析工作辊轴承损坏的原因,从而找到解决问题的办法。

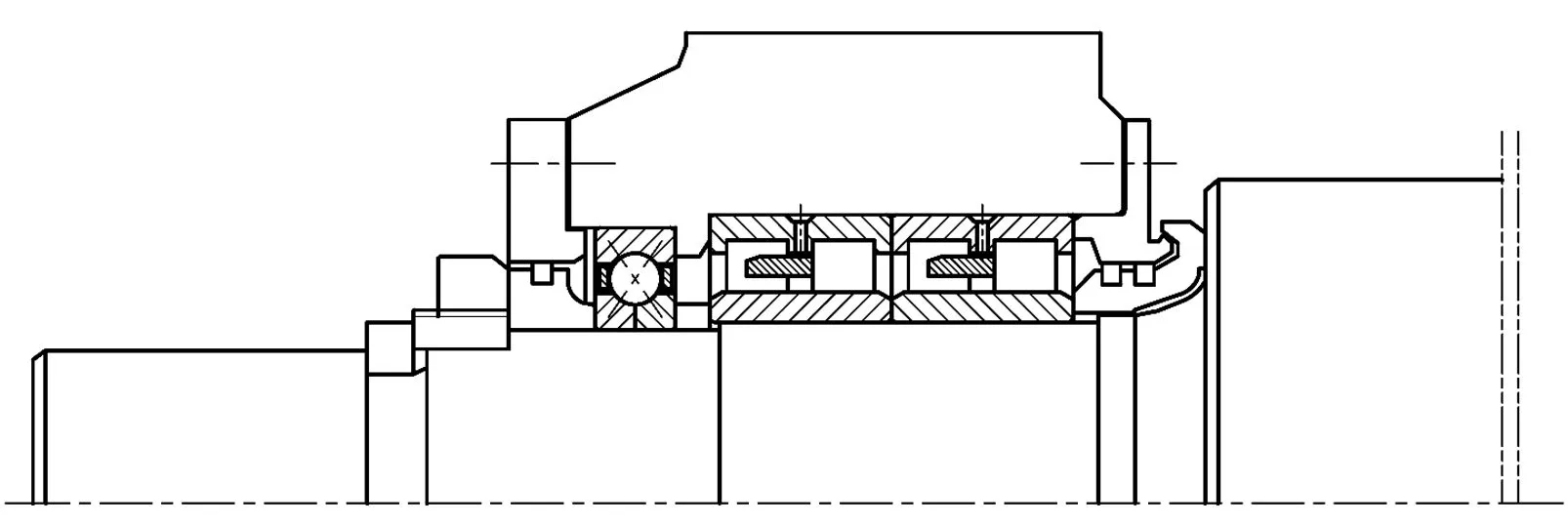

1 工作辊轴承的配置形式

该铝箔轧机工作辊轴承配置形式如图1所示,采用四列圆柱滚子轴承和四点接触球轴承组合的配置形式。其中四列圆柱滚子轴承承受径向力;四点接触球轴承作为推力轴承承受轴向力,其外圈与轴承座内孔有0.5 mm左右的间隙,保证不承受径向力。与采用四列圆锥滚子轴承的配置形式相比,这种轴承配置形式具有轧制速度高、成品精度高、易控制等优点,是目前铝箔轧机工作辊常用的轴承配置形式。也有将四点接触球轴承换为配对角接触球轴承及双列角接触球轴承的情况。

图1 轴承配置形式

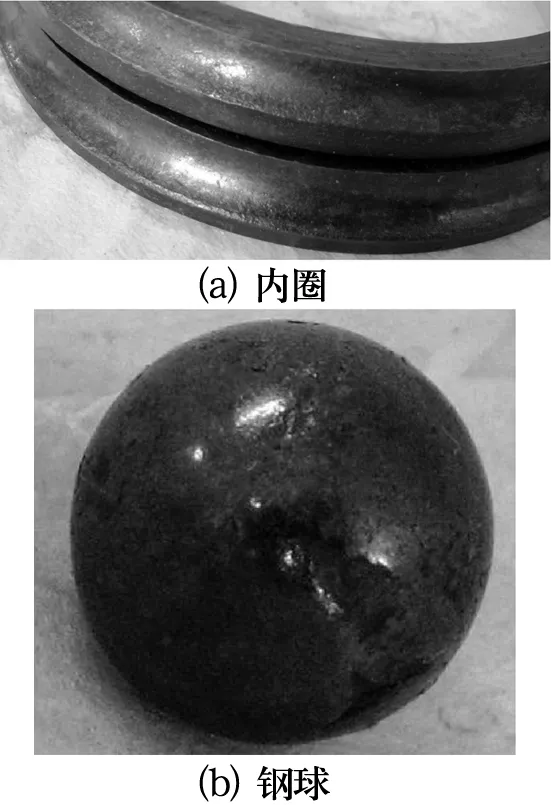

2 轴承失效特点

轴承异常后拆机发现轴承的失效形式如图2所示。从图中可以看出,内圈沟道和钢球表面磨损严重,且都已经变色。更换其他轴承厂家的同型号轴承,寿命和破坏形式也基本相同。

图2 内圈与钢球失效形式

图2中轴承损坏较为严重,难以对失效的原因进行分析。图3为轴承工作2天后拆机的失效形式。从图中可以看到,钢球只有轻微的压痕,没有剥落,而内圈靠近挡边的位置多处出现压痕和凹坑,表面发生剥落。检查轧辊和轴承座与轴承相关的安装位置,没有发现异常;检查轧机的油气润滑系统,一切正常,轴承润滑充分,且无异物进入。

图3 轴承初期失效形式

3 轴承失效原因分析

3.1 经验分析

首先校核轴承理论寿命。轴承工况条件为:轴向力30 kN(最大轧制力3 000 kN的1%),转速为1 136 r/min(最高轧制速度 1 000 m/min,工作辊直径280 mm)。轴承径向额定动载荷为148 kN,当量载荷系数Y为1.07,因而得轴承的计算寿命为1 438 h,理论寿命与实际寿命相差很大。

文献[1-2]所描述的情况与2000铝箔轧机工作辊推力轴承损坏情况十分相似,认为轴向力过大是造成该轴承损坏的主要原因,并指出轴向力产生的主要原因是辊系间的轴线交叉(即2支承辊轴线及2工作辊轴线不平行)。文献[2]通过试验的方法测试了轧机轧制过程中轴向力的变化过程,可知轴向力随轧辊转动而波动,随轧制速度的增大而增大,且存在较大的偏载。

由图3可知,轴承最初发生剥落的位置均靠近内圈挡边,说明实际工作过程中该处应力最大,因此怀疑轴承实际工作中的轴向力超过了其极限轴向力,从而在挡边位置产生了应力集中,加速了轴承的失效。铝箔轧机轧制过程中的轴向力无法通过理论精确计算,轴承选型时按照经验系数(即轧制力的1%~5%)确定。但实际工作过程中,由于设备制造、安装和使用过程中的累积误差以及轧制工艺的改变等诸多原因都会导致轧辊轴向力过大,一旦超过轴承的轴向承载能力就会加速轴承损坏。

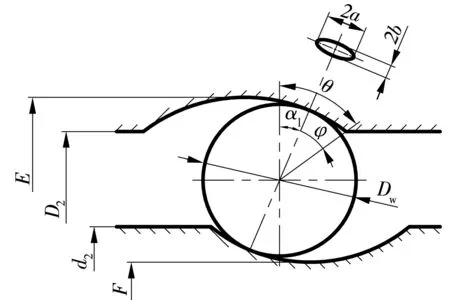

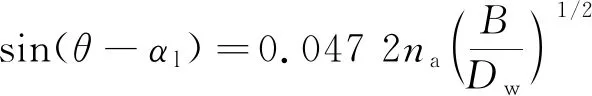

3.2 轴向承载能力校核

对于四点接触球轴承,若轴向力过大,套圈挡边与沟道的交线将进入弹性接触区域。极限接触状态如图 4所示,此时钢球与沟道间的接触椭圆刚好到达挡边边缘。通常依据此极限状态计算轴承的极限轴向力。图中,αl为极限位置的接触角;θ为挡边边缘与沟道中心线的夹角;φ为接触椭圆长轴与钢球中心所对应的中心角;F,E分别为内、外沟道直径;d2,D2分别为内、外圈挡边直径;Dw为钢球直径;a,b分别为接触椭圆长、短半轴。

图4 轴承极限接触状态

由图中几何关系可得

对于外圈,

φ=θe-αl,

对于内圈,

φ=θi-αl,

由文献[1]可知,极限轴向力Fa为

(1)

式中:Z为钢球数;Σρ为曲率和;na为与接触点主曲率差函数F(ρ)有关的系数。

αl可由(2)式迭代求出

(2)

式中:B为总曲率半径系数;Kn为载荷-变形常数;α0为原始接触角。

由于轴承存在轴向游隙Ga,α0不等于公称接触角,α0可根据文献[4]求得

(3)

式中:Xi,Xe分别为内、外圈沟曲率中心偏移量;ri,re分别为内、外圈沟曲率半径。

对于四点接触球轴承QJ1024,钢球直径Dw=18.256 mm;钢球数Z=20;公称接触角α=35°;轴向游隙Ga=0.15 mm;球组节圆直径Dpw=150 mm;内、外圈挡边直径d2=140 mm,D2=160 mm;内、外圈沟曲率半径系数fi=0.525,fe=0.54;内、外圈沟曲率中心偏移量Xi=0.259 mm,Xe=0.42 mm;内、外圈沟道直径F=131.588 mm,E=168.503 mm。

通过(1)~(3)式,可以对四点接触球轴承的极限轴向力进行求解,由于内圈的极限轴向力小于外圈的极限轴向力,故只需对内圈进行计算,可得轴承受载前接触角α0=39.555°;极限接触角αl=41.770°;极限轴向力Fa=42 kN。

即使当轧机辊系各轴线调整平行时,轴向力一般也能够达到轧制力的0.8%~2%[1]。对于该2000铝箔轧机,轴向力为(24~60) kN,最大值已经超出四点接触球轴承的极限轴向力(42 kN);同时由于轧制过程中存在较大的轴向偏载[2],轧辊实际轴向力极易超出轴承的极限轴向力,从而导致轴承提早失效。

4 改进措施

针对此问题,为提高轴承的轴向承载能力,轧机设计单位联合轴承厂家采取了以下改进方案,但效果不甚理想。

(1)轴承配置形式改为四列圆锥滚子轴承。但由于内圈与轧辊为松配合,高速轧制时内圈经常与轧辊发生相对滑动,刮伤轧辊,同时降低了轧制精度,轴承寿命提高也不明显。

(2)加大承受轴向载荷的球轴承的钢球直径、挡边直径和轴向游隙,并增加钢球数。但最终试验证明,轴承寿命提高并不明显。

(3)将承受轴向载荷的球轴承换成双列圆锥滚子轴承。但轧制速度较低,轴承易发热、抱死。

因此,只能从轧机入手,通过减小辊系轴线夹角以降低辊系的轴向力。目前,还没有其他更好的解决方法,轴承使用寿命多在2~3个月。

5 结束语

工作辊推力轴承损坏是铝箔轧机经常遇到的故障。由于铝箔轧机轧制力不大,轧制速度高,其推力轴承多选用四点接触球轴承、配对角接触球轴承以及双列角接触球轴承的结构形式。而轧机工作时,辊系不可避免地会出现轴线交叉,产生的轴向力极易超出球轴承的极限轴向力,从而导致应力集中,加速轴承失效。因此对于主机设计而言,在该类轴承的选型时,除了考虑轴承的转速、寿命外,还应考虑轴承的轴向承载能力。