四列圆锥滚子轴承轴向游隙翻转测量仪

张守仁,王婧宇

(瓦房店轴承集团有限公司,辽宁 瓦房店 116300)

四列圆锥滚子轴承一般用在承受巨大载荷的轧机轧辊颈部,要求轴承内部载荷分布均匀,即在径向载荷作用下要求4列滚子均匀受力,在单向轴向载荷作用下要求第Ⅰ,Ⅲ列滚子同时受力(或第Ⅱ,Ⅳ列滚子同时受力)。由于轧机轴承承受的载荷大,工作环境十分恶劣,轴承使用寿命较低。而四列圆锥滚子轴承内部径向游隙的正确和一致性直接影响其使用寿命,因此在装配和检查内部游隙时,除检查每列滚子和滚道的游隙绝对值外,还要检查每列滚子和滚道的游隙相互差,当这2组游隙值均在规定范围内时,才能保证四列圆锥滚子轴承游隙的正确性。

1 传统测量方法

目前普遍使用的四列圆锥滚子轴承如图1所示,A型有中隔圈,B型无中隔圈,这2种结构的传统游隙测量方法一致,首先要测量单外、双外、内圈及双外端面相对内圈两端面的高度偏差,然后计算中隔圈及2个外隔圈的尺寸,即

CC=DC+BC-BD,

(1)

C1C1=CC+Ga,

(2)

D1D1=DD-(M-CC)+Ga,

(3)

B1B1=BB-(M-CC)+Ga,

(4)

式中:CC为内隔圈测量尺寸;C1C1为轴承内隔圈宽度;D1D1为轴承上部外隔圈宽度;B1B1为轴承下部外隔圈宽度;M为测量用辅助垫块的高度;Ga为轴向游隙。

传统测量方法的测量过程十分复杂,需要多人配合,劳动强度大。而且测量过程中容易划伤轴承滚道,影响轴承的质量,还容易造成计算错误。

2 翻转测量仪

2.1 结构组成

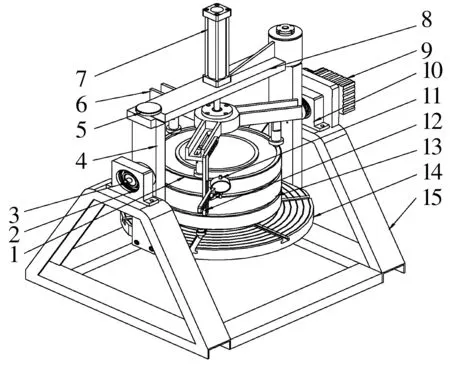

翻转测量仪的结构如图2所示,该测量仪主要由支撑部分、旋转部分、加压部分及测量部分组成。

1—被测轴承;2—深沟球轴承;3—旋转轴;4—侧板;5—固定轴;6—压紧架;7—汽缸;8—旋转横梁;9—旋转电动机;10—轴承座;11—测量表;12—表架;13—支点;14—底盘;15—支架

测量前,先使用水平仪调整底盘的水平度,调好后将旋转减速电动机凸缘与侧板通过螺栓锁紧,为了保证测量过程中侧板和底盘不会晃动,将旋转轴锁紧,然后按产品外径尺寸调整支点的径向位置,尽量使产品中心与底盘同心,以防止翻转过程中偏心造成电动机负载增加。

2.2 测量原理

以A结构为例进行说明。首先,根据产品外径尺寸调整3个支点位置,保证其与外圈大端面接触,将产品单外圈放在底盘的3个支点上,依次放置内圈组件、双外圈、另一个内圈组件及单外圈,对于A种结构,还需在2个内圈组件中放入3个垫块,垫块高度比实际的中隔圈厚1~2 mm。

启动夹紧汽缸,将轴承的上、下单外圈夹紧,通过调整减压阀调整夹紧力,在夹紧过程中旋转双外圈,并用塞尺测量最下一列滚子大端面与内圈中挡边的间隙,消除该列滚子的下沉量,然后将压紧架锁紧,防止旋转后压紧架位置变化导致测量表的不稳定。

调整测量表位置,将表尖支在测量点的位置上,旋转双外圈并将表针调到零点。松开旋转轴并启动旋转电动机,通过行程开关控制按顺时针方向旋转180°,查看表针读数N(即表针走的圈数与表盘指示值之和),则中隔圈尺寸C1C1=M-N+Ga。

对于外隔圈尺寸,采用自制平口卡尺直接读出BB,则B1B1=BB-N+Ga。翻转后,外隔圈D1D1的实际值也按相同方法测得。

对于B结构,由于没有中隔圈,翻转后的表针读数即中间游隙,2个外隔圈的尺寸分别用自制平口卡尺直接读数,该读数即为B1B1和D1D1的实际尺寸。

3 结束语

设计的翻转游隙测量仪通过一次装夹就能够将内、外隔圈尺寸全部测量。经过实际操作,使用该测量方法不但能够提高测量效率,减轻劳动强度,而且能够提高产品的外观质量,保证测量的真实性和准确性。