基于光干涉技术的推力球轴承打滑率的测量

任志强,刘广媛,郭峰,王静

(青岛理工大学 机械工程学院,山东 青岛 266033)

滚动轴承运转过程中,滚动体相对套圈或座圈的运动不是纯滚动。由于越来越常见的高速轻载工况、滚动体离心力、润滑油膜有限的牵曳力及陀螺效应等,滚动体均会在运转中打滑,表现为滚动体或保持架的公转线速度低于理论线速度,造成轴承的摩擦磨损和急剧温升,最终导致轴承润滑失效。针对轴承打滑已进行了许多理论研究。文献[1-2]基于拟静力学/拟动力学完成了高速轴承的理论分析,对轴承打滑率进行预测计算。文献[3]建立了角接触球轴承中钢球的运动与动力学方程,完成了动力学分析程序的计算,全面模拟了钢球的运动。文献[4]分析了影响轴承打滑的因素,提出增大轴承的轴向变形以防止承受联合载荷的轴承打滑。文献[5]基于等温弹流润滑理论,分析了载荷和转速等对轴承打滑的影响。文献[6-8]基于拟静力学/拟动力学完成了一些有针对性的高速球轴承钢球的受力分析,研究了抑制打滑的轴向临界载荷。在试验方面提出采用不同的手段测量保持架或滚动体的公转线速度以确定打滑率,如电涡流传感器技术、磁特性测量技术[9]及应力测量技术等。打滑参数的确定对于高精密轴承的设计制造和安装(如预紧载荷)等有重要的价值。

在轴承的动力学/拟动力学分析中,滚动体与滚道间的弹流油膜参数十分重要,其影响轴承特性分析的准确性。在弹流理论中,两润滑表面的滑滚比(滑动速度与滚动速度之比)直接影响油膜厚度、摩擦力及温升[10],但目前对于轴承中油膜润滑的认识还未达到多因素弹流润滑理论的层面,如油膜厚度的计算大都基于等温理论公式[2],因此研究轴承打滑率对于研究其运转时的润滑机理也十分重要。

1 试验系统

实验室已有的球-盘接触光干涉弹流油膜测量系统的结构如图1a所示。将拆除轴圈后的推力球轴承取代传统球-盘接触光干涉弹流油膜测量系统中的钢球,改造前、后对比如图1b所示,并使钢球组(保持架)的中心与玻璃盘的回转中心重合,这样比传统的球-盘接触能更好地模拟轴承的实际工况。图像采集系统由显微镜、CCD、图像采集卡及相关图像处理软件组成。显微镜为同轴照明连续变倍单筒视频显微镜。CCD系统可进行逐行扫描,局部模式的最高帧频达每秒350帧。

图1 球-盘接触光干涉弹流油膜测量系统

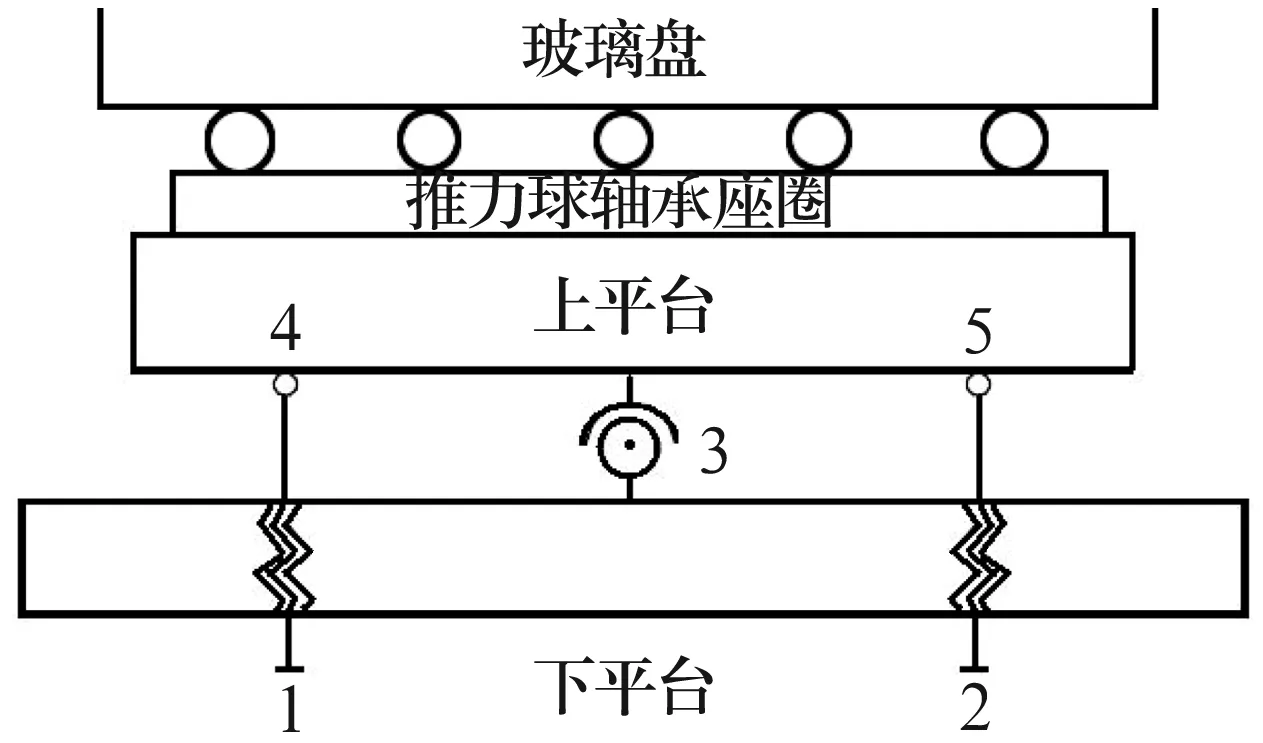

推力球轴承组件的定位与调节通过平行并联定位机构(图2)实现,其原理如图3所示。图中,1和2为微调螺杆;3为十字万向连接器;4和5为接触球体,与微调螺杆固连。试验时调节微调螺杆使接触球体不与上平台接触。通过加载推力球轴承钢球组,使之与玻璃盘下表面自由接触,并通过万向连接器进行自调节,实现钢球均匀受载,然后通过微调螺杆锁定上平台的空间位置。平行并联定位机构实际有8个微调螺杆,下平台与加载托板连接。

图2 推力球轴承平行并联定位机构

图3 推力球轴承平行并联定位机构原理

2 试验原理及条件

通过弹流接触区光干涉图像检验与玻璃盘接触的钢球组是否均匀受力,选取对称的4个位置分别对球盘接触区拍照,不同位置的弹流接触区光干涉图像如图4所示。由图4可知,在对称的2个位置(+X与-X,+Y与-Y),Hertz接触半径相同(+X与-X位置半径值为94.78 μm;+Y与-Y位置半径值为84.25 μm),钢球为均匀受力接触。X和Y方向上受力不同,是由于轴承座圈表面波纹度的影响(后续将进行研究),由此可判断钢球组均匀受力。加载后通过微位移台(图1b右侧)调整钢球组与回转玻璃盘的同心。

图4 不同位置的弹流接触区光干涉图像

所用润滑油为PAO100,其密度(15.6 ℃)为0.853 g/cm3,40 ℃时其运动黏度为1 258 mm2/s。推力球轴承NSK51207内径为35 mm,钢球数为14,钢球直径为9.525 mm。使用加载托板实现加载,试验中分别使用25,30和50 N(钢球接触载荷分别为1.785 7,2.142 9和3.571 4 N)的加载力,工况为轻载。试验在低速(线速度为0~8 mm/s)下完成,包含薄膜润滑和弹流润滑状态。

钢球打滑率为

(1)

式中:ub为钢球的理论公转线速度,其为接触点玻璃盘转速的一半;ubs为钢球的实际公转线速度。钢球与玻璃盘接触处会产生干涉图像,采用CCD在一定帧频条件下拍摄钢球运动图像来计算钢球公转线速度,进而求出打滑率。试验中设定以图4中钢球1为起点,沿逆时针方向对钢球编号(钢球1、钢球2、钢球3、…)。

3 结果与讨论

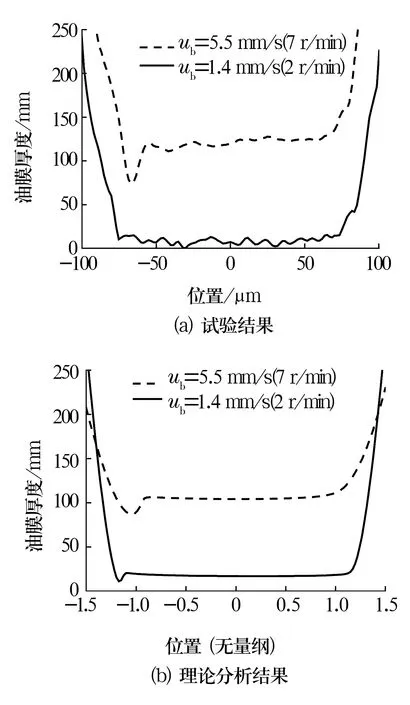

在载荷为40 N(钢球接触载荷为2.857 1 N),ub分别为1.4 mm/s(2 r/min)和5.5 mm/s(7 r/min)的条件下,连续拍摄+Y位置处钢球运动干涉图片(帧频为每秒60张),如图5所示,钢球由第1幅图片的右上角运动到最后1幅图片的左下角。在2种线速度下,Hertz接触区干涉图像的颜色发生变化,油膜厚度也不同。在图5a中,出口空化区较小,Hertz接触区干涉图形的马蹄形不明显,说明润滑状态为薄膜润滑;在图5b中,出口空化区显著拉长,Hertz接触区干涉图形呈马蹄形的油膜分布,说明润滑状态为弹流润滑。沿卷吸速度方向的油膜中截面膜厚曲线如图6所示。在ub=5.5 mm/s(7 r/min)的条件下,膜厚呈明显的出口径缩特征;在ub=1.4 mm/s(2 r/min)的条件下,油膜为几十纳米数量级,呈薄膜润滑的特性。为确定ubs,在+Y位置附近选取时间间隔Δt=(n/60) s(n为该间隔内间隔图片张数;60为帧频)的2张图片。对轴承公转线速度进行分析,如图7所示,使用图像分析软件测量图片中接触中心处的像素点坐标(X1,Y1)和(X2,Y2),通过分辨率换算接触中心的实际坐标,从而求出钢球在这段时间的直线位移,由于位移非常微小,可近似使用直线位移代替曲线位移。通过图片即可求出某位置的ubs。

图5 +Y位置处钢球运动干涉图片

图6 沿卷吸速度方向的油膜中截面膜厚曲线

图7 轴承公转线速度分析

测量同一钢球在不同位置处的实际公转线速度,每个位置测量7次,取平均值后再根据 (1) 式确定打滑率。载荷为30 N(钢球接触载荷为2.142 9 N)时,油润滑与干接触条件下钢球1位于图4中-X位置处打滑率随线速度的变化曲线如图8所示。由图8可知,测量数据的波动性较大,从油润滑与干接触条件下的对比结果可确定测量系统稳定且测量方法正确。打滑率随线速度的增加总体呈增加趋势,这与一般的轴承动力学分析结果一致。线速度很低时,打滑率随玻璃盘线速度的变化不明显。随着线速度进一步增加,打滑率明显增加。当玻璃盘线速度超过2.5 mm/s时,打滑率不再明显增加。忽略误差等因素,打滑率平均为0.05~0.15左右。测量结果体现了钢球运动的非稳定特性。试验中钢球滚动的驱动力来自油膜的摩擦力,而该摩擦力与油膜承受的剪应变率成正比。为简化分析,假定滑动来自钢球-玻璃盘界面,在钢球运动过程中油膜摩擦力大于钢球运动阻力,驱动钢球加速滚动,甚至测得瞬时速度大于理论公转线速度,而钢球加速则会降低钢球打滑率,从而减小油膜的剪应变率和钢球的驱动力。当油膜摩擦力小于钢球运动阻力时,钢球减速,导致打滑率和钢球的驱动力增加。钢球在沟道中运动时,由于外部干扰无法达到驱动力与阻力平衡的匀速运动,在低速下认为钢球的滚动速度始终处于波动中,而钢球打滑引起的油膜变化的摩擦力会增加波动。

图8 钢球1位于-X位置处打滑率随线速度的变化曲线

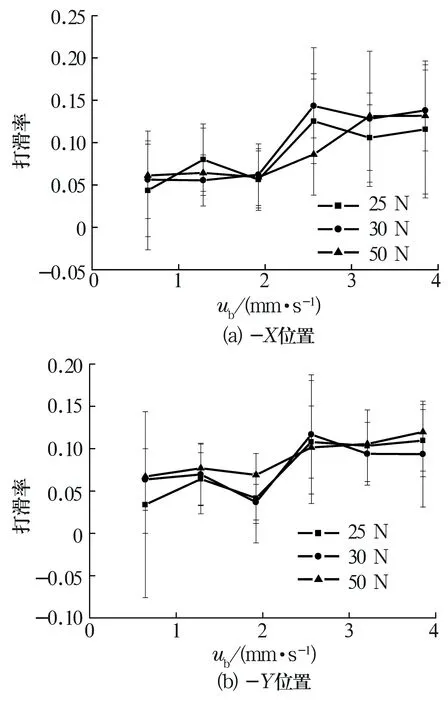

不同载荷下同一钢球位于-X与-Y位置的打滑率随线速度的变化曲线如图9所示。一般认为载荷增加会减小钢球打滑率,但在本试验条件下,打滑率对载荷的依赖性不明显,这与轻载有关。

图9 不同载荷下同一钢球的打滑率随线速度的变化曲线

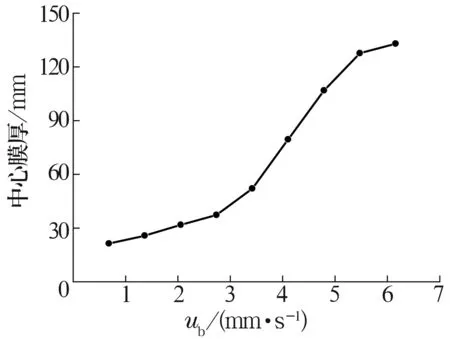

载荷为30 N时同一钢球的中心膜厚随线速度的变化曲线如图10所示。随线速度增加,中心膜厚增加。当ub<3 mm/s时,变化平缓;当ub>3 mm/s时,中心膜厚迅速增加,证明油膜经历了薄膜润滑和弹流润滑2种状态。

图10 同一钢球的中心膜厚随线速度的变化曲线

4 结论

(1)轻载下推力球轴承明显打滑,且钢球打滑率随线速度的增加而增加,随着载荷的增加,变化则不明显。

(2)在上文试验速度条件下,润滑状态为薄膜润滑和弹流润滑,中心膜厚随线速度的增加而增加,也可认为弹流润滑状态下钢球打滑率比薄膜润滑状态下的高。