基于工业CT的轴类零件故障诊断

白 玉

(湖南省核工业超硬材料研究所,湖南 长沙 410007)

0 引言

轴类零件在粗加工之后需要热处理,在此过程中产生的残余内应力使得零件可能产生裂纹,此外,铸造过程中出现缩孔、夹渣也会导致零件出现片状裂纹。因此此类零件需要在粗加工之后进行磁粉探伤,防止零件失效,但磁粉探伤只适用于表面裂纹检测。针对该现象,仵彦卿等[1]采用工业CT扫描,得到起裂门槛值并且发现小裂纹的扩展规律,可见工业CT有助于进一步研究深埋裂纹。

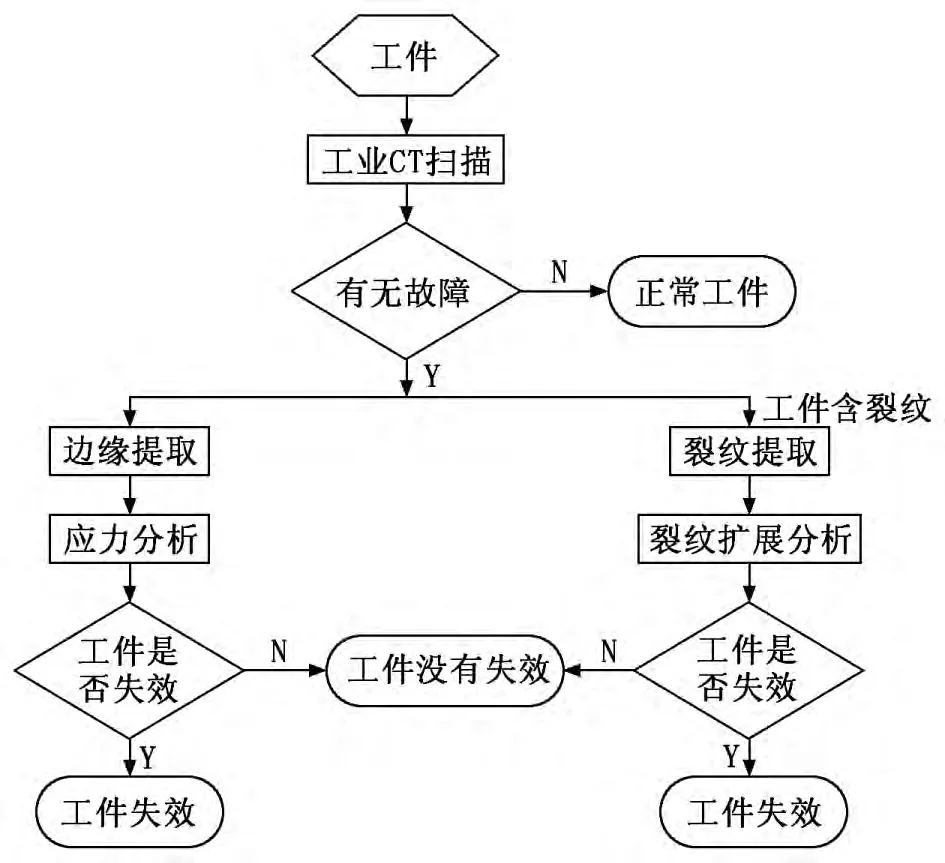

1 轴式样的裂纹扩展预测流程

本文使用工业CT扫描,获得零件CT图像,再利用Canny算法提取该零件的边缘轮廓,然后矢量化其边缘,构造含有裂纹的有限元模型,运用K准则预测轴式样裂纹,具体流程如图1 所示。

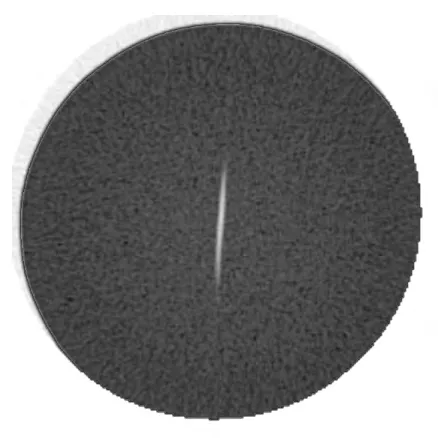

1.1 工业CT扫描

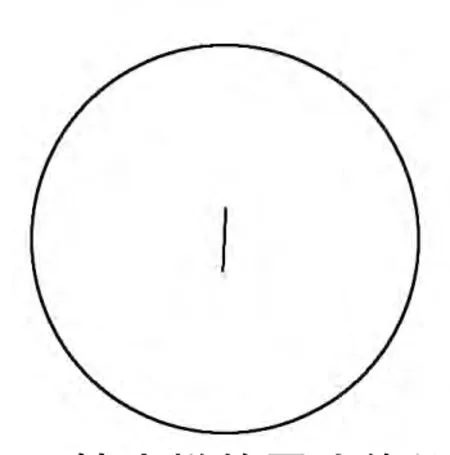

在工业CT中,扫描时用线阵探测器的扇束射线扫描目标区域,对轴式样采用DR照相定位裂纹,扫描距离为1mm,图像大小为316×316像素,像素大小为0.315mm×0.315mm。取得11张含裂纹图像,观察分析这11张裂纹图像,轴式样内部裂纹为片状,如图2 所示。

1.2 提取轴式样边缘

Canny[2]算法具有好的信噪比,好的定位性能,对单一边缘仅有唯一响应的优点,所以采用该方法提取目标边缘。

1.3 边缘拟合

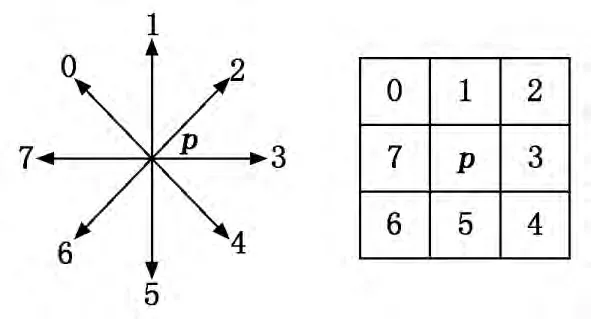

1.3.1 边缘跟踪

首先提取图像边界点,然后依次连接得到一条封闭连贯且完整的单像素边界轮廓线。本文跟踪轴式样轮廓时用Freeman[3],中心像素的8个方向及链码的分布如图3 所示。跟踪从目标区域最左下方边界点开始扫描沿左上方向结束。链码检测的结果存放在数组List[m][n],后续工作中,依次按照表1中各链码序列解码成相应的X,Y坐标值即可。

图1 轴式样的裂纹扩展预测流程

1.3.2 裂纹边缘拟合

直线拟合边缘是最基本的方法,该切片裂纹以片状的形式存在,且在切片上呈直线状,因此采用直线对裂纹进行拟合。边缘跟踪所得到的一系列封闭轮廓的边缘点个数记为N,分别构建数据链表P[i]和P[j],P[i]和P[j]两个完全相同(i=1,2,…,N,P[i]为第i个边缘点,其x,y坐标分别记为P[i].x,P[i].y;j=1,2,…,N,P[j]为第j个边缘点,其x,y坐标分别记为P[j].x,P[j].y)。

图2 轴式样的工业CT切片

图3 方向链码示意图

表1 链码值与坐标值转换表

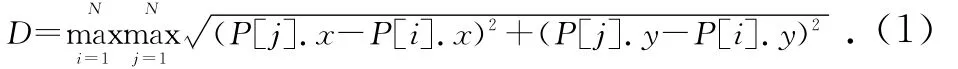

设数据链表P[i]中的某点为参考点,通过计算确定参考点与数据链表P[j]中点之间的距离D是否满足关系式(1),即:

若D满足式(1),则直线的起始点和终止点坐标分别对应数据链表的P[i]和P[j]坐标,直线拟合裂纹时用直线连接起始点和终止点即可。

1.3.3 圆边缘拟合

本文对轴式样的外部轮廓进行圆边缘拟合,采用最小二乘法,不仅可以得到较高的拟合精度,而且相对计算简单。根据最小二乘法的基本内容,在 残余误差平方和最小情况下,可以得到最可信赖值[4]。首先,通过边缘跟踪切片上的圆形目标区域,得到一系列轮廓边界点,边界点个数记为N,第i个(i=1,2,…,N)边缘点记为P[i],其x,y坐标分别记为P[i].x,P[i].y。则圆方程可表示为:

其中:x0,y0为圆心坐标 ;r为圆半径。

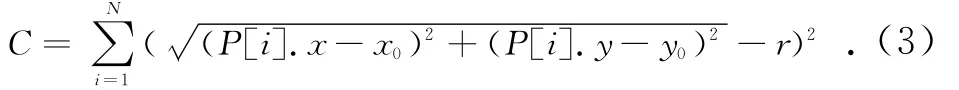

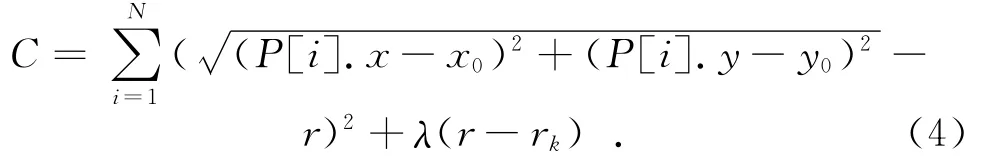

对该轴圆形轮廓线采用非线性最小二乘法进行拟合,其优化目标函数为:

最小二乘法是优化目标函数达到最小值时,即可求出目标区域内的未知参数值。拟合时以圆半径作为限制条件,并根据拉格朗日乘数法,其最小二乘优化目标函数为:

其中:λ为加权系数;rk为约束圆半径。

通过将约束最小二乘法转为无约束最小二乘法,利用高斯-牛顿或者 Levenberg-Marquardt法[5]可以求解相关参数。圆边缘拟合如图4 所示。

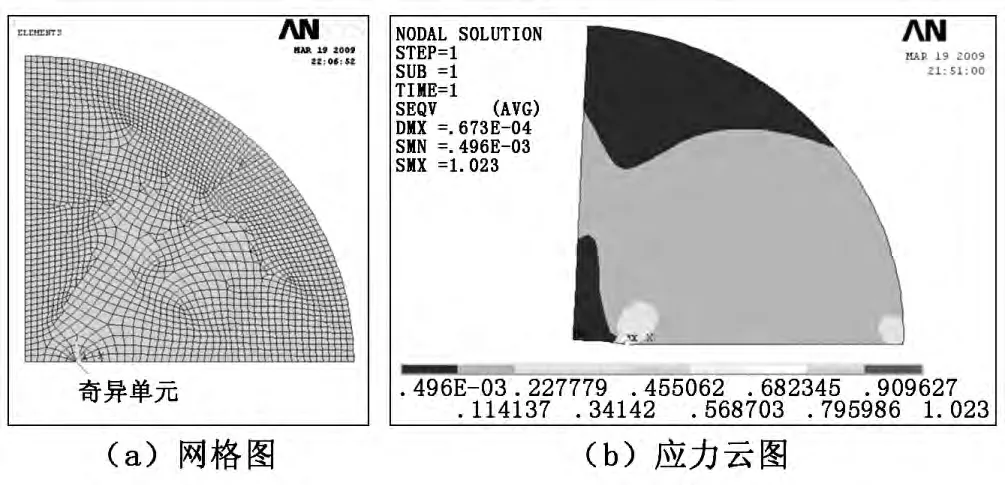

1.4 有限元分析

由于轴类材料一般为合金钢,属于脆性材料,长径比一般大于10,扭矩沿圆周方向分布,可以把轴类零件裂纹扩展当作平面应变问题,运用疲劳K理论(疲劳K理论主要用于材料变形后出现平面应变问题,也适用于大型零件和脆性材料的裂纹断裂分析)建立裂纹失稳扩展准则,对于只承担扭矩的轴类零件,零件内部近似只分布剪应力,因此裂纹可简化为滑开型裂纹模型,即裂纹扩展采用应力强度因子KⅡ准则。

常用的求解应力强度因子的方法有解析法和数值法,但解析法很难得到精确的边缘,因此运用有限元分析方法计算裂纹尖端的应力强度因子。有限元分析裂纹尖端应力强度因子的具体步骤如下:

(1)建立轴式样加载模型(只承受扭矩),如图5 所示。其弹性模量为2.1×105MPa,泊松比为0.3。

图4 轴式样的圆边缘拟合

图5 加载模型

图6 轴式样的有限元网格和应力分布

2 结果与讨论

针对轴类零件内部裂纹难以测量及诊断的问题,本文提出了基于工业CT的轴类零件故障诊断方法。该方法可以获得深埋裂纹的在轴内部的位置及形状。根据重构出的只受纯扭矩的轴类零件裂纹扩展模型,利用有限元法及准则,可求出应力强度因子,作为判断轴类零件裂纹发展及性能评估依据,实现轴类零件的故障诊断。

[1]仵彦卿,曹广祝,王殿武.基于X-射线CT方法的岩石小裂纹扩展过程分析[J].应用力学学报,2005,22(3):484-490.

[2]John Canny.A computational approach to edge detection[J].Pattern Analysis and Machine Intellgence,1986,8(6):679-698.

[3]Wu Jong,Zhang Xiubin,Zhang Feng.The experiment research of edge detection in digital image [J].Microcomputer Information,2004,20(5):106-107.

[4]费业泰,陈晓怀,秦岚,等.误差理论与数据处理[M].北京:机械工业出版社,2004.

[5]Wei Zhen-zhong. Flexible on-line 3Dcoordinates measurement system based on machine vision [D].Beijing:Beijing University of Aeronautics and Astronautics,2003:10-15.