PCD成型铣刀铣削CFRP的试验研究

刘浩文,程 寓,苏 飞

(南京理工大学 机械工程学院,南京 210094)

PCD成型铣刀铣削CFRP的试验研究

刘浩文,程 寓,苏 飞

(南京理工大学 机械工程学院,南京 210094)

碳纤维增强复合材料(CFRP)为难加工材料。通过改变加工工艺参数,使用PCD成型铣刀,研究碳纤维复合材料成型槽铣削时铣削力随铣削速度和进给速度的变化关系,并分析铣削出口表面的加工缺陷及其与铣削速度的变化关系。试验结果表明,铣削力随铣削速度的升高而降低,随进给量的增大而减小;铣削出口表面主要缺陷为撕裂、毛刺和材料未切除等;其中低切削速度时主要缺陷为大面积撕裂,中等切削速度时主要缺陷为小面积撕裂及毛刺,高切削速度时为材料未切除。

碳纤维增强复合材料;铣削力;表面缺陷;PCD刀具

0 引言

碳纤维增强复合材料(CFRP)具有良好的力学性能、耐热性能、化学稳定性、电热传导性且密度低、耐摩擦、耐腐蚀,被广泛应用于建筑、交通、化工,在国民经济中有着重要的地位[1-2]。CFRP具有硬度高、强度大、导热性差、各向异性等特点,属于难加工材料,因此碳纤维复合材料的加工引起了国内外的广泛关注[3]。

国内,陈孝光使用PCD圆柱铣刀铣削CFRP材料得到不同刀具角度、切削参数与切削力、表面缺陷的关系[4];邢光等建立正交试验使用金刚石刀具高速铣削CFRP材料,得出在高速切削条件下,宜采用小进给量和切深,增加走刀次数来减少切削力的结论[5];王巍通过自主研发钎焊金刚石套料钻和钎焊金刚石磨边刀具使碳纤维复合材料的钻孔质量和切边加工质量提高[6]; Yi git Karpat等根据不同的纤维切削角和纤维方向角建立了切削单向碳纤维复合材料的力学模型,为预测CFRP材料的切削力提供参考[7];Devi Kalla等使用圆柱双刃铣刀铣削多向铺层复合材料建立铣削力预测模型[8];P.S.Sreejith等使用PCD刀具车削复合材料得到加工温度、加工质量、切削力和工艺参数的关系[9]。

大量碳纤维复合材料扇形棒料结构件需要在内孔壁切削齿槽,如图1所示,而加工过程中会出现切削力过大、刀具磨损过快和加工出口表面质量差等问题。本文通过PCD成型铣刀对称铣削扇形棒料内圆弧表面的齿槽来分析切削力与工艺参数的关系,出口表面质量与工艺参数的关系及刀具磨损,为后续研究提供参考。

1 铣削试验

1.1 试验准备

试验材料为环氧树脂基碳纤维增强复合材料,平纹交织铺层结构,碳纤维体积分数为60%,形状如图1所示。

图1 120°扇形棒料

试验机床采用KVC1050立式加工中心,铣削力测定系统包括YDX-III9702压电式传感器、YE5850电荷放大器、A/D转换器和计算机组成,试验设备如图2;使用体视显微镜观察铣削出口表面质量。

图2 铣削试验设备

图3 刀具结构图

试验采用某国产刀具厂订制的PCD成型铣刀,刀具前角0°,后角11°,大径24mm,小径20mm,刀柄直径为18mm,如图3所示。

1.2 试验参数

试验采用全因素试验,分析不同铣削速度Vc与不同进给速度fz对铣削力的影响。固定切削深度为2mm,每块棒料铣削5个成型槽,槽间距3.5mm。

表1 铣削试验参数

2 试验结果分析

铣削加工过程如图4所示,设定铣削力沿进给方向为Fx,垂直于进给方为Fy。

图4 铣削加工简图

2.1 铣削参数与铣削力的关系

观察图5、图6铣刀每齿进给量fz与切削力Fx、Fy之间的关系发现切削力随着fz的增大而升高。主要是由于进给速度的升高会使单位时间内切削量增大、每齿最大切削厚度增加,加大前刀面与切屑、后刀面与已加工表面的摩擦面积,铣削过程中阻力升高,最终导致铣削力增大。而对于切削力Fx而言,当Vc=395m/min时,曲线趋势比较陡峭,Fx的增量值为32N,由此可得出进给量的变化对高切削速度的影响较大;而对于切削力Fy,进给量对低切削速度的影响较大。

图5 Fx随fz的变化关系

图6 Fy随fz的变化关系

观察图7、图8切削速度与切削力的关系发现两个方向的切削力都随着Vc的升高而降低。切削速度的增高使摩擦系数减小,剪切角增大,变形系数减小,为此切削力减小;另一方面,切削速度增高导致切削温度也随之升高,使树脂基体软化使切削过程中切削力减小。对于切削速度的变化,Fx受力在进给速度较低时变化明显,而Fy在进给速度较高时变化明显。

图7 Fx随Vc的变化关系

图8 Fy随Vc的变化关系

2.2 成型槽出口表面缺陷

观察发现出口表面根据切削速度的变化分别出现大面积撕裂、毛刺及撕裂、材料未切除等缺陷。

2.2.1 撕裂

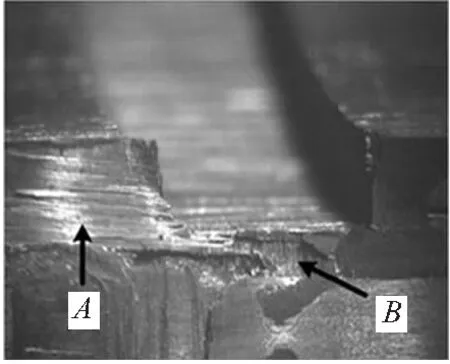

观察图9可发现主要缺陷为大面积撕裂,且同时在主切削刃切出处A和第一副切削刃切出处B存在撕裂缺陷。

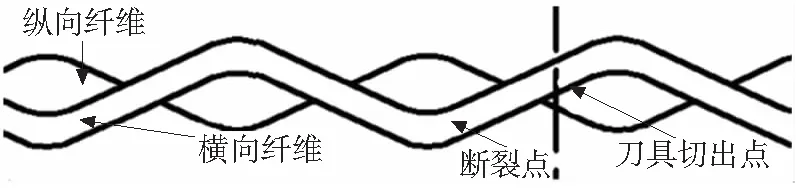

A点的缺陷主要是由于齿槽间的间隔较小,只有3.5mm,工件侧面表层的铺层结构遭到破坏,一旦切削力过大,很容易将工件侧面齿槽间3.5mm的材料表层全部掀起,造成大面积撕裂;B点缺陷的主要原因是当刀具切削至图10刀具切出点时,前刀面推挤横向纤维,对横向纤维产生拉伸应力,此时纵向纤维对横向纤维的束缚力不足以抵抗前刀面推挤横向纤维所产生的拉伸应力,导致横向纤维实际断裂点在刀具切出点后,造成撕裂。

图9 大面积撕裂缺陷

图10 B点撕裂原理简图

2.2.2 毛刺与材料未切除

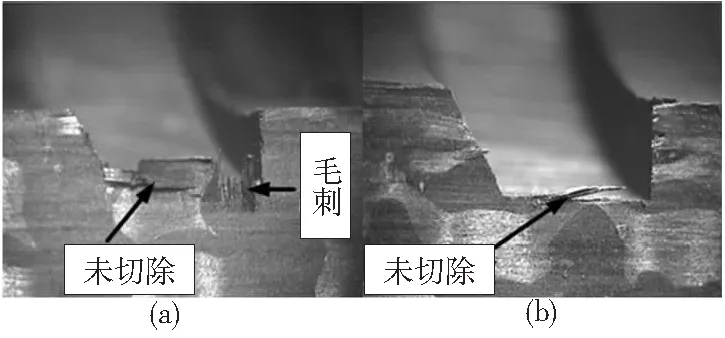

观察发现切削过程中,容易在出口表面主切削刃切出处和第一副切削刃切出处出现毛刺缺陷,如图11a、11b。

图11 毛刺与材料未切除

不同于碳纤维复合材料的钻削过程中副切削刃持续切削孔出口的侧面,成型铣削时,当切削深度达到规定要求时即退刀,不会存在持续切削的过程。最外出表层是自由表层,对于纤维的束缚作用已经很小,当刀具切出时,容易出现个别纤维束及部分材料无法切除干净的情况,造成毛刺及材料未切除等缺陷。

图12 撕裂与材料未切除

观察图12发现材料未切除的情况会同时伴随表层分层的现象,此时材料实际破坏点在刀具切出点后方,未切除部分与工件结合处强度十分薄弱,可以用手剥离未切除部分,剥离后即出现撕裂缺陷。

2.3 出口处缺陷与工艺参数的关系

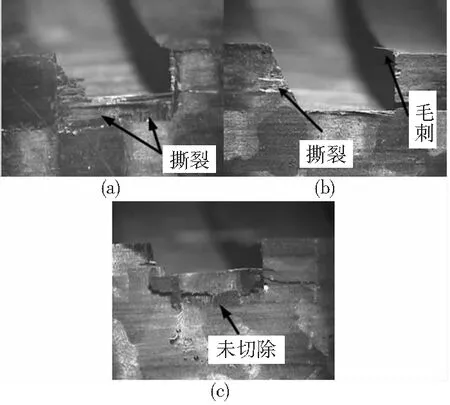

针对不同的切削速度,出口的主要缺陷不同。观察图13a、b、c发现,当Vc=195m/min时,出口缺陷主要是大面积撕裂,因为切削力过大,导致表层横、纵向纤维的彼此束缚力不够及槽间材料表层被剥离造成撕裂缺陷;当Vc=245-345m/min时,出口表面主要缺陷为小面积撕裂和部分毛刺出现,此时切削力适中,可以将材料尽可能的切除而不破坏其侧面表层结构;当Vc=395m/min时,由于切削速度过大,主轴钻速过高,导致进给速度Vf过大,刀具切入和切出工件过快,无法达到将材料完全切除的时间,导致材料出现未切除和切削力小等原因。

图13 不同切削速度下的缺陷形式

2.4 PCD刀具的磨损

PCD刀具对于切削碳纤维复合材料存在摩擦系数小、导热性好和刃口可以磨的很锋利等优势。而PCD刀具的耐磨性更能体现其在加工纤维增强复合材料的优越性。

图14a、14b为主切削刃后刀面初始拍摄纤维照片和切削25个成型槽后拍摄的照片,发现刀刃处的圆弧稍有磨钝,后刀面的磨损不明显。

图14 主切削刃后刀面

图15a、15b为刀具主切削刃与第一副切削刃连接处初始照片和切削10个成型槽后所拍摄的照片,发现前刀面出现崩刃。虽然PCD刀具的耐磨性优良,但是其抗冲击性和断裂韧性过低,在断续切削过程中冲击力过大,导致其受力集中点产生崩刃。为此,结合铣削力及出口表面质量的变化规律可发现对于PCD铣刀铣削CFRP材料时,宜选用进给速度fz=0.0113mm/z和切削速度Vc=295m/min,既可以保护刀具,又可改善出口表面质量。

图15 主切削刃前刀面边缘

3 结论

(1)PCD成型铣刀铣削对称铣削120°扇形棒料内圆弧表面时,铣削力随进给速度的升高而增大,随铣削速度的增大而减小。

(2)铣削加工出口处表面缺陷有撕裂、毛刺和材料未切断。当Vc=195m/min时,出口缺陷主要是大面积撕裂;当Vc为245m/min到345m/min时,出口表面主要缺陷为小面积撕裂和部分毛刺;当Vc=395m/min时,导致材料出现未切除。

(3)PCD刀具在铣削碳纤维复合材料时体现出良好的耐磨性,但是对于特殊结构刀具的应力集中点仍然容易出现崩刃等破损。

[1] 上官倩芡,蔡泖华. 碳纤维及其复合材料的发展及应用[J]. 上海师范大学学报(自然科学版), 2008,37(3):275-279.

[2] 姜润喜. 碳纤维的发展现状[J]. 合成技术及应用,2010,1(25):28-33.

[3] 胡宝刚,杨志翔,杨哲. 复合材料后加工技术的研究现状及发展趋势[J]. 宇航材料工艺,2000(5):24-31.

[4] 陈孝光. PCD刀具铣削CFRP材料工艺中的关键技术研究[D]. 上海:上海大学,2011.

[5] 邢光,罗学科,刘东. 高速铣削碳纤维复合材料铣削力实验分析[J]. 中小企业管理与科技(下旬刊):291-292.

[6] 王巍. CFRP加工工具研制及加工工艺研究[D]. 南京:南京航天航空大学,2012.

[7] Yi git Karpat,Onur Bahtiyar,BurakDe ger. Mechanistic force modeling for milling of unidirectional carbon fiber reinforced polymer laminates. International Journal of Machine Tools & Manufacture,2012,56: 79-93.

[8] Devi Kalla, JamalSheikh-Ahmad, JanetTwomeya. Prediction of cutting forces in helical end milling fiber reinforced polymers. International Journal of Machine Tools & Manufacture, 2010(50): 882-891.

[9] P.S.Sreejitha,R.Krishnamurthyb,S.K.Malhotra. Evaluation of PCD tool performance during machining of carbonphenolic ablative composites.Journal of Materials Processing Technology, 2000(14):53-58.

(编辑 李秀敏)

The Research on Milling Forming Slot of CFRP

LIU Hao-wen, CHENG Yu, SU Fei

(School of Mechanical Engineering ,Nanjing University of Science and Technology, Nanjing 210094,China)

CFRP is a typically hard machining material. This paper mainly focus on discussing the relationship between the cutting force and the cutting parameter, analyzing the exit surface quality regarding the cutting speed by using the forming tool of PCD with the different technological parameters. The results have shown that the cutting force was high with either a low cutting speed or a high feeding speed; the fault of the exit surface was mainly delamination, burr and non-cutting off materials; with a low cutting speed, the mainly flaw of exit surface is large area delamination, with a moderate cutting speed, the mainly flaw of exit surface is small area delamination and with a high cutting speed, the mainly flaw of exit surface is non-cutting off materials.

CFRP; cutting Force,;surface flaw; PCD tools

1001-2265(2014)05-0019-04

10.13462/j.cnki.mmtamt.2014.05.005

2013-09-02;

2013-09-21

刘浩文(1987—),男,回族,辽宁丹东人,南京理工大学硕士研究生,主要从事复合材料加工,(E-mail) liu_haowen2013@163.com。

TH547;TG52

A