掺加磨细矿渣粉配置混凝土的实践探索

高利军

(张家口市第一建筑工程有限公司,河北张家口 075000)

1 概述

随着混凝土技术的发展,对混凝土的耐久性越来越重视,而配制耐久性混凝土的途径之一就是掺加包括矿渣粉在内的矿物掺合料。矿渣粉的大量应用,改变了以往仅以粉煤灰为主要掺合料的局面。对于商品混凝土搅拌站而言,这种矿渣粉的出现给我们配制混凝土带来了很大的方便,随着矿渣粉研究和应用的不断深入,混凝土质量会逐步改善。同时,矿渣粉的应用,可以克服仅掺粉煤灰时取代水泥量有限的弱点,可以进一步降低水泥用量,不仅可以改善混凝土耐久性,同时还可以降低混凝土成本,节约能源,改善环境。因此,我们应在加大研究力度的同时,积极推广应用,不断总结经验,扬长避短,使矿渣粉应用进一步扩大。

2 可行性分析

2.1 应用概况

磨细矿渣粉作为第六组分的可行性研究,矿渣粉的前身是矿渣,是钢厂高炉炼铁过程的副产品,是铁矿石中杂矿石、焦炭中的灰分、石灰石,在炼铁的高炉内高温下形成的高炉矿渣。每生产1 t生铁,可产生0.8 t的渣,一个中型钢铁公司年产约700万t生铁,便可产出700×0.3=210万t的矿渣。

随着机械技术的发展,机械化水平的提高,粉磨技术的进步,矿渣粉磨细程度达到400 m2/kg~800 m2/kg比表面积的矿渣粉。

2.2 性能分析

1)细度对活性的影响。

我国GB/T 18046-2008标准中水泥和混凝土中的粒化高炉矿渣粉将细度定为三个标准:500 m2/kg,400 m2/kg,300 m2/kg,细度越高其活性越高。

2)矿渣粉混凝土的性质。

矿渣粉取代混凝土中部分水泥后,由于矿渣粉不易参加水泥早期水化反应,减少了混凝土单方用水量,使水灰比降低,起到提高混凝土强度与耐久性的作用,在置换水泥用量为30%时,单方用水量可减少3%~4%。

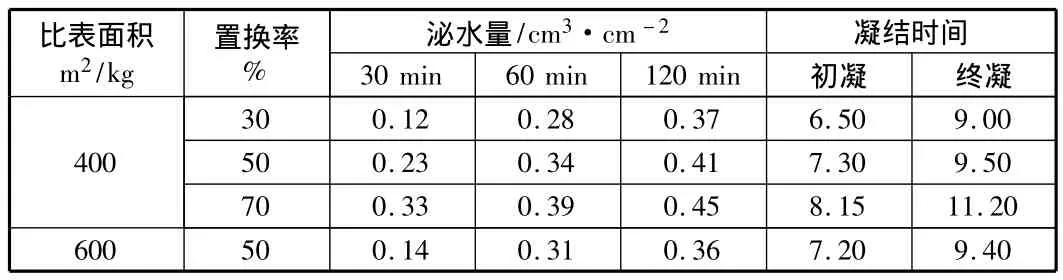

3)泌水量。

掺矿渣粉混凝土的泌水量与矿渣粉的细度有关,比表面积小,置换率大,反应慢,泌水量大(见表1)。

4)绝热温度。

一般情况下,20℃的条件下测定掺矿渣粉混凝土的水化热与置换率大体上成比例降低。

5)抗压强度。

掺矿渣粉混凝土早期强度发展缓慢,1 d的抗压强度约为基准混凝土的1/3~1/2,除7 d强度稍低外,28 d达到和超过基准混凝土,90 d混凝土抗压强度超过10% ~25%左右。

6)干燥收缩。

比表面积400 m2/kg置换率30%的水泥用量水胶比25%~55%范围混凝土龄期的干燥收缩值为7×10-4左右,和未掺混凝土相差不多。

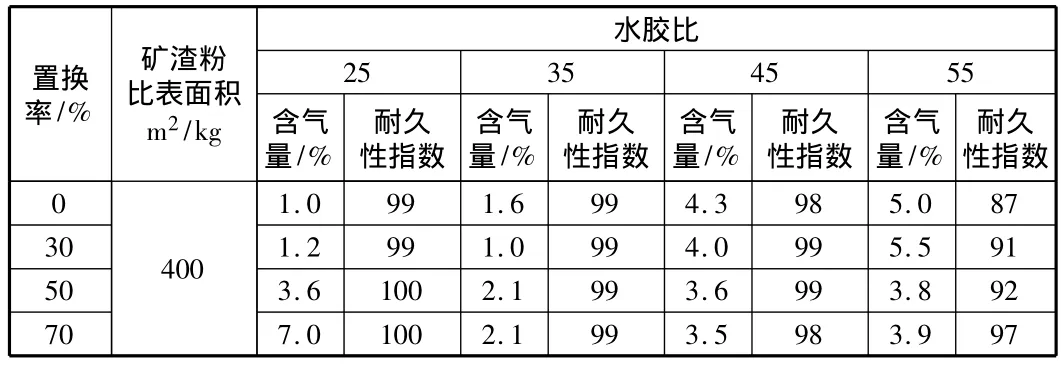

7)抗冻性。

按水中冻结—水中溶解法300次循环后如表2所示,水胶比0.45和0.55含气量在1.0~5.5范围之内,与未掺矿渣粉相比抗冻性稍高一些。

8)抗氯离子扩散性能。

矿渣粉混凝土中矿渣粉与渗透到混凝土中的氯离子结合生成弗里德尔盐,在混凝土表层氯离子含量比硅酸盐水泥混凝土高,但氯离子渗透深度比硅酸盐水泥混凝土低,因此适当的伴层可以抑制氯离子对钢筋的腐蚀。

9)碱骨料反应。

在混凝土中掺入一定量的矿渣粉替代一部分水泥用量,减少了单方水泥用量,也减少了水泥带入混凝土的碱成分,而其本身的溶于水中只占其1/2,所以混凝土中的总碱量降低,有利于缓解碱骨料反应现象的发生。

10)矿渣是钢铁行业炼铁过程中必然的副产品,产量是炼铁量的1/3,其货源充足,水淬条件满足活性指数达到设计标准。

11)细度方面,由于机械化水平的提高,粉磨技术成熟和进步,磨粉4 000 m2/kg以上矿渣粉度已满足生产的需要,由于机械水平和技术不断完善,生产600 m2/kg,细度也在逐步进行中。

12)在混凝土生产中增加一个粉料和一套计料装置进行计量生产,是能够满足技术要求的。

表1 矿渣粉的泌水量

表2 含高炉矿渣粉混凝土的耐久性指数

2.3 技术来源

比表面积400 m2/kg矿渣粉取代一部分水泥在混凝土中的作用时按照以下技术要求进行:

GB 175-2007通用硅酸盐水泥;

GB 18046-2008用水泥和混凝土中的粒化高炉矿渣粉;

GB 50080-2002普通混凝土拌合物性能试验方法标准;

GB 50081-2002普通混凝土力学性能试验方法标准;

GB 107-2010混凝土强度评定标准;

GB 50204-2002混凝土结构工程施工质量验收规范。

3 试验部分

3.1 配合比策划

试验室配合比策划见表3。

表3 配合比策划表

3.2 试验原材料

1)矿渣粉必须是炼铁过程水淬矿渣。

2)矿渣粉的细度不小于400 m2/kg。

3)矿渣粉的氯离子含量不大于0.06%,玻璃体含量不小于85%,活性指数大于75%,助磨剂掺量不大于0.5%。

4)水泥选用硅酸盐水泥或普硅水泥,其水泥中掺合料的量应符合其规定要求。

5)按规定对矿渣粉进行检验,200 t为一个检验批,检验项目有比表面积、活性指数、流动比、三氧化硫氯离子、烧失量、玻璃体含量,放射性。

6)生产过程配备粉料仓,计量设备、搅拌设备,搅拌时间适当延长。

3.3 工程实践总结

1)在混凝土中掺用比表面积400 m2/kg矿渣粉,改善了混凝土和易性、可操作性,工艺简单。

2)满足了混凝土早期强度要求并有一定的提高。

3)对于高强混凝土按照强度要求和混凝土配合比设计规范,高强混凝土水泥用量大会降低混凝土的弹性模量,特别是制备强度较高的混凝土时,容易增加收缩和开裂危险。掺入一定量的矿渣粉置换出一定的水泥量,减少了水泥用量大而引起的混凝土收缩和开裂,是高强混凝土不可缺少的第六组分。

4)在大体积混凝土凝结过程中降低水泥水化热,降低混凝土早期绝热温升值,使混凝土绝热温升值推迟和延后,防止大体积混凝土因内外温差引起裂缝。

5)在耐久性方面:由于矿渣粉比表面积大,颗粒粒径小、连续,级配好,其细小颗粒填充到水泥颗粒之间起到填充密实作用,矿渣粉和水泥水化过程中的Ca(OH)2发生反应起到二次水化作用,使混凝土更加密实,防止外界CO2,SO3对混凝土侵蚀,提高混凝土耐久性。

4 效益及应用前景分析

4.1 社会效益

对于商品混凝土搅拌站而言,这种矿渣粉的出现给我们配制混凝土带来了很大的方便,随着矿渣粉研究和应用的不断深入,混凝土质量会逐步改善。同时,矿渣粉的应用,可以克服仅掺粉煤灰时取代水泥量有限的弱点,可以进一步降低水泥用量,不仅可以改善混凝土耐久性,同时还可以降低混凝土成本,节约能源,改善环境。

4.2 经济效益

C30混凝土对比表见表4。

C30 混凝土 R28:1 号平均 35.3 MPa,2 号平均 35.5 MPa,3 号平均29.4 MPa。混凝土胶凝材料成本:水泥进场价格:普硅42.5:428元/t。矿渣粉进场价格205元/t。①428元×0.345=147.66元。②428元 ×0.242=103.58元。③205元 ×0.103=21.12元。② +③ =103.58+21.12=124.70 元。147.66 - 124.70=22.96 元。每立方米混凝土可降低成本22.96元。如一个搅拌站年生产15 万 m3,可节约成本:22.96×15=344.44 万元。

4.3 间接经济效益

1)矿渣粉在形成过程经过水淬激发了活性,而且在粉磨过程中其比表面积不小于400 m2/kg,在混凝土中矿渣粉其微小颗粒填充到水泥颗粒之间,起到填充作用,而且水泥和矿渣粉之间不同的化学成分起到相互激发、性能互补、增进了强度。特别和水泥中生成的Ca(OH)2进行反应起到二次水泥作用提高混凝土后期强度。2)混凝土中掺入矿渣粉后改善了混凝土的和易性、增加了可泵性、满足了生产需求。3)混凝土降低了水泥用量、降低混凝土的水化热、延缓了混凝土的凝结时间、提高了后期强度、提高混凝土的耐久性、减少了混凝土的收缩,保证混凝土强度、提高混凝土性能,特别是高性能、高强度混凝土不可缺少的第六组分。

4.4 环境效益

1)矿渣粉大量掺入到混凝土中,缓解了矿渣在炼钢厂堆放,节约了土地的占用。

2)节约了水泥用量,减少了烧制水泥过程的污染和资源的过度浪费,综合分析矿渣粉在混凝土中的使用是一种绿色材料的应用。