油、套管API圆螺纹配合间隙对其密封性的影响

田 青

中国石油长庆油田分公司物资供应处商检所 (陕西 咸阳 712000)

油、套管API圆螺纹本身设计上就存在间隙,因此其密封性不佳。间隙的大小直接决定其密封性的好与差。间隙越小密封性越好,间隙越大密封性越差。API Spec 5B标准[1]中对螺纹的各项参数都有规定,例如,齿高、牙型角、螺距、锥度、中径等,但由于加工的原因,导致实际中螺纹参数存在公差,公差的大小直接影响螺纹间隙的大小,也就影响了API圆螺纹密封性的好与差。

1 API圆螺纹配合间隙分析计算

油、套管API圆螺纹结构图见API Spec 5B标准,油、套管圆螺纹标准尺寸配合下,上扣后的圆螺纹在齿顶和齿底之间存在间隙,齿侧面则无间隙。

实际中加工出的API圆螺纹都存在公差。公差的大小直接决定螺纹配合间隙的大小,也就影响了螺纹接头的密封性。同时不同类型的公差也会影响配合间隙位置,例如,因齿高公差产生的配合间隙在外螺纹齿顶与内螺纹齿底 (或外螺纹齿底与内螺纹齿顶)之间,因牙型角公差产生的配合间隙在螺纹牙侧,因锥度和中径公差产生的配合间隙都在外螺纹齿顶与内螺纹齿底之间。这些间隙的面积都是不规则图形,有些可以简化计算,有些较难计算。下面以间隙面积为衡量标准,说明油、套管API圆螺纹齿高、牙型角、锥度以及公差对接头密封性的影响。

1.1 齿高对间隙面积影响的分析计算

对于齿高,假设三角形边与两段圆弧是相切的,那么将圆弧的圆心与切点相连,这样与三角形中线和边一起构成一个锐角为30°的直角三角形,如图1所示。图1中Scs表示外螺纹牙顶削平高度,Srn表示内螺纹牙底削平高度,R外螺纹表示外螺纹牙顶倒角半径,R内螺纹表示内螺纹牙底倒角半径。

图1 因齿高产生的配合间隙面积示意图

对于外螺纹,sin30°×(R外螺纹+Scs)=R外螺纹;

对于内螺纹,sin30°×(R内螺纹+Sm)=R内螺纹;

因此得出,R外螺纹=Scs,R内螺纹=Sm。

从图1上观察,外螺纹齿顶圆弧与三角形两边构成的面积S=S四边形-S扇形,内螺纹齿底圆弧与三角形两边构成的面积 S′=S′四边形-S′扇形,因此,由齿高公差产生的配合间隙面积,S齿高=S-S′。

通过计算得到配合间隙面积,圆螺纹在齿高公差为零时间隙面积是0.086 559 594mm2;当极限公差配合间隙最小时,即外螺纹齿高最大内螺纹齿高最小时,配合间隙面积为0;当极限公差配合间隙最大时,即外螺纹齿高最小内螺纹齿高最大时,配合间隙面积为0.177 798 086mm2。

进一步理解,API Spec 5B标准中规定了内外螺纹的齿高hs和hn的正公差是0.050 8mm(0.002in),但没有规定hs的正公差是由Scs减小带来的,还是由Srn增大带来的,或是同时由Scs减小Srn增大带来的。

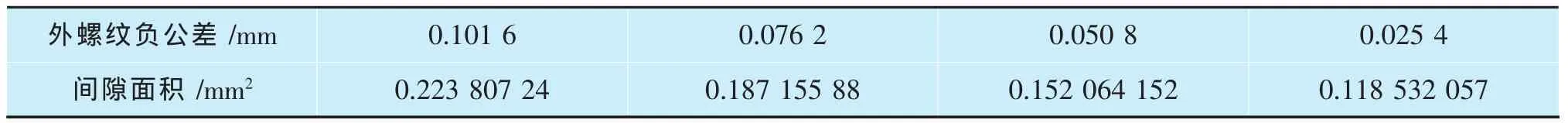

这里假定3种情况,第一是hs的公差完全由Scs变化带来,第二是hs的公差完全由Srn变化带来,第三是hs的公差由Scs和Srn同时变化带来,且两者变化的绝对值相同。3种情况的计算结果见表1。可以看出,当齿高负公差完全由Srn变大带来,螺纹配合间隙面积为负,也就是说这时会产生过盈量,对于油套管API圆螺纹而言那就意味着会产生粘扣,但实际中统计结果显示油套管API圆螺纹并不存在这样的粘扣情况,所以这种情况不存在。即油套管API圆螺纹齿高负公差不可能完全由Srn减小带来。

以油套管API圆螺纹齿高负公差为例,采用由Scs和Srn同时变化带来且两者变化的绝对值相同,计算公差量大小对螺纹间隙面积的影响量,结果见表2。可以看出,随着公差量的减小,间隙面积也随之减小,即密封性有所改善。

表1 因齿高公差产生的螺纹间隙面积 mm2

表2 齿高公差量对间隙面积的影响mm2

1.2 牙型角对间隙面积影响的分析计算

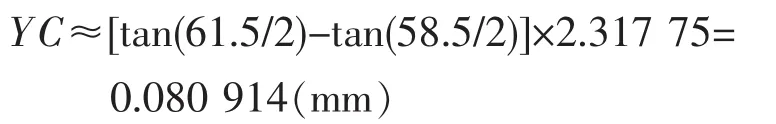

对于牙型角,标准中规定牙型角的公差是±1.5°,也就是最大 61.5°,最小 58.5°,因此,由牙型角公差引起的牙侧间隙值:

间隙面积为S牙形角=H×YC,其中H为原始三角形高度,极限公差时最大配合间隙面积为0.222 477 089mm2。

1.3 锥度对间隙面积影响的分析计算

对于锥度,标准中规定锥度的公差是+0.132 08/25.4mm到-0.066 04/25.4mm,因此,锥度最大值是1.719 58/25.4mm,最小值是1.521 46/25.4mm。螺纹截面圆锥顶角:

αmax=2arctan(0.067 7/2)=3.877 444°;

αmin=2arctan(0.059 9/2)=3.430 992°。

锥度公差引起的圆锥截面单侧间隙,Z=L4为从端部到螺纹消失端长度。以Φ177.8mm长圆套管为例,L4=101.6mm。得到Z=0.396 239 82mm。所以间隙面积 S锥度=ZL4=40.257 965 76mm2。

2 螺纹参数公差与密封性的关系

接头密封性与螺纹配合间隙面积成正比,所以螺纹参数对配合间隙面积的影响,即对接头密封性的影响。

齿高、牙型角、锥度3项参数因公差而产生的最大间隙面积见表3。可以看出,因锥度公差而产生的间隙面积最大,高出其他两项2个数量级,牙型角次之,最小的是齿高。因此,说明锥度公差对螺纹密封性的影响最大,牙型角公差对螺纹密封性的影响较齿高大,但远远小于锥度公差对螺纹密封性的影响。

以上考虑的都是单个螺纹参数公差对接头密封性的影响,如果将上述齿高、牙型角以及锥度公差的影响效果叠加起来,那么将是一个十分复杂的计算过程,这里就不进行计算了。但从常识上可以判断各螺纹参数公差产生的配合间隙面积叠加起来,将超出任何单个螺纹参数公差产生的配合间隙面积。也就是说,叠加各螺纹参数公差对接头密封性的影响要大于任意单个螺纹参数公差对接头密封性的影响。

表3 螺纹参数公差产生最大间隙面积 mm2

综上所述,油、套管API圆螺纹各螺纹参数公差都对接头密封性有影响,其中以锥度公差的影响最大,牙型角公差的影响较小,齿高公差的影响最小。因实际中螺纹是同时存在各项公差,其对接头密封性的影响效果将叠加起来。

3 提高螺纹密封性的措施

控制油、套管API圆螺纹各项螺纹参数的公差可以提高其接头密封性。按照各螺纹参数公差对接头密封性的影响程度,应该首先控制锥度公差,然后控制牙型角公差,其次是控制齿高公差。

除了控制螺纹参数公差外,对于油、套管API圆螺纹,使用特殊密封螺纹脂、提高螺纹表面处理的镀层厚度、增加密封环、严格控制上扣扭矩和圈数都可以提高气密封性[2]。

油、套管API圆螺纹脂是指按API RP 5A3标准[3]生产的一种油基脂,含有一定的固体填料(占总质量的64%),例如,铜、铅锌以及石墨等。这些软金属在螺纹配合时接触压力的挤压下,形成固体填料颗粒的聚结,堵塞螺纹间隙,封闭泄漏通道,起到密封作用。但该油基螺纹脂在高温下或长期服役后会发生挥发、变质等现象,导致密封性的下降[3]。

对螺纹表面进行处理不但可以提高螺纹的密封性,同时还可以起到防止螺纹锈蚀及抗粘扣的作用。通常实际中只对油、套管API圆螺纹接箍进行磷化或镀锌处理,磷化膜的厚度只有8~15μm,镀锌层的厚度只有15~25μm。研究表明,为了防止泄漏,表面处理膜的厚度应不低于20μm,达到60μm密封效果最佳。

API Spec 5CT标准[4]里补充条件SR13中规定有带密封槽的接箍,就是在接箍上加工一个密封槽,然后在密封槽内放置弹性密封圈,来提高螺纹的密封能力。放置部位一般在螺纹前部、中部、后部都行,弹性密封圈最好用25%玻璃纤维的纯聚四氟乙烯(PTFE)。但采用该方法需注意密封圈和密封槽的配合量,以及密封圈老化等问题。

控制好油、套管API圆螺纹上扣扭矩和圈数同样可以提高其密封性。仅控制上扣扭矩是无法达到最佳上扣状态,这样就会因为螺纹接触压力的问题,导致密封性不佳。上扣不紧,密封性差,上扣过紧,可能导致螺纹发生粘扣,密封性也不佳[5]。因此,螺纹上扣时必须同时满足最小紧扣扭矩和最小紧扣圈数的要求。

虽然提高油套管API螺纹密封性的方法很多,但由于其本身缺陷,不存在密封结构,对于压力、温度较高的井不建议使用API螺纹油套管。特别是气井,实物实验研究表明API螺纹接头的密封压力对于气体较差,对于液体相对较好,前者是后者的四分之一。因此,建议对密封性要求较高的油气井使用非API结构的螺纹,在螺纹中增加一至两个密封面和扭矩台肩,利用金属-金属过盈量来显著提高接头密封性。

4 结论

1)油、套管API圆螺纹配合后存在间隙,各项螺纹参数的公差会影响间隙的大小,经过计算得出锥度的影响程度最大。

2)通过减小螺纹参数公差、使用密封螺纹脂、增加镀层厚度、增加密封圈、控制上扣扭矩圈数等方法可以提高油、套管API圆螺纹密封性。

[1]API Specification 5B Specification for Threading,Gauging and Thread Inspection of Casing,Tubing and Line Pipe Threads[S].

[2]史交齐,乐静.提高API螺纹油管和套管密封性的措施[J].石油机械,2002,30(3):47-49.

[3]API RP 5A3 Thread Compounds For Casing,Tubing And Line Pipe[S].

[4]API Specification 5CT Specification for casing and tubing[S].

[5]李昱坤,易晓明,李京川,等.国内非API油套管质量现状浅谈[J].石油工业技术监督,2012,28(6):13-15.