预应力硬态切削40Cr的实验效果研究

贺爱东 叶邦彦 覃孟扬

(①广东轻工职业技术学院,广东 广州510300;②华南理工大学机械与汽车学院,广东 广州510640)

硬态切削是一种用超硬刀具直接对硬度大于50HRC的淬硬钢进行精密切削的绿色加工工艺。由于在切削加工中工件受到切削力、热载荷和高温相变作用产生不均匀塑性变形,当外载荷卸去后,工件内部就产生了残余应力。它可以是拉应力也可以是压应力,其性质和大小随材料的性能和外载荷作用条件的不同而变化。残余应力是影响工件加工表面质量的一个重要指标。文献[1-3]显示,残余应力对零件表面的静压强度、抗疲劳强度、抗腐蚀性能及尺寸精度有很大影响。残余拉应力会降低疲劳寿命,从而缩减零件的工作寿命。反之,表面残余压应力对提高零件的疲劳寿命是有利的。因此,采用何种手段有效地在切削淬钢表面直接获得残余压应力是一个值得研究的问题[4-7]。

40Cr是机械制造业使用最广泛的钢材之一。经淬火及中温回火的淬硬40Cr常用于制造承受高负荷、大冲击及中等速度工作的零件,如蜗杆、主轴、轴、套环及模具的凸凹模等。本文选用淬硬40Cr为实验材料,在普通车床上利用预拉应力装置进行预应力硬态切削实验,实验以切削参数(切削深度ap、进给量f、切削速度vc)和施加的预应力值σp为实验因素,研究其对硬态切削表面残余应力的影响效果。同时通过理论推导及实验验证方法,证明硬态切削40Cr表面残余应力预测公式的可行性,为有效地在切削40Cr表面直接获得残余压应力提供一定的参考,也具有一定的工程意义。

1 预应力切削及其残余应力预测

预应力切削是一种借助于预拉应力装置和超硬刀具对工件进行切削加工的加工工艺,该种加工工艺可在切削表面直接获得残余压应力[8]。在切削加工前,预先在工件待加工表面相应截面的一定深度内施加不超出工件材料弹性范围内的拉伸应力,并且在保持该应力的拉伸作用下对工件进行切削加工,直到加工结束后再释放该预拉应力。工件基体弹性收缩作用使已加工表面受到一个收缩作用的压应力,使得最终加工表面的残余应力状态增加了转向残余压应力的趋势,或使原本存在的残余压应力加大。预应力切削的本质是利用材料的弹性恢复力在切削加工表面产生额外的压应力。

影响残余应力的因素很多,在预应力硬态切削的加工中,如果刀具和加工材料不变,本文只考虑切削参数(切削深度ap、进给量f、切削速度vc)及预应力值σp作为主要参数,设定预应力切削淬硬40Cr钢的残余应力表达式为:

式中:C为残余应力σs的固定系数,仅与刀具以及其他切削条件有关;a1、a2、a3和a4分别表示切削深度ap、进给量f、切削速度vc和预应力值σp的指数。

将式(1)两边取对数得到式(2):

对式(2)中设定Y=lgσs,a0=lg C,X1=lg ap,X2=lg f,X3=lg vc,X4=lgσp,可得到式(3):

经过上述转换后,式(3)变换成为一次多元线性方程。如果已知(Y,X1,X2,X3,X4)值,可求解多元方程式获得a1、a2、a3、a4、a0的值,将该组值代回式(1)中,最终得到残余应力理论预测公式。

2 预应力切削实验

2.1 实验装置设计

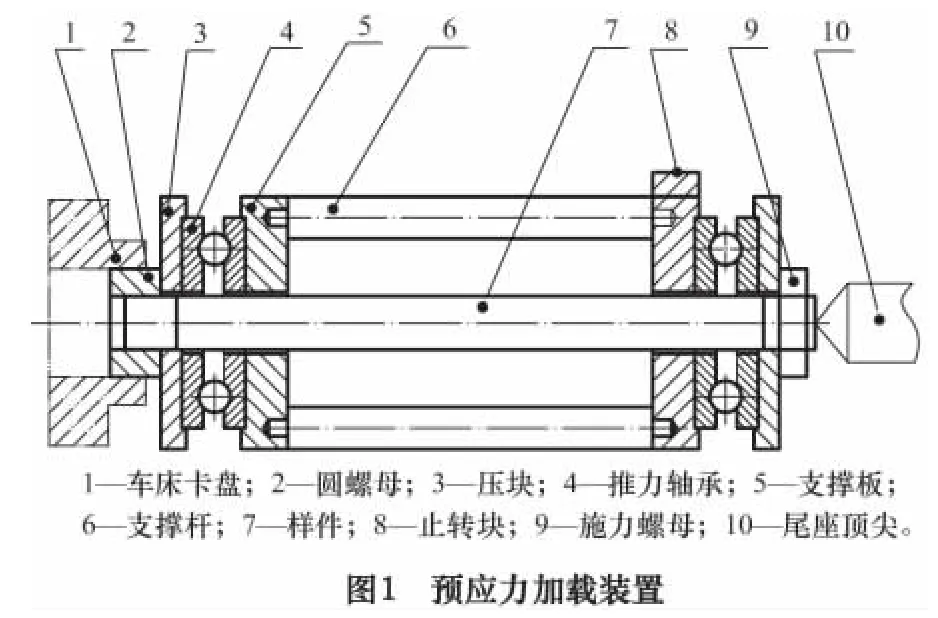

预应力切削实验设计的预应力加载切削装置如图1所示。

整个预应力加载装置由圆螺母2、施力螺母9、压板3、圆锥推力轴承4、支撑板5、支撑杆6及止转块8等构件组成。加工前先将样件安装在装置中,并通过转动施力螺母对样件施加预拉应力。施加的预应力值可以通过在样件表面的应力贴片直接测量。安装好样件后,将带有样件的整个装置装夹在车床卡盘1上,并用尾座顶尖10顶住样件的中心孔支撑。加工时,上支撑板5和支撑杆6组成的支撑架在止转块8的作用下保持不动,圆螺母2与施力螺母9通过前后两个压块3和支撑杆组成的支撑架对样件7拉紧后,在车床卡盘1的带动下旋转。刀具从两根支撑杆之间的空间伸入到加工位置对样件进行切削加工。由于对工件施加预拉力是独立于机床设备的,因此不会对机床产生作用力,不影响机床的刚度和稳定性。

2.2 实验材料和刀具

实验材料:淬硬合金钢40Cr,表面高频处理,表面硬度62 HRC,已做消除表面残余应力处理。材料的化学成分及弹性模量和切变模量分别如表1、表2所示。实验样件为棒料,直径30 mm,切削有效长度为200 mm(两端分别车出拉伸工艺用的外螺纹)。刀具为成都工具研究所生产的FJR45型无涂层的PCBN外圆刀,采用的是整体焊接形式。该实验刀具的几何参数如表3所示。

表1 40Cr钢的化学成分(GB/T3077-1999)wt/%

表2 40Cr钢的弹性模量和切变模量

表3 刀具的几何参数表

2.3 实验方案

本实验采用四因素三水平的正交切削实验方案。其中四因素分别为预应力值σp、切削速度vc、进给量f、切削深度ap。正交车削实验方案所采用的切削参数和预应力值如表4所示。

表4 正交车削的切削参数和预应力值

测量仪器:德国 BRUKER 公司生产的D8ADVANCE型X射线衍射仪;热处理设备为SRJX-12-9型箱式电阻炉,常用温度1 000℃。

切削设备为车床CA6140。

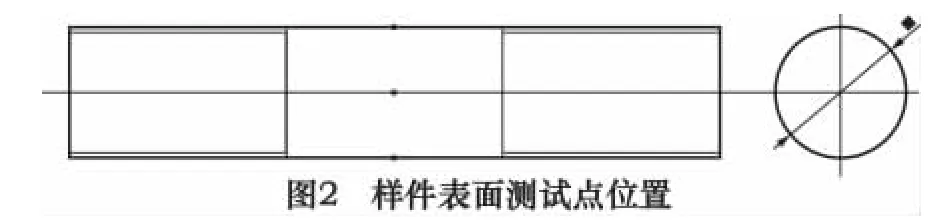

本实验主要测量轴向残余应力。经过切削后的样件,可以用X射线衍射仪进行表面轴向残余应力的测量,抛光采用手动控制,选用精度为0.001 mm的千分尺测量。为了保证测量残余应力的准确性,样件表面测量点按图2所示进行布置,即在样件同一截面相隔90°的位置布置4个测量点。最后,每个深度处的残余应力值则用4个测点的平均值作为该深度的应力测量值,这样可以减小应力本身的测量误差和每次抛光深度的测量误差。所有样件用同一把刀加工完成。

3 结果与分析

3.1 切削参数和预应力值对残余应力的影响

表5为正交切削实验测得的轴向残余应力值。正值代表残余拉应力,负值代表残余压应力。

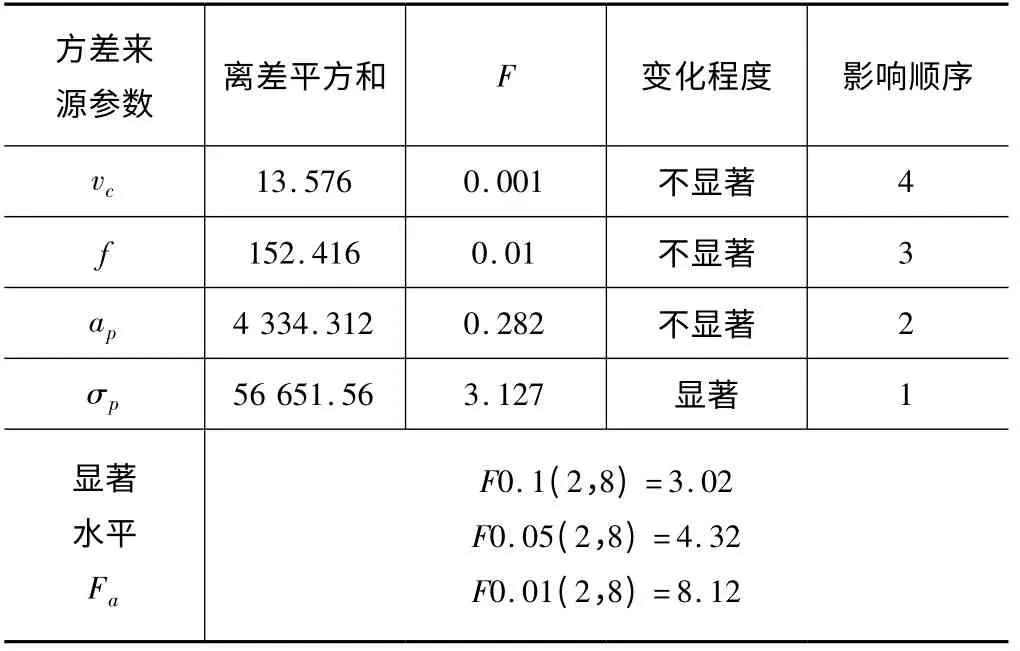

从表5正交切削实验结果和表6影响残余应力的显著性计算结果来看,在4个实验因素中,预应力值σp对残余应力的影响程度明显,而其他3个切削参数对残余应力的影响则相对较小,不明显。

图3a结果显示,在切削用量不变的情况下,残余压应力的值随预应力值的增加而变大,这表明预应力可以有效地提高切削加工表面的轴向残余压应力。原因是施加的弹性范围内的预拉伸应力越大,切削后释放拉伸力而获得的回复压力也越大,最终在已经发生塑性变形的切削表面施加一个更大的额外残余压应力。预应力在切削表面形成的残余压应力不受切削力和切削热的影响,而只和施加的预应力大小有关。传统切削加工形成的残余应力主要受切削力和切削热的影响,切削力对工件表面的挤压产生的机械应力使加工表面形成残余压应力的趋势,切削热在热应力作用下使加工表面产生残余拉应力的趋势。最终的表面残余应力则是由以上两种作用综合的结果(不考虑相变影响)。而预应力切削加工表面的残余应力则可以看作是在传统切削产生的残余应力基础上叠加预应力产生的额外残余压应力的结果,其实质是机械应力、热应力及预应力3部分作用耦合而成。在预应力切削中,由于切削参数对残余应力的影响不及施加的预应力值对残余应力的影响明显,因此在预应力切削中,受施加的预应力值产生的压应力比其他参数产生的残余拉应力大,最终在表面形成残余压应力。

表5 正交切削实验结果

表6 影响残余应力的显著性计算结果

图3b显示在预应力值、切削速度及进给量不变的情况下,切削深度越大,残余压应力越小。由于工件采用40Cr淬硬材料,硬度高,在受到径向切削力时轴向弯曲变形很小,而实验用的刀具刀尖半径较大,致使工件受到的径向切削力远大于轴向和进给方向的切削力,使得由摩擦产生的切削热更多,从而在加工表面产生的拉应力也更大,导致残余压应力降低。

另外图3c、3d显示,残余压应力随着vc和f增加也会相应减小,这是因为vc和f增大后,会增加切削热,有增加残余拉应力的趋势,从而减小残余压应力。结合图3b、3c、3d中的3个切削参数对残余应力的影响结果可以看出,预应力切削淬硬钢时,切削深度ap对残余应力影响较明显。这与传统切削时切削深度对残余应力影响不明显有所不同。

3.2 残余应力预测公式的验证

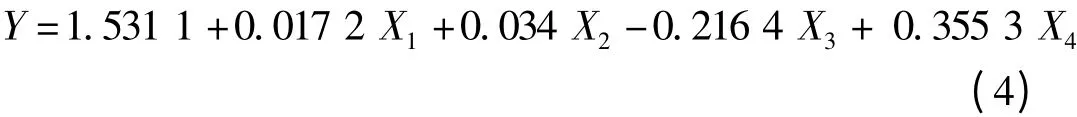

将表5中的2、3、5、6、8、9六组数据代入式(3)中,由于1、4、7三组数据中的σp=0,不予考虑。经求解后得:

最终,加工残余应力的经验公式可以表达如下:

再进行3组实验,利用表4切削方案中的切削参数,改变预应力值。最后实验结果和相关计算结果见表7。表7中显示出的公式计算的残余应力值σc和实验测量值σs存在误差,其中最大误差率为3.17%。说明通过公式来预测的残余应力是可行的。另外,表中还显示产生的误差率与预应力大小有关,预应力越大,出现的误差率越大。

表7 公式计算值和实验值

4 结语

本文通过正交实验研究了切削参数和预应力值对预应力切削表面残余应力的影响。实验数据分析得到以下结论:

(1)预应力切削有产生表面残余压应力或减少表面残余拉压力的效果。预应力对残余应力的影响比切削的3个参数(切削深度ap、切削速度vc、进给量f)对残余应力的影响要大。

(2)在预应力不变的情况下,随着3个切削参数的增大,硬态切削表面残余压应力都有降低的趋势。其中切削深度ap对硬切削表面残余应力的影响较明显,这与传统切削时切削深度对残余应力影响不明显的结论不同。

(3)在相同切削参数的条件下,预拉伸应力可以增加工件表面残余压应力,在材料弹性范围内施加预拉伸应力越大,获得残余压应力的趋势越明显。

(4)导的预应力切削淬硬40Cr表面残余应力预测公式经实验测试证明是可行的。

[1]Kurniawan Denni,Yusof Noordin Mohd,Sharif Safian.Hard machining of stainless steel using wiper coated carbide:tool life and surface integrity[J].Materials and Manufacturing Processes,2010,25(6):370-377.

[2]Kundrák J,Mamalis A.G,Markopoulos.Finishing of hardened boreholes:grinding or hard cutting?[J].Materials and Manufacturing Processes,2004,19(64):979-993.

[3]Almeida F A,Oliveira F J,Sousa M,et al.Machining hardmetal with CVD diamond direct coated ceramic tools:effect of tool edge geometry[J].Diamond and Related Materials,2005,14(3/7):651-656.

[4]Kishawy H A,Elbestawi M A.Effects of process parameters on material side flow during hard turning[J].Mach.Tools Manuf.,1999,39:1017-1030.

[5]Shi Jing,Liu C Richard.Two-step cutting for improving surface integrity and rolling contact fatigue performance of hard machined surfaces[J].Materials and Manufacturing Processes,2010,25(6):495-502.

[6]Sun Y,Chin L Y.Residual stress evolution and relaxation in carbon S phase layers on AISI 316 austenitic stainless steel[J].Surface Engineering,2002,18(6):443-447.

[7]Zhou Z H,Guo D T.Pre-stressed machining:combined use of heuristics and optimization methods[C].In:Pro-ceedings of the 9th International Conference on Production Research,1987:257-262.

[8]胡华南,周泽华.预应力加工表面残余应力的理论分析[J].华南理工大学学报,1994,22(2):1-9.