改进RPN方法在数控磨床可靠性分析上的应用*

范晋伟 王泽立 刘勇军 周中原

(北京工业大学,北京100124)

随着制造业的快速发展,各个加工厂对数控机床的依赖性越来越大。数控磨床作为一种重要的精加工机床,其重要性也越来越突出。衡量数控磨床的一个重要指标就是可靠性。如果可靠性过低,对于使用数控磨床的加工厂,不仅会造成工期的延迟,还会增加额外的维修费用,从而大大降低了盈利水平;对于数控磨床生产厂商,会造成品牌口碑变差,失去用户的信任感。可见,提高数控磨床的可靠性非常重要。为了提高机床的可靠性,首先就要发现机床的薄弱环节,对数控磨床的各个子系统进行危险性分析,以此来为可靠性的提升提供理论依据。一种常用的危险性分析方法是风险优先数法(risk priority number,RPN)。

1 传统风险优先数法

传统的风险优先数法(RPN),先要明确各个子系统的故障模式。再进一步确定故障模式发生的概率(P)、严酷度(S)和可探测度(D)。之后可以计算出风险优先系数:

根据风险优先系数的大小来确定各个子系统的风险排序。

2 传统风险优先数法的缺陷

风险优先系数的3个影响因子P、S、D的取值范围是1到10的离散数字。3个数相乘最小为1,最大为1 000。但需要注意的是实际能够得到的值只有120个,而且分布不均匀。其次,P、S、D这3个参数的排列组合有1 000种,但只有120个取值,因此其中存在大量重复,这就意味着要把P、S、D这3个影响因子的权重设为相同。此外,RPN通过P、S、D这3个参数相乘得到,敏感度太高。某一个参数如果稍微取大一点,会对RPN的结果产生很大的影响[2]。最后,P、S、D这3个影响因子的取值主要是采取专家打分来获得,受主观因素影响太大,未必能客观地表现出系统中各个子系统的危险性。由此看来,需要对RPN方法进行改进才能在实际工程中更加实用。

3 改进的RPN方法

针对上述传统RPN方法的一些缺陷,下面提出一种更适用于数控磨床可靠性分析的改进RPN方法。将数控磨床分为14个子系统,分别为主轴系统(S),液压系统(D),修整系统(R),头尾架系统(H),伺服系统(F),数控系统(M),砂轮系统(K),润滑系统(L),排屑系统(C),量仪系统(G),冷却系统(I),基础部件(B),防护系统(P),电控系统(E)。用集合i=(1,2,…,m),其中m=14,对应数控磨床的14个子系统。设每个子系统中有j种故障模式发生,用集合j=(1,2,…,n)对应子系统中的n个故障模式。

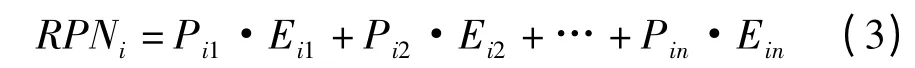

子系统故障模式的风险优先系数的计算公式定义为:

式中:RPNij表示第i个子系统中第j种故障模式的风险优先系数;表示第i个子系统中第j种故障模式发生的概率;表示第i个子系统中第j种故障模式发生后所要花费的费用。

子系统的风险优先系数可表示为:

式中:RPNi表示第i个子系统的风险优先系数。

设Pi=[Pi1,Pi2,...,Pin],Ei=[Ei1,Ei2...Ein]分别表示第i个子系统的故障模式发生概率和发生故障后所花费的费用。

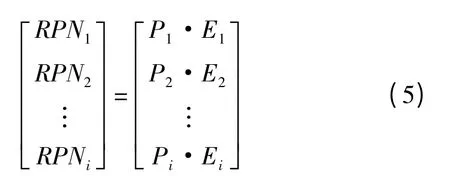

则子系统风险优先系数RPN可以由式(4)表示:

写为矩阵形式,可表示为:

式中:Pi·Ei是故障模式发生概率向量与故障发生所用费用向量的内积。其中,费用的计算方法是:

式中:Eij(T)表示由于第i个子系统中第j种故障模式发生故障所带来的误工费用;Eij(C)表示第i个子系统中第j种故障模式发生故障后维修数控磨床所花费的费用。

在传统风险优先数法中,P的取值是1到10这个分散的取值,而在改进的RPN方法中,通过对数控磨床进行长时间的故障信息采集,积累一定量的数据,从而计算出每种故障模式发生的概率。而使用故障发生所带来的费用来代替S、D两个参数也易于了解,且符合实际。所花费用越高,说明带来的损失越大,严酷度也就越大。由于故障的可探查性比较差,不能提前发现进行预防,因此会增加故障发生的次数,进而带来更大的损失。

可以看到,在改进的RPN方法中,没有采用传统的专家评分方式,而是利用对数控磨床进行故障数据采集和统计计算来得到风险优先系数,减少了主观因素的影响。

4 案例应用

基于上面给出的理论分析方法,以北京第二机床厂的某批数控磨床为例。对该批数控磨床进行风险评估,确定各个子系统的风险优先等级排序。因此可以找到数控磨床的薄弱环节,因此对薄弱环节进行加强,从而提高数控磨床的整体可靠度。下面以数控磨床的冷却系统为例来计算其风险优先系数。

依据上文的定义,冷却系统为第11个子系统,因此i取11。对收集到的数控磨床可靠性数据进行分析统计,冷却系统一共有13种故障模式,分别求得各个故障模式对应的概率和费用,结果列于表1中。

通过式(4)可以得到冷却系统的风险优先系数为:

RPN11=P11·E11=0.072 727×1 875+0.018 182×380+0.036 364×1 125+0.009 091×150+0.009 091×300+0.009 091×225+0.009 091×200+0.009 091×300+0.009 091×830+0.009 091×1 505+0.027 273×900+0.009 091×850+0.009 091×150=237.409 1

表2 各子系统风险优先系数

最后得到冷却系统的的风险优先系数为237.409 1。

运用上述方法,类似地可以求出其他各个子系统的风险优先系数,其结果列于表2中。

从表2中可以读出各个子系统风险优先系数的排序为:量仪系统>头(尾)架系统>冷却系统>电控系统>润滑系统>伺服系统>液压系统>主轴系统>砂轮系统>数控系统>排屑系统>防护系统>基础部件>修整系统。

由于修整系统在考察期间没有发生故障,因此其风险优先系数为零。排在前4位的子系统分别是量仪系统、头(尾)架系统、冷却系统、电控系统。这4个子系统的风险优先系数相对较高,因此在提升数控磨床可靠度的过程中需要特别重视。在所有子系统中风险优先系数最大的是量仪系统,主要原因是量仪系统一旦出现故障,更换元件的费用十分昂贵。因此,在平时维护设备时要特别注意对量仪系统的维护,在操作机床时,要格外小心不要撞到量仪。此外量仪系统属于外购件,需要加强外购件的质量监管,避免造成不必要的损失。

5 结语

针对数控磨床和传统风险优先数法的缺陷,提出改良的风险优先数法,应用此方法对北京第二机床厂的某批数控磨床进行子系统的风险优先系数排序,找到数控磨床系统中的薄弱环节,为提高其可靠性提供指导。依靠对数控磨床进行故障数据的采集、统计和计算,克服了传统方法主观因素过多的缺点,更加切合实际,对提高数控磨床可靠性有十分重要的指导意义。

[1]贾亚洲.提高数控机床可靠性:加快振兴装备制造业的关键[J].中国制造业信息化,2006,35(6):42-43.

[2]陈正平,付桂翠,赵幼虎.改进的风险优先数(RPN)分析方法[J].北京航空航天大学学报,2011,37(11):1395-1399.

[3]邱绍虎,吴必才,苏春.国产数控机床可靠性现状及其改善对策研究[J].中国制造业信息化,2009,38(13):1-4.

[4]任立明.可靠性工程师必备知识手册[M].北京:中国标准出版社,2009:248-268.

[5]Jain M,Maheshwari S,Maherhwari R.Reliability analysis of redundant repairable system with degraded Failure[J].International Journal of Engineering,2004,17(2):171-182.

[6]贾敬阳,曲兴田,张雷,等.数控砂带磨床故障分析[J].制造技术与机床,2013(1):81-83.

[7]晋民杰,李辰,范英,等.基于损失费用的风险优先数分析方法研究[J].中国安全科学学报,2013,23(9):45-50.

[8]Niu Yumei.The optimization of RPN criticality analysis method in FMECA[C].International Conference on Apperceiving Computing and Intelligence Analysis(ICACIA2009).Chengdu,China:IEEE,2009:166-170.

[9]杨兆军,陈传海,陈菲,等.数控机床可靠到性技术的研究进展[J].机械工程学报,2013,49(6):90-96.

[10]Childs Joseph A.Turning multiple PFMECA results into an optimal action plan[C].Proceedings Annual Reliability and Maintainability Symposium.Fort Worth,USA:IEEE,2009:412-416.