液压支架高性能铸钢件浇注补缩工艺设计

李晓霞

(山西平阳重工机械有限责任公司,山西 侯马 043003)

铸钢是重要的工程材料,广泛应用于国民经济发展的各个工业部门,在各个行业中占有重要地位,但是铸钢熔点高、收缩率大,在凝固过程中容易产生缩孔、缩松及裂纹等收缩和应力缺陷。液压支架在煤矿井下使用对安全系数要求很高,因此在液压支架的生产过程中,对底座、顶梁中的重要受力柱窝、柱帽铸钢件的制造工艺提出了很高的要求。国内高端液压支架的生产比重正逐步增加,随着支架采高增加,支护强度增大,液压支架铸钢件柱窝柱帽的结构尺寸也趋于大型化,大型铸钢件带来了更为严重的缩孔缺陷和开裂缺陷,为应对高端液压支架的大型铸钢件出现上述质量问题,对其结构特殊性进行了分析,结合原有生产工艺,制定出针对性更强、更为合理的浇注补缩工艺。

1 高端支架柱帽(柱窝)结构分析

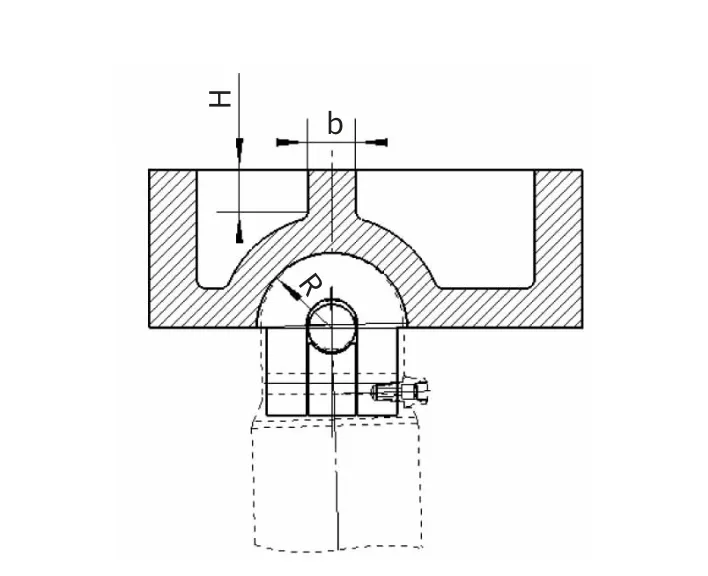

柱帽(材质ZG30SiMn)是液压支架的重要受力件,与立柱柱头相结合,用以承受立柱的支撑力和来自顶板的压力,柱帽结构见图1,其设计质量的好坏直接关系到支架能否设计成功,因此设计中必须保证具有足够的强度与刚度。柱帽结构设计的最终目的就是在满足给定刚度和强度要求下使柱帽的重量达到最小[2]。依据柱帽与柱头间的加载方式,在满足一般强度要求的条件下,普通液压支架柱帽大多可设计成空心十字筋结构,选定柱帽外圆半径R,十字筋厚度b(共4条)和十字筋高度h 作为优化结构设计的变量。与普通液压支架不同,高端液压支架在大采高、超大采高和大的工作阻力要求下,结构设计中常出现一些外形尺寸“高大”和断面尺寸特别“厚大”的柱帽(柱窝),其结构特点主要有以下两种。

图1 柱帽结构示意图

1)十字筋高度h 较大,且十字筋高厚比h/b 较大的柱帽;

2)十字筋厚度b 较大或底部无减重槽设计的柱帽(柱窝)。

生产中结构特殊的铸钢件,其凝固方式、补缩方式和工艺方案均存在特殊性,普通支架铸钢件的工艺方法并不完全适用。

2 高端支架高性能铸钢件缺陷分析

2.1 十字筋高厚比h/b≥3 柱帽的缺陷分析与优化1)缺陷形成分析

某高端支架柱帽长700mm、高495mm、重503kg,首批20件柱帽抛丸后,在无任何外力的作用下,出现贯穿球窝和十字筋的穿透性裂纹缺陷,裂纹从球窝到十字筋底部穿透厚度达303mm.对零件取样进行化学成分分析和机械性能检测,均在要求控制范围内。原工艺方案缺陷示意图如图2所示。

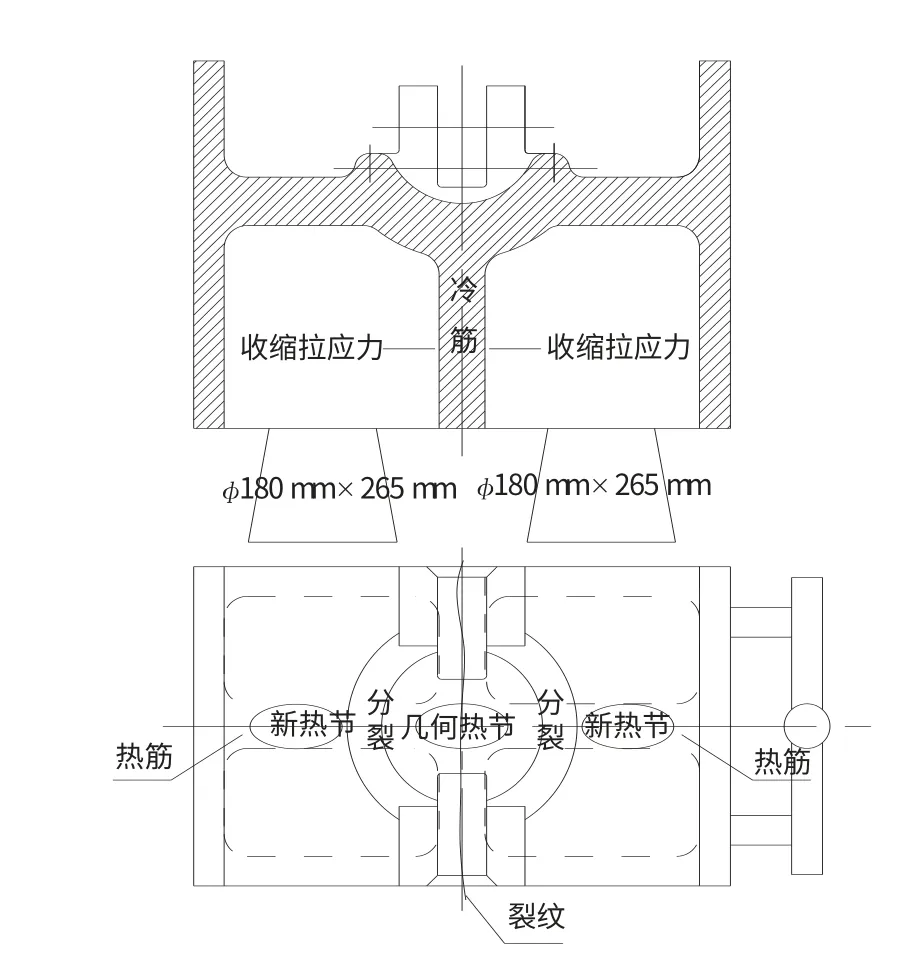

运用“热节系统性与动态性”[1]研究理论对原工艺进行分析,揭示穿透性裂纹缺陷产生的原因及其与铸件结构设计的关系:所谓“热节系统性与动态性”,即铸件浇注以后的冷却凝固过程中,其“热节”(Hotspot,在凝固过程中,铸件内比周围金属凝固缓慢的节点或局部区域)的位置、大小、数量随着整个铸件和铸型系统中的各几何因素、物理因素、工艺因素的改变而改变。图2中所示的柱帽十字筋几何相交的中心区域,是铸件的几何热节;工艺中由于十字筋上放置的2个冒口形成的局部高温区域,是铸件的接触热节;工艺因素的热效应使十字筋上放置冒口的筋成为“热筋”,另一条筋相对成为“冷筋”:

图2 原工艺缺陷示意图

a)凝固初期,“冷筋”对十字筋中心轴线的几何热节造成加热作用。十字筋厚度b 越小,“冷筋”凝固速度越快,凝固时间越短,对十字筋几何热节所聚集的本来很少的热量导出就越迅速,使十字筋几何热节变成相对“冷节”,使十字筋中心轴线的几何热节从中心朝向冒口下方的接触热节分隔成为2个热节。

b)凝固后期,“冷筋”对十字筋中心轴线的几何热节造成冷却作用。凝固末期,“冷筋”先行凝固,受到两侧热节和冒口凝固收缩拉应力的作用。当收缩拉应力大于“冷筋”(固相已形成骨架的液固混合态)的极限强度时,“冷筋”在不受任何外力的作用下产生沿球窝中心的穿透性裂纹缺陷。

c)生产实践证明:十字筋高厚比h/b 越大,热节分裂越早。当十字筋高厚比h/b≥3时,容易产生穿透性裂纹缺陷。(如某高端支架柱帽十字筋高度h=206mm,十字筋厚度b=60mm,高厚比h/b≈3.44生产中出现了裂纹)。

2)优化方案

优化原工艺冒口位置(冒口移至十字筋中间)和数量(由2个改为1个),从而改变工艺因素对铸件凝固过程中热节变化和收缩应力分布影响,彻底消除了热裂纹缺陷。铸造工艺中冒口位置和数量需根据铸件的几何结构来调整,冒口的位置应减少铸件应力集中,减轻对铸件的收缩阻碍,以免引起热裂纹缺陷。

2.2 截面特别厚大的柱帽(柱窝)的缩孔缺陷分析

1)缺陷分析

高端支架从强度角度考虑,柱帽十字筋厚度b尺寸较大,底部热节直径可达φ120mm~φ180mm以上,还有部分柱帽无十字筋减重槽设计,底部为厚大板状实心结构(如图3).这类铸件批量生产时冒口根部常产生缩孔缺陷,严重时返修率高达70%~80%,缩沉深度达50mm~80mm.缩孔缺陷一方面会使铸件有效承载面积减小,另一方面易引起应力集中,使铸件力学性能降低,后续工艺中采取增大冒口尺寸的措施,效果不明显,且增加了铸件的非生产性消耗,使铸件工艺出品率仅40%.

根据“热节系统性与动态性”理论,冒口与铸件相连部位会形成新的接触热节。图3为某柱帽工艺,冒口高度260mm,冒口颈尺寸215mm×180mm.

图3 无减重槽设计的实心板状柱帽

从整个工艺布置上看:

a)冒口颈无论安放在正对柱帽大平面的任何部位,均容易造成T 形热节,同时铸件原有热节由于冒口的安置而加大(即R>r).

b)按照一般铸钢件顺序凝固理论的设计原则,铸钢件模数放大20%,就是所需冒口的模数,但是由于新的接触热节的产生,和所有高温金属液流经冒口颈的热效应,致使冒口颈处的实际物理热节远大于冒口,最后凝固得不到补缩,因而出现冒口颈根部的缩孔缺陷。

c)接触热节R 是随着冒口宽度B 的增大而增大,继续增大冒口的体积只能恶化冒口根部的凝固环境,使得铸件浇冒系统的凝固顺序是由铸件-到冒口-再到冒口颈区域,这就是板类结构柱帽批量生产缩孔缺陷多的主要原因。

底部截面厚大(热节圆直径φ120mm~φ180mm)的柱帽在传统顺序凝固理论指导下进行的补缩系统设计,同样由于上述原因造成冒口颈根部补缩的困难。

2)优化方案

“动态顺序凝固理论”是由美国通用公司卡赛博士提出,在充分诠释热节的系统性(几何热节,物理热节,接触热节)和动态凝固过程等概念的基础上形成,强调了工艺中冒口与铸件的连接原则是不能造成大的接触热节,冒口可以偏离铸件热节,冒口的模数可以小于或等于铸件几何热节的模数,利用朝向冒口的补缩流通效应实现动态顺序凝固。

据此形成了以下优化方案:原工艺冒口尺寸不变,将冒口移至柱帽的端面,两个铸件共用1个冒口,避免T 形热节的产生;采用点浇冒口工艺,强化铸件自下而上顺序凝固的温度梯度,充分发挥厚壁铸件的“自补”作用。经过这样的改进,柱帽消除了缩孔缺陷。

3 总 结

1)在液压支架的个性化设计下,不同支架铸钢件结构构成具有一定的类似性,但是从铸造工艺设计的角度分析,其实际结构上又存在较大的差异性,批量快速生产的支架产品,有必要对生产工艺进行细化归类。

2)铸件热节是系统的和动态的,铸件的几何热节不一定是铸件最后的凝固部位,铸件最后凝固的部位在凝固前期也不一定是铸件的热节。高端液压支架中结构特殊的铸钢件,其浇注补缩工艺存在着特殊性。

3)高端支架铸钢件厚大结构多与性能高要求,动态顺序凝固理论明确铸钢件工艺设计中冒口与铸件的连结原则是不能造成大的“接触热节”,铸钢件冒口可以离开热节,实现动态顺序凝固,从理论和实践上解决了传统顺序凝固工艺的不足,有效解决了高端支架铸钢件的缩孔缺陷问题。

[1]范金辉,魏兵,汪峰.铸件热节系统性的研究[J].铸造技术,2000(3):25-28.

[2]徐亚军,蒲宝山,朱军.液压支架柱帽的有限元分析及其优化[J].煤矿机械,2005(10)49-51.

[3]范金辉,魏兵.铸钢件冒口离开热节补缩机理的研究[J].铸造设备研究,2000(1):40.