环己醇生产装置中精馏塔群的技术改造

李迎春,段文蕊,宁永亮,孟保勋

(1.平顶山市神马万里化工股份有限公司,河南平顶山 467000;2.河南神马尼龙化工有限责任公司,河南平顶山 467000)

·生产与实践·

环己醇生产装置中精馏塔群的技术改造

李迎春1,段文蕊2,宁永亮1,孟保勋2

(1.平顶山市神马万里化工股份有限公司,河南平顶山 467000;2.河南神马尼龙化工有限责任公司,河南平顶山 467000)

采用新型垂直筛孔塔板改造现有的精馏塔群,提升了气相操作上限和降液管的溢流强度,同时增大塔板开孔率,加强了气液相之间的热交换,使传质效率提高40%以上,解决了精馏塔群在高负荷下精馏分离能力不足的问题;以液环式真空泵代替中压蒸汽喷射泵,并采用DCS控制系统,提高了运行稳定性,降低了能耗和生产成本,使精馏塔群的真空条件满足工艺要求。

精馏塔群;垂直筛孔;塔板;喷射泵;液环真空泵

0 前言

平顶山市神马万里化工股份有限公司环己醇生产线,原设计能力仅为2.7万t/a。随着尼龙产业的不断发展,尼龙66盐产能的扩大,环己醇的需求量也在逐年增加,装置满负荷生产能力将达到26万 t/a,生产计划需用环己醇19万t/a,除了现已投产的10万t/a装置以外,要求对原有环己醇装置实施技术升级和扩产改造,使环己醇生产能力达到5万t/a。

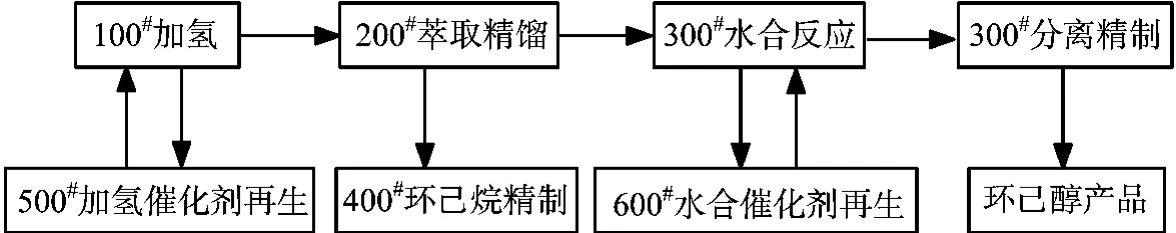

1 环己醇生产工艺流程

图1 环己醇生产工艺流程方框图

①100#加氢工序:在加氢反应器中苯部分加氢生成环己烯和环己烷。②200#萃取精馏工序(包括脱水单元、苯分离单元、环己烯分离单元和溶剂精制单元):通过萃取精馏,从混合体系中分离出苯、环己烯、环己烷。③300#水合工序:环己烯经水合反应制备环己醇,并进行精馏提纯。④400#环己烷精制工序:粗环己烷加氢精制后,得到环己烷产品。⑤500#加氢催化剂再生工序:使加氢催化剂再生,以保持较高的活性,维持较高的反应效率。⑥600#水合催化剂再生工序:水合催化剂再生。

2 存在的问题

环己醇生产装置中精馏塔群在液流负荷提高后,由于普通塔板在真空条件下操作上限低、塔顶冷凝器的冷凝面积不够以及中压蒸汽喷射泵不稳定等原因,造成原有精馏塔群满足不了处理能力和产品质量要求等问题。

2.1 萃取精馏工序

环己烯、苯、环己烷精馏分离塔均采用普通塔板,随着生产负荷的增加,精馏塔内流体分布、流体形态、回流比以及停留时间都发生了改变,加上塔顶冷凝器的冷凝面积不足,使得精馏塔群的处理能力远不能满足实际生产的要求。

2.2 精馏塔群真空度达不到要求

采用中压蒸汽喷射泵来实现精馏塔群负压条件下的操作要求。由于受中压蒸汽压力波动和塔负荷升高的影响,蒸汽喷射泵已不能维持精馏塔群各塔的真空度要求,使操作稳定性和分离效率降低,能耗随之增高,从而直接影响到环己醇的产量和质量。

2.3 原设计参数和实际工作状况对比

原精馏塔设计参数:压力-26.66 kPa~0.18 mPa(g),塔径Φ2 000 mm;塔高40 870 mm。实际操作压力:塔底,-99.99 kPa,塔顶48.66 kPa。操作温度:塔底124℃,塔顶61℃。塔板数62块,操作弹性80%~110%。塔顶苯含量的设计指标≤0.7%(质量分数),实际工作状况为2.5%;环己烯设计指标≤2.0%(质量分数),实际含量为4.5%。

3 技术改造方案

环己醇装置原设计运行时间8 000 h/a,年产环己醇2.7万t,副产环己烷6 857 t/a。设计方案要求在原有设备的基础上,减少技改投资,采用新型的精馏分离技术和装备,在满足苯、环己烯、环己烷精馏分离指标和效能的前提下,增加精馏塔负荷量,达到5万t/a环己醇产能。维持原精馏塔塔体和塔板数不变,更换塔板类型和负压控制方式,降低塔顶负压负荷,提高塔底温度,增加操作弹性,控制参数为:操作压力:塔底,-99.99 kPa;塔顶,-43.996 kPa。操作温度:塔底138℃,塔顶61℃。塔板数62块,操作弹性60%~110%。

3.1 普通塔改成垂直筛孔塔板

保持原塔体不变,通过塔内件的改造把普通塔板换成垂直筛孔塔板,提高精馏塔的分离效率和处理能力。

垂直筛孔塔板是专为真空精馏设计的高效低压力降塔板。筛板利用部分气体的动量推动液体流动,以抵消液体流经塔板所形成的水力坡度,减少气液两相在空间上的反向流动和不均匀分布,降低了塔板压力降,提升了塔板效率。其优点如下:①气相操作上限高;②液流通量大;③开孔率大;④板效率高;⑤塔板压降低;⑥操作弹性大;⑦换热面积大;⑧物料适应性强。

采用新型垂直筛孔塔板对现有的精馏塔群进行改造,提高气相操作上限及降液管的溢流强度,增大筛板开孔率,加强气液相之间的热交换,使传质效率增加40%以上,以满足萃取剂与苯、环己烯、环己烷在塔盘上进行气液相均匀接触的工艺要求。

3.2 蒸汽喷射泵改为液环式真空泵

把原并联的多台蒸汽喷射泵改为液环式真空泵,采用DCS控制系统,以满足精馏塔群的真空操作条件,降低能耗和生产成本。液环真式空泵具有结构紧凑、节能环保、运行稳定、维修方便、操作简单等特点,属于恒压真空设备,可与电动机直接相联,无需减速装置,且气体压缩过程温度变化较小。

4 实施效果

普通塔板改为新型垂直筛孔塔板,液环式真空泵替代蒸汽喷射泵,用DCS控制系统调节精馏塔群各塔真空度,增加了降液管的溢流强度和流体通量,提高了精馏塔群处理能力和精馏分离效率。

①以雾沫夹带10%作为气相操作上限,板孔的动能因子可达到34,气相空塔动能因子可突破3.0。②采用新型塔板后,塔板上液流基本为清液,降液管中的液体不含气泡,停留时间由5 s减少至2.5 s以下,液流通量增加一倍。③开孔率扩大超过20%,使塔板对物料的适应性增强,抗堵塞性能好,且具有自冲刷作用和消泡、破沫能力。④由于塔板空间利用率变大,气液相接触充分,液相返混减少,加强了塔板的传质效率,塔板效率明显提高。⑤开孔率加大以后,液体的板孔流速相对较小,有效降低了塔板压降。⑥由于塔板的特殊结构和工作原理,使得塔板操作弹性,在相同的气液负荷条件下,较普通塔板高出30%。

改造后塔顶苯含量为0.68%,环己烯的含量为1.8%,达到≤0.7%和≤2.0%的设计指标。

环己醇生产装置技改完成后,加氢反应系统的进苯量由10 t/h提高至16 t/h,精馏分离塔群的负荷由11 t/h提升至18 t/h,环己醇产品质量稳定,优等品率为100%,实现了年产环己醇5万t的目标。年增加环己醇产量为2.3万t,按照环己醇的利润1 500元/t计,年可增加经济效益3 450万元。

5 结论

该项目对引进的环己醇生产装置,采用国产化的新型技术装备进行改造,节省了扩产建设的投资,实现了环己醇的装置产能由2.7万t/a提高到5万t/a的目标,满足了下游己二酸装置对环己醇产品的生产需求,保障了整个集团尼龙产业链条长周期和高效稳定的运行,增强了抗击市场风险的能力,取得了显著的经济效益和社会效益。

TQ050.2

B

1003-3467(2014)12-0040-02

2014-10-09

李迎春(1977-),女,工程师,从事化工生产一线工作,电话:13903751917。