废润滑油再生工艺的应用

袁冬燕

(江苏华昌化工股份有限公司 江苏张家港215634)

0 前言

江苏华昌化工股份有限公司(以下简称华昌化工公司)各类压缩机、机修等产生的废油量约为 200 t/a,随着生产装置能力的不断扩大,废油量还在不断增加。虽然采取了一些回收措施或者廉价外卖,但由于各种原因,仍有少部分的废油渗入雨水系统,存在严重的环保隐患。如果能将废油回收再利用,可以解决雨水系统的污染问题,也有一定的经济效益。通过对河北正元、山东瑞星等企业的调研及考察,华昌化工公司最终决定新建1套回收能力为200 t/a的润滑油再生装置,更好地实现节能减排和资源综合利用。

1 项目实施情况

润滑油回收项目的目的是回收全公司各岗位的废油再利用。项目总投资约240万元,其中勘察设计费约20万元,设备材料费用约120万元,工程费用约100万元。

润滑油回收装置的安装、调试过程比较顺利,于2011年8月底进行竣工验收。装置的调试过程完全依靠华昌化工公司自身力量,先做小试,然后放大,一步一步逐渐优化完善,在2个月内产出了成品油。回收的第1批成品油颜色比较深。经分析研究,回收第2批油时减少了酸的加入量,回收的成品油颜色明显变浅,而且外观很清澈,黏度、闪点、酸度等分析指标全部合格,润滑油回收项目基本获得成功。目前,每10 d可制得成品油约5 t,基本达到设计要求。

2 工艺原理和工艺流程

润滑油再生是对含油废水的油相进行处理、生产润滑油的过程,该过程主要是物理过程。根据油烃族组分CN,CA,CP变量系数及不同的物理和化学属性,经再生精制将链烃分中劣质的碳氧化物及中间产物去除,提取不同量级黏度指数基础烃油,重新按GB 3141工业润滑油L组分类和46#~150#黏度等级范围及SINOPEC010-02添加剂配方进行品类及标号调整,使再生后的各油品具有优良的润滑、冷却、清散、密封以及抗乳化、抗蚀、抗磨挤压等作用和功能。

工业润滑油是从石油中加工复配出来的有机碳和氢烃化物。主要化学组分有烷烃、环烷烃、芳香烃以及不饱和烃等一类链烃构成,占总组分的90%(质量分数,下同),其余组分为多种石油添加剂(约占10%)。润滑油在使用的过程中,在生产设备使用因素影响下,少量的油组分会发生碳氧反应,生成极性或者高分子酸碱化合物。其次,废油中还混入了某些中间物质(如金属粉末、水、灰尘、焦油、氮、硫、氧、碳等热解产物),这些中间物质占6%~10%。

该润滑油再生工艺依据润滑油烃分属于不同物理、化学属性变量系数,着重量化分析与控制,在特定的精制再生条件下,将回收的各类废油中劣质产物溶解氧化释除,提取不同黏温系数、密度及沸点值的基础烃油,重新进行品类及标号调整,使再生油品达到外购新油国家质量标准。

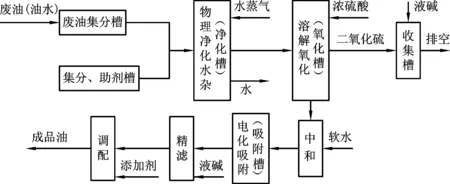

润滑油再生工艺流程示意见图1。润滑油再生工艺流程分为6个过程。

(1)物理净化水杂。废压缩机油(油水)、废机械油、冷冻油、液压油、汽轮机油分别输入废油集分槽和集分、助剂槽,用齿轮泵打入净化槽进行物理净化水杂,在≤100 ℃油温控制条件下,利用油、水密度差及油分黏温系数,将废油中混入的水、微颗粒悬浮杂质以及轻油组分净馏分沉析出来。

(2)溶解氧化。溶解氧化是用浓硫酸除去废油中含有的微量金属、非金属等物质。将脱净水分的废油用泵输送到氧化槽后,根据废油的运动黏度(40 ℃)大小及硫酸所需反应条件,将废油温度加热至40~55 ℃,用耐酸计量泵将酸注入氧化槽内,开启空气搅拌使酸与废油充分混合,发生综合一体性溶解、氧化、脂化、缩合、凝聚等物理、化学反应。酸氧化环节共耗时25~30 min。经酸氧化后的废油烃分结构发生内质整合并转化到纯烃油组分结构标准,废油中所含的过氧产物99.9%被反应及凝聚沉分排出。

图1 润滑油再生工艺流程示意

该过程产生微量的SO2气体经油槽上部放空管回收至收集槽,经碱液洗涤中和后,不凝气排入大气中。

(3)中和。酸氧化后,用物理吸附的方法中和油中的酸性物质。油温控制在<65 ℃,缓慢加入软水(pH为 5~9),加入量为油量的10%~12%(质量分数)。

(4)电化吸附。选择性使用碳晶硅或高效脱色剂,利用其活性成分物理吸附油中的重基因色,转化至达到新油色度指标。在<125 ℃油温控制条件下,一边加入活性白土,一边用空气搅拌,活性白土加入量为油量的6%~15%(质量分数),吸附槽底部进行排渣。

(5)精滤。采用板框式压滤机,循环过滤油中(电化吸附环节)残留的吸附剂(杂质),确保油中机械杂质质量分数<0.003 5%。

(6)调配。有针对性地加入多效石油添加剂,调整补偿再生油品各项理化指标,使之分品类、分标号达到国家润滑油质量标准。

3 再生油和新油的性能指标

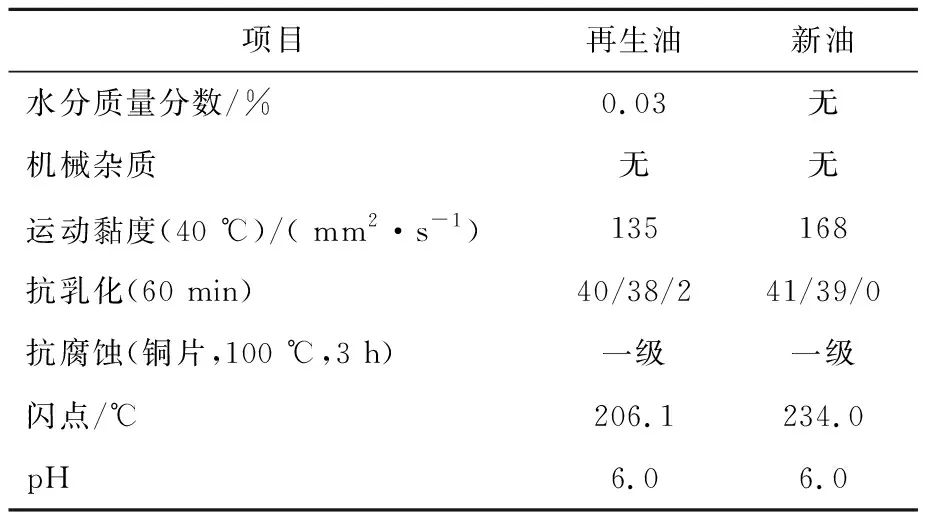

再生后150#压缩机油与新150#压缩机油有关参数比较见表1。

表1 再生后150#压缩机油与新150#压缩机油有关参数比较

项目再生油 新油水分质量分数/%0.03无机械杂质无无运动黏度(40 ℃)/( mm2·s-1)135168抗乳化(60 min)40/38/241/39/0抗腐蚀(铜片,100 ℃,3 h)一级一级闪点/℃206.1234.0pH6.06.0

4 经济效益

润滑油再生装置建成后,制得的成品油pH、黏度、闪点、水分等分析指标均能达到压缩机油的指标要求,外观较清澈,可作复合肥包膜使用。复合肥生产需要用油500 t/a,200 t/a成品润滑油全部用于复合肥包膜,节约外购新油。按目前成品油平均价格15 000元/t,蒸汽、电及各类物料消耗约2 000元/t;配备2人,费用共计约120 000元/a,则年直接经济效益约248万元。虽然润滑油再生装置已达节能减排的预期效果,但仍存在成品油颜色发红、滤液不清等问题,有待继续摸索和优化。