煤球生产线自动化改造

曾庆颜 叶响铃 刘永清

(福建长庆化工有限公司 福建长泰363902)

福建长庆化工有限公司(以下简称长庆公司)原煤球生产线工艺流程:经人工送煤、送灰及称重,倒入圆盘搅拌器搅拌,送至粉碎机,再送至型轮压制成煤球。随着长庆公司生产能力不断扩大,必须对原来落后的煤球生产线进行自动化改造,才能满足生产要求。

1 煤球生产线工艺流程

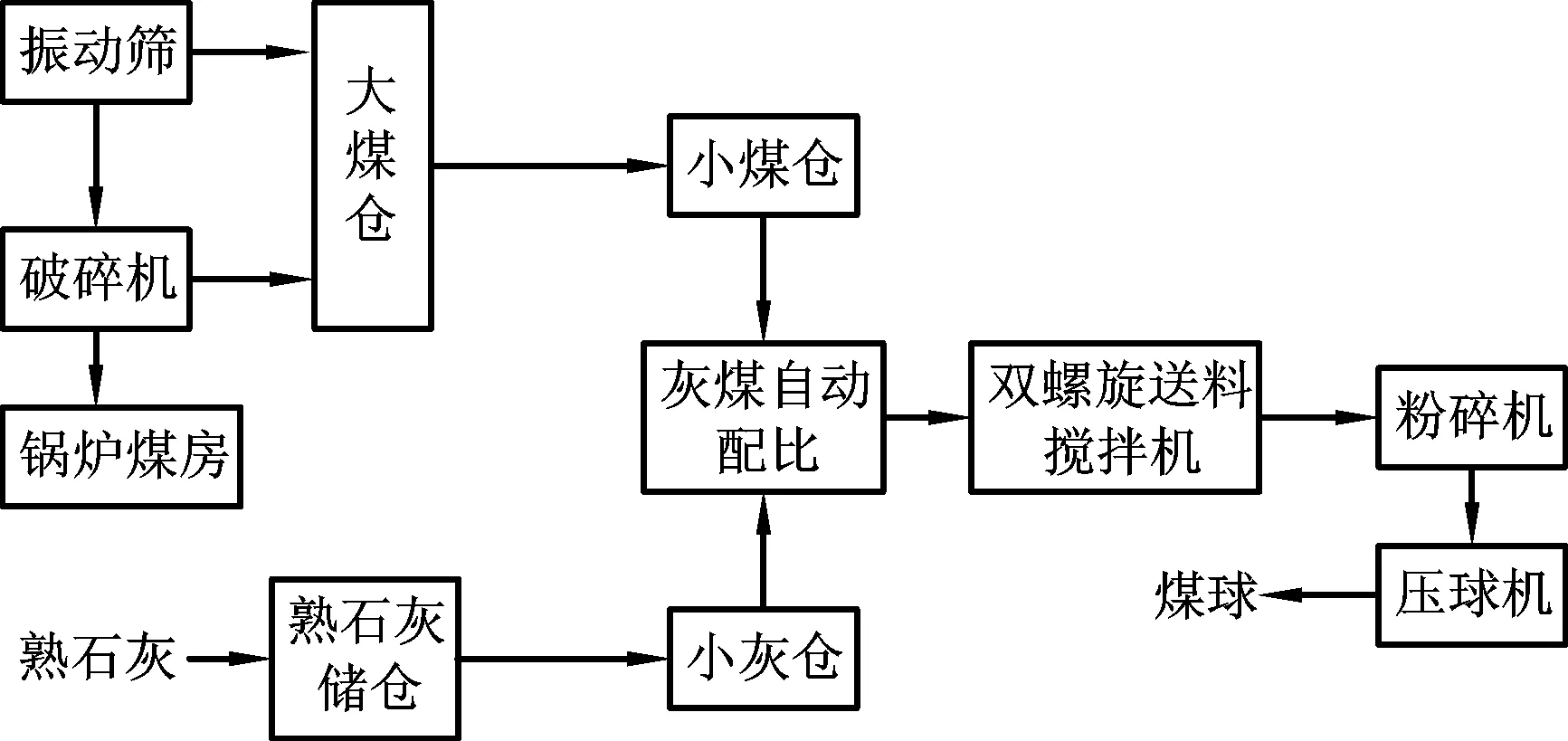

改进后煤球生产线工艺流程见图1。

图1 改进后煤球生产线工艺流程

工艺流程:原煤送至振动筛,粒度<10 mm的粉煤经皮带输送机先送至大煤仓,再输送至小煤仓;粒度>10 mm的煤由皮带输送机输送至破碎机破碎,粒度<8 mm的煤经皮带输送机送至大煤仓储存,剩下的送往锅炉煤房。熟石灰经振动筛后由皮带输送机送至小灰仓,经皮带秤称重后,再由微机自动控制灰煤配比,然后进双螺旋送料搅拌机,灰煤混合物料再经皮带输送机送至粉碎机,粉碎后送至压球机压制成煤球。

2 皮带输送机选型

2.1 1#皮带输送机选型

2.1.1 原始参数及物料特性

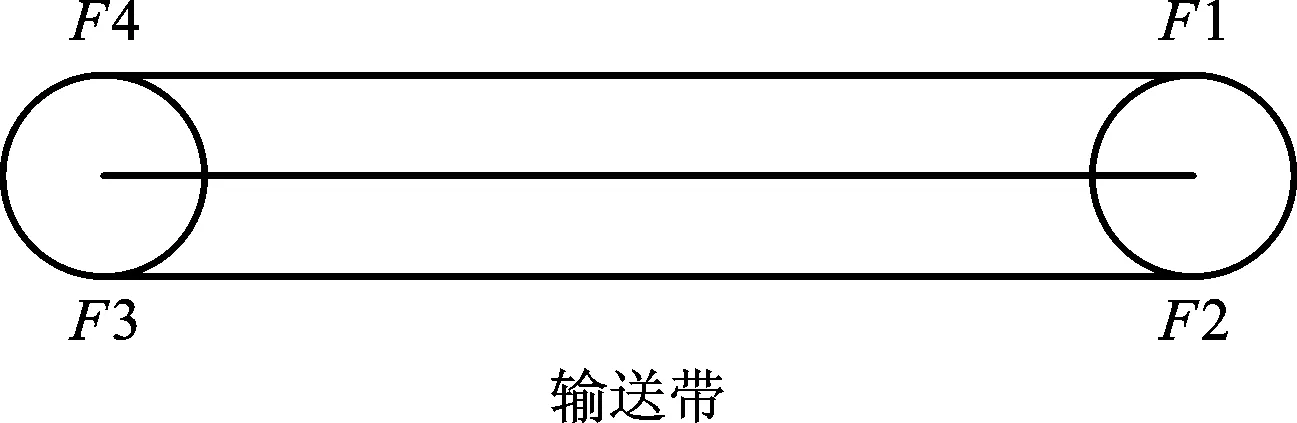

采用DTⅡ型固定式皮带输送机,输送物料为原煤,输送能力Q为40 t/h,粒度为0~100 mm,堆积密度ρ为900 kg/m3,安息角α为27°;输送带长度35 m,采用水平输送。1#皮带输送机示意见图2,等长三辊式槽形截面见图3。

图2 1#皮带输送机示意

图3 等长三辊式槽形截面

2.1.2 初定设计参数

带宽B为500 mm,带速v为1.0 m/s,上托辊间距a0为1.2 m,下托辊au为3.0 m,上托辊槽角λ为35°,下托辊槽角为0°,上、下托辊辊径为Φ89 mm,导料槽长度为4.5 m。

2.1.3 由带宽、带速验算输送能力

Im=Svkρ

Q=3.6Svkρ

式中:Im——输送能力,kg/s;

S——输送带上物料的最大横截面积,m2;

v——带速,m/s;

ρ——松散密度, kg/m3;

k——倾斜系数;

Q——输送能力,t/h。

由α=27°,得θ=(0.50~0.75)α,取θ=0.6×27°=16.2°。

S1=tanθ/6[l3+(b-l3)cosλ]2

=(tan16.2°/6)[0.2+(0.4-0.2)×

cos35°]2

=0.006 4(m2)

S2=[l3+(b-l3)/2cosλ)[(b-l3)/2sinλ]

=[0.2+(0.4-0.2)/2cos35°][(0.4-0.2)/2sin35°]

=0.016 2(m2)

S=S1+S2=0.006 4+0.016 2

=0.022 6(m2)

式中:b——有效带宽(带宽×0.9-0.05),m;

θ——动堆积角,一般为安息角的50%~

75%;

l3——中辊长度(三辊式槽形),m。

(1)确定k值

k=1-S1/S(1-k1)

k1=[(cos2δ-cos2θ)/(1-cos2θ)]1/2

式中:k1——上部S1断面的减小系数;

δ——带式输送机的倾斜角,(°);

θ——被运物料的动堆积角,(°)。

k=1-0.006 4/0.022 6{1-[(cos20°-cos216.2°)/(1-cos216.2°)]1/2}=1

(2)Im=0.022 6×1.0×1×900=20.34(kg/s)

Q=3.6Im=3.6×20.34

=73.224(t/h)

可见,能满足40 t/h的输送能力要求。

2.1.4 圆周驱动力及传动功率计算

(1)圆周驱动力FU

FU=CfLg[qRO+qRU+(2qB+qG)cosδ]+qGHg+FS1+FS2

(1)

式中:C=(L+L0)/L,其中L0是附加长度,一般取值在70~100 m,实践中,输送机长度小于80 m也可用上式计算;

f——模拟摩擦系数,根据工作条件及制造、安装水平选取,由于煤球车间环境为多粉尘,f取0.03;

L——输送机长度(头、尾滚筒中心距),m;

H——输送机卸料段和装料段的高度差,m;

g——重力加速度,取9.81 m/s2;

qRO——承载分支托辊单位长度旋转部分质量,kg/m;

qRU——回程分支托辊单位长度旋转部分质量,kg/m;

qB——单位长度输送带的质量,kg/m;

qG——单位长度输送物料的质量,kg/m;

FS1——特种主要阻力,即托辊前倾摩擦阻力及导料槽摩擦阻力,N;

FS2——特种附加阻力,即清扫器、卸料器及翻转回程分支输送带的阻力,N。

输送机承载分支单位长度(机长)托辊旋转部分质量qRO:

(2)计算每米长输送带质量qB

初选输送带CC- 56,Z=3。查有关资料可知,CC- 56输送带的每层质量1.36 kg/m2,上胶厚δ1=3.0 mm,下胶厚δ2=1.5 mm。1 mm厚胶料质量1.19 kg/m2,qB=[3×1.36+(3.0+1.5)×1.19]×1.0=9.435(kg/m)。

(3)计算每米长输送物料的质量qG

qG=Ivρ/v=Q/3.6v=40/3.6/1.0

=11.111 (kg/m)

(4)计算特种主要阻力FS1

(5)计算特种主要阻力FS2

清扫器的摩擦阻力Fr:

Fr=Apμ3=0.025×8×104×0.6=1 200(N)

式中:A——清扫器接触面积,1个头部清扫器和2个空段清扫器,A=0.5×0.01×1+1.0×0.01×2=0.025(m2);

p——清扫器和输送带间的压力(一般取3×104~10×104N/m2);

μ3——输送带和清扫器间的摩擦系数,μ3=0.5~0.7。

无卸料器Fa=0,FS2=Fr+Fa=1 200+0=1 200(N)。

代入式(1)中得:

FU=3×0.03×35×9.81×[5.2+1.59+(2×9.435+11.111)]+11.111×0×9.81+22.71+900=2 359.09 (N)

(2)传动功率

PA=FUv=2 359.09×1.0=2 359.09(kW)

PM=PA/η=2 359.09/0.85=2 775.4(kW)

采用电动滚筒型号DTYⅡ- 30- 100- 5040。

2.1.5 输送带张力计算

(1)限制输送带下垂度的最小张力

承载分支:Fmin≥ao(qB+qG)g/[8(h/a)min],取(h/a)min=0.01,ao=1.2 m,则:

Fmin≥1.2×(9.435+11.111)×9.81/8/0.01=3 023.36 (N)

回程分支:au=3.0 m,则:

Fmin≥auqBg/[8(h/a)min]=3×9.435×9.81/8/0.01=3 470.9(N)

(2)输送带工作时不打滑需保持的最小张力

F2 min≥FU,max/(eμψ-1)

启动时电动滚筒上最大圆周力,FU,max=FUKA,取KA=1.5;FU,max=2 359.09×1.5=3 538.64(N)。

查得尤拉系数eμψ=2.7,则:F2min≥3 538.64/(2.7-1)=2 081.55(N)。

由F2 min=2 081.55 N,计算输送机各点张力,忽略附加阻力,可得F4点张力:

F4=F2-qBHg+Fr+fLg(qRO+qB)

=2 081.55-9.435×0×9.81+1 200+0.03×35×9.81×(5.2+9.435)

=3 432.301>3 023.36(N)

取F2=2 081.55 N,可得稳定工况下F1max=F2+FU=2 081.55+2 359.09=4 440.65(N)

(3)输送带层数计算

Z=F1maxn/(Bσ)=4 440.65×12/(500×56)

=1.9(层)

式中:Z——输送带层数;

F1max——输送带最大张力,N;

n——输送带安全系数;

B——输送带带宽,mm;

σ——纵向扯断强度,N/(mm·层)。

按有关资料查知取3层,与初选相同。

2.1.6 螺旋拉紧装置计算

G=2.1[FU/g/(eμψ-1)+(qB+qRU)fLh-qBH]

=2.1×[2 359.09/9.81/(2.7-1)+(9.435+1.59)×0.03×35-9.435×0]

=321.38 (N)

2.1.7 校核辊子载荷

(1)静载计算

承载分支托辊P0=eao(Im/v+qB)g,e为辊子载荷系数,取三节辊e=0.8。则:P0=0.8×1.2×(20.322/1.0+9.435)×9.81=280.24 (N)。

查表知,上辊辊径Φ89 mm,L=200 mm,轴承为4G204型,承载能力2 740 N,能满足要求。

回程分支托辊。PU=eauqBg,查有关资料知一节辊e=1,则:PU=1×3.0×9.435×9.81=277.67 (N)。

查有关资料知,下辊辊径Φ89 mm,L=600 mm,轴承为4G204型,承载能力1 070 N,能满足要求。

(3)动载计算

2.2 2#~6#输送机的选型

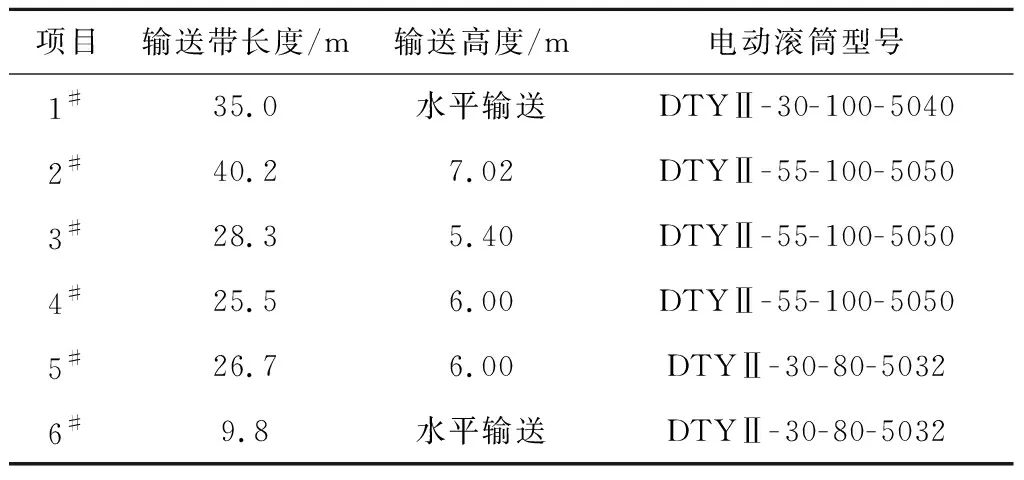

2#~4#皮带输送机采用DTⅡ型固定式皮带输送机,输送物料为原煤,输送能力Q为40 t/h,粒度为0~10 mm,堆积密度为900 kg/m3,安息角α为27°。5#~6#皮带输送机采用了DTⅡ型固定式皮带输送机,输送物料为熟石灰,输送能力Q为20 t/h,粒度为0~10 mm,堆积密度为500 kg/m3,安息角α为30°。根据上述1#皮带输送机选型步骤,确定2#~6#皮带输送机的选型(见表1)。

表1 1#~6#皮带输送机有关工艺参数及选型

项目输送带长度/m输送高度/m电动滚筒型号1#35.0水平输送DTYⅡ-30-100-50402#40.27.02DTYⅡ-55-100-50503#28.35.40DTYⅡ-55-100-50504#25.56.00DTYⅡ-55-100-50505#26.76.00DTYⅡ-30-80-50326#9.8水平输送DTYⅡ-30-80-5032

3 灰煤自动配比

灰煤配比采用THPL-A微机配料系统,是专为化肥行业原料车间碳化煤球设计的煤球灰煤比微机自动配料系统,能较好地控制灰煤配比,提高碳化煤球质量,减轻劳动强度。灰煤配比系统由煤贮料仓、灰贮料仓、调速电子皮带秤、变频控制柜、微机等组成。

(1)贮料仓的料仓大小根据台时产量设计,满仓时,物料可用3 h以上;仓壁上安装2台振动电机,当料仓内搭拱无法下料时,可根据需要拍打料仓。

(2)调速电子皮带秤由UDE30KG传感器、皮带秤秤架、信号放大器、测速传感器、环形裙边皮带、电机减速机等组成。

(3)变频控制柜由变频调速控制器及控制电路通过接收传感器实时信号,调整电子皮带秤的转速来控制给料量,可实现物料按比例进行自动配料。

(4)微机采用工业主板和转换板卡,可靠性高;通过微机设定台产、物料比例,由外部设备实现配比;同时微机软件具有统计报表等管理功能。

(5)采用双螺旋送料搅拌器,使煤和石灰充分搅拌并输送。

4 结语

改进后的煤球生产线投入使用后,皮带输送机均能满足生产要求。长庆公司原料车间经自动化改造后可减少工人30名,按年工资2万元/人计,共节省60万元;设备投资、灰煤自动配比系统、电动滚筒、制作DTYⅡ输送机材料、煤仓、灰仓、人工费用等合计50万元,不到1年即可收回成本,效益非常显著。