氮气吹扫管线煤浆泄漏原因分析与处理

吴 欢

(中石化宁波工程有限公司 浙江宁波315103)

1 存在问题

某企业建成并投产的以煤为原料制取氢气的生产装置(以下简称煤制氢装置A)为目前国内煤制氢气产气量最大的生产装置,气化系统采用美国GE公司德士古水煤浆加压气化工艺,气化压力6.5 MPa,温度1 300~1 400 ℃,建设规模为有效气(H2+CO)产量200 000 m3/h(标态)。煤制氢装置A原氮气吹扫系统是1条氮气总管分别与煤浆系统及氧气系统相连,在其开车准备阶段,发现有煤浆泄漏至高压氮气吹扫管线的现象,存在安全隐患。

2 原因分析

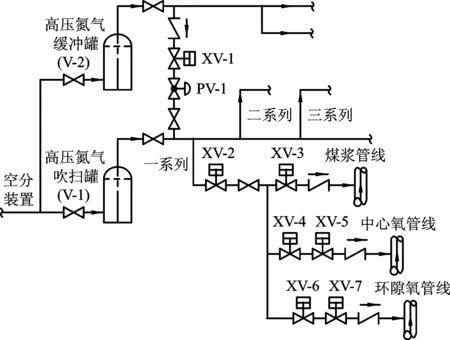

改进前高压氮气吹扫系统工艺流程见图1。

图1 改进前高压氮气吹扫系统工艺流程

从图1可以看出:高压氮气由空分装置分别输送至高压氮气吹扫罐(V- 1)和高压氮气缓冲罐(V- 2)存储;高压氮气吹扫罐用于煤浆管线和氧气管线吹扫,高压氮气缓冲罐通过2只氮气罐间的跨线(连接线)可补充吹扫氮气。

吹扫煤浆系统和氧气系统的氮气吹扫管线是从同一总管接出,在煤浆管线和中心氧管线、环隙氧管线上均设有气动开关阀门和单向阀,煤浆系统和氧气系统通过这些阀门实现相互间的隔离。对吹扫煤浆管线的氮气源没有要求,但对吹扫氧气管线的氮气源要求格外严格。

根据操作程序,煤浆系统投用前,高压氮气系统必须接高压氮气先投入运行,煤浆系统才能投入运行,这样煤浆才难以窜入位于XV- 3上游的高压侧管线,也可有效避免煤浆窜入氧气系统的可能。泄漏的煤浆能够倒窜至XV- 3的上游,说明投用煤浆时XV- 3处于开启状态。所以,其原因是操作人员未按照正常的操作程序进行操作,再加上XV- 3本身存在严重的质量问题。

3 处理措施

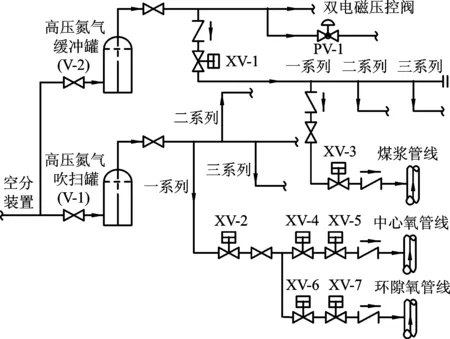

在煤制氢装置A开车投用前,将吹扫煤浆系统的氮气管线与吹扫氧气系统的氮气管线从源头上进行分离,杜绝煤浆泄漏窜入氧气系统的可能。改进后高压氮气吹扫系统工艺流程见图2。

图2 改进后高压氮气吹扫系统工艺流程

从图2可以看出:氧气系统的氮气吹扫仍由高压氮气罐提供气源,但煤浆系统的吹扫改由通过氮气缓冲罐提供气源;原设计中2只氮气罐间的连接线改为煤浆系统的吹扫总管,原管线中的止回阀和开关阀门作为总管切断阀门;同时在煤浆系统氮气吹扫管线上设置双阀切断,即增加切断阀和止回阀各1只,便于操作及管线检修。

4 完善改进措施

高压氮气吹扫系统工艺流程修改后,高压氮气吹扫罐(V- 1)氮气贮量可满足氧气系统的3个系列同时吹扫的用量;而高压氮气缓冲罐(V- 2)的氮气在用于煤浆系统吹扫的同时还需用于高压冷凝液罐(图2中双电磁压控阀PV- 1所在管线用途)的保压及其他用途,因此,与原流程相比,高压缓冲罐(V- 2)可能出现频繁充压情况,即空分装置的液氮泵启动会更频繁。

原流程中2只氮气罐间的连接线补氮用的双电磁压控阀(PV- 1)现改用在高压冷凝液罐的保压管线上;当用于煤浆系统吹扫的高压氮气缓冲罐(V- 2)压力降至低设定值时,联锁动作双电磁压控阀(PV- 1)切断用于冷凝液罐的保压的高压氮气,以保证气化炉安全停车的氮气用量。

管线、仪表流程修改完成后,对氧气系统和煤浆系统分别进行了吹扫测试,为2只氮气罐的压力设定、逻辑联锁提供了可靠数据,保证了气化炉的安全联锁。