DC207型甲醇合成催化剂升温还原总结

余学军 杨 炎

(晋煤湖北三宁化工股份有限公司 湖北枝江443206)

湖北三宁化工股份有限公司氮肥厂具有年产200 kt氨醇、300 kt碳酸氢铵的生产能力,匹配1套中压甲醇系统。中压甲醇系统2#甲醇合成塔装填了由临朐瑞祥精细化工有限公司生产的DC 207型甲醇合成催化剂,于2014年1月5日升温还原结束后并入生产系统,投入生产运行以来,效果良好。

1 中压甲醇系统概况

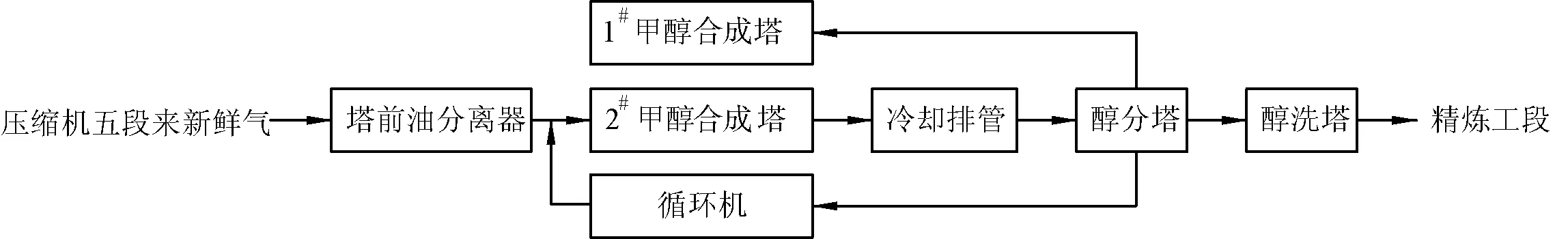

该套中压甲醇系统由1#(Φ1 400 mm)和2#(Φ1 200 mm)甲醇合成塔及其相应的换热、分离设备组成,系统压力为13.5 MPa,按最大产醇量为60 kt/a设计,2台甲醇合成塔可串、可并、可倒,醇氨比可根据市场行情进行调节。2#甲醇合成塔单塔工艺流程示意见图1。

来自压缩机五段的新鲜气体经塔前油分器分离油污杂质后进入1#和2#甲醇合成塔进行反应,反应后的气体进入冷却排管进行热交换,然后进入醇分塔进行气液分离,所得粗甲醇进入中间槽贮存计量,剩下气体一部分进行系统循环,另一部

图1 2#甲醇合成塔单塔工艺流程示意

分作为另一塔原料气进行反应,然后经冷却排管、醇分塔,一部分气体再参加系统循环,醇后气全部经过醇洗塔净化处理,所得稀甲醇回收至精醇岗位,气体送至精炼工段。

2#甲醇合成塔主要设备参数见表1。

2 催化剂的升温还原

2.1 催化剂升温还原方案

更换甲醇合成催化剂期间,1#甲醇合成塔正常生产,2#甲醇合成塔装填DC 207型甲醇合成催化剂14 t。DC 207型甲醇合成催化剂的特性:褐黑色圆柱体,粒度为Φ5.0 mm,堆密度为1.4~1.6 g/cm3,径向抗压碎强度≥145 N/cm,比表面积70~90 m2/g。

表1 2#甲醇合成塔主要设备参数

选用膜提氢装置中间氢氮气作为原料气,气体成分:φ(H2)≥60%,φ(CO+CO2)≤25×10-6。由临朐瑞祥精细化工有限公司提供的催化剂升温还原方案见表2。

表2 催化剂升温还原方案

2.2 催化剂升温还原过程

系统加盲板与外系统隔绝,防止CO等有害气体漏入系统。用体积分数99.9%的氮气置换系统,使系统中氧体积分数低于0.2%,再向系统充膜提氢装置的中间氢氮气升压至5 MPa,开启循环机并加满循环量后,调节电加热器负荷按预定方案进行催化剂升温还原。升温还原期间,每4 h分析1次入塔气中CO,CO2及H2含量。床层温度达60 ℃时,试放水,以后每0.5 h放水1次,认真称量并做好记录。升温还原中,以半小时出水量作为调控温度的主要参考依据,超标时恒温;在连续2次小于指标的情况下,才能提高1~2 ℃。80 ℃以后,应每4 h分析1次出塔气中CO2含量,当φ(CO2)≥1%时,在保证塔压稳定的前提下,采取连排连补的方式,通过甲醇合成塔塔后放空来降低出塔气中CO2含量。控制平面温差在1~2 ℃,轴向温差<15 ℃。60~100 ℃时,出水量应该达到理论出水量的50%左右。100 ℃ 左右时,注意观察温度变化,如温度波动不稳或停滞不升,可能热电偶套管有水,应及时处理。床层温度升至140~160 ℃,进入催化剂还原的第2个反应高峰期,此时升温速率要小,同时应及时补气以稳定系统压力,并保证足够空速。240 ℃ 时,如连续3次出水量<6 kg/h或合成塔进、出口氢气含量相等,还原结束。还原结束后,按方案恒温。恒温结束后换气,换气要求:压力10.0~13.5 MPa,升压速率不能>0.2 MPa/min;换气时,入塔气的CO起始体积分数应≤0.5%,且上升不能太快。换气结束后转为轻负荷运行,轻负荷运行条件:热点温度(230±5) ℃,入塔气中φ(CO)≤3.0%,入塔气压力10.0~13.5 MPa,升压速率0.2~0.5 MPa/min,运行1台循环机。

3 系统初运行情况

升温还原结束后并入系统,系统运行平稳、操作简单,新鲜气气量折185 m3/min的6 M32型压缩机3台,1台循环机运行。系统压力10.5~13.5 MPa,热点温度(240±5) ℃,系统进口气体:φ(CO)在1.0%~3.0%,φ(CO2)<1.0%;系统出口气体:φ(CO)≤0.5%,φ(CO2)≤0.4%。

4 升温还原操作要求和意外情况处理

(1)升温还原要求在高氢、高空速、低水汽含量和低温还原的条件下进行。

(2)升温应缓慢,还原速度应均衡,必须严格将半小时出水量控制在指标范围内;严格控制床层温度、入塔压力、气体成分,并保持循环量的稳定;出水量少时,可适当提温;出水量高时,应减缓升温速率或恒温。

(3)升温还原初期,应密切注意床层温度,及时分析入塔气中各种组分的含量,根据分析数据、床层温度、出水情况来控制还原的进度,防止因阀门失灵、流量不准、分析失误等因素烧坏催化剂。

(4)还原过程中,若出现停电或循环机故障,应立即停止补氢,切断电炉电源,并在甲醇合成塔塔后卸压放空,及时移出反应生成的水,以减少因催化剂反复氧化而造成活性下降。

(5)密切观察出水的颜色,如果过滤后为蓝色,则为氨含量超标,应及时采取相应处理措施。