采用反渗透技术对脱盐水系统改造

崔文科

(山西阳煤丰喜肥业〔集团〕有限责任公司 山西运城044000)

1 脱盐水系统改造前基本情况

1.1 脱盐水系统分布情况

目前,山西阳煤丰喜肥业(集团)有限责任公司临猗分公司脱盐水系统分两大部分:①2003年配套甲醇装置新建的200 m3/h甲醇脱盐水系统,采用反渗透技术+阴阳床工艺,产品水质量高,出水电导率≤0.2 μS/cm,能满足2台75 t/h锅炉及甲醇系统用水工艺要求;②合成氨厂区(3个分厂)随3套尿素装置扩建及不同用水要求建成的1#~4#脱盐水系统。1#脱盐水系统(2000年5月投运,产水量为140 m3/h)采用反渗透技术,由于已连运多年,产水量下降至125~130 m3/h,已超期运行2年多,脱盐率由98.0%降至96.5%,出水电导率≤35 μS/cm,碱度30~40 mg/L;2#和3#脱盐水系统(1997年前建成)采用电渗析技术,总产水量90~130 m3/h,脱盐率在50.0%左右,出水电导率约300 μS/cm、碱度在150~180 mg/L。2#和3#脱盐水系统电渗析水(90~130 m3/h)与1#脱盐水系统反渗透水(125~130 m3/h)混合后利用尿素系统余热升温,然后供锅炉(2×75 t/h,130 t/h)使用;多余水溢流回供水分厂冷凝液储槽,混合后温水分别作为3个合成氨分厂的合成废热锅炉、吹风气回收装置、造气夹套、变换系统等补给水。4#脱盐水系统(2003年建成,产水量为50 m3/h)采用反渗透技术+阴阳床工艺,出水电导率≤5 μS/cm、碱度为6~8 mg/L,无备用床,在再生时只能直接补充反渗透水,主要用于3个分厂变换系统喷水和10 t/h锅炉。

1.2 存在问题

二期甲醇装置目前正处于试车阶段,全厂采暖系统使用的脱盐水是来自于尿素系统余热换热后的热脱盐水。甲醇装置脱盐水产量195 m3/h,供2×75 t/h锅炉及甲醇装置生产使用,同时向合成氨厂区送水30 m3/h(进入1#脱盐水池)。甲醇装置脱盐水系统与锅炉、甲醇装置自身生产用水基本平衡,估计生产正常后脱盐水量应有所下降。合成氨厂区补充脱盐水190 m3/h左右(其中3套尿素装置循环水共补27 m3/h),甲醇装置用量170~180 m3/h,共需要补脱盐水360~370 m3/h,全厂的反渗透(RO)脱盐水系统产水能力为330 m3/h,电渗析脱盐水系统补充约为40 m3/h。但考虑每年3月停用采暖后,热脱盐水经冷却后的冷脱盐水水量减少,冷脱盐水需用量由冬季195 m3/h增至270 m3/h的问题,经统计后多出64 m3/h(温度70~80 ℃)热水应采取必要的回收措施。

由于采用电渗析技术的脱盐水系统所产水与采用反渗透技术的脱盐水系统所产水的水质差别较大,造成锅炉所产的蒸汽品质差,电渗析技术产水水质与工艺用户要求不相符合;全厂脱盐水用量和产量也是刚好平衡,如果有1套反渗透系统发生故障,势必造成甲醇装置减量运行甚至停车。

2 技术改造内容

2.1 改造方案

为了适应生产规模扩大的需要,将原3#脱盐水系统改用反渗透工艺,产水量为100 m3/h,反渗

透产品水的回收率≥75%,1年内反渗透脱盐率≥98%,3年内反渗透脱盐率≥97%,利用其原来的厂房和一次水管。脱盐水用量大时,开启3#脱盐水系统供锅炉用水;脱盐水用量小时,将其作为备用系统。剩余所需的64 m3/h热水解决办法:2#合成氨系统冰机循环水系统位于冷凝液槽旁,循环水系统负荷较轻,夏季凉水温度一般在22~24 ℃,在其附近安装1台换热器,冷却后回收至脱盐水槽,且对循环水冷却不会造成大的影响,此换热器可利用闲置的换热器(2#脱盐水系统停运)。

3#脱盐水系统建成后,合成氨厂区的1#和3#脱盐水系统的反渗透水总产量可达240 m3/h,尚富裕约70 m3/h反渗透脱盐水。当甲醇装置和合成氨厂区的某一反渗透脱盐水系统需要检修或发生故障时,可及时得到互补,保证生产装置的正常生产运行。

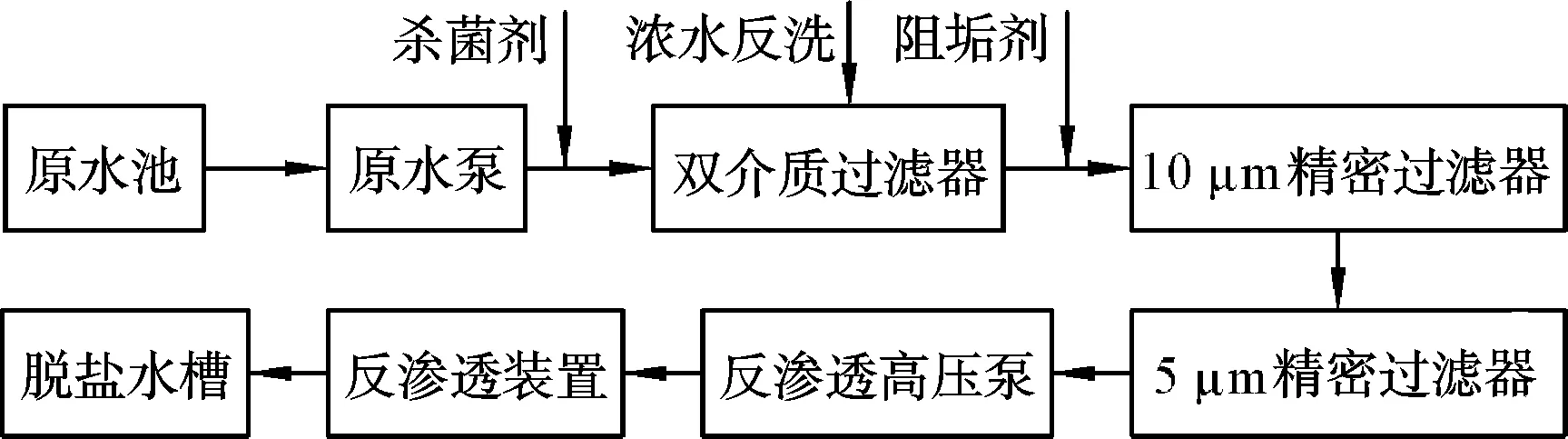

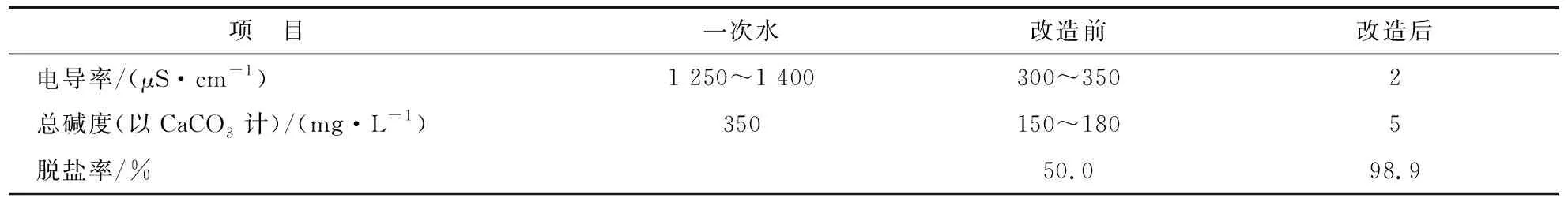

3#脱盐水系统工艺流程见图1。一次水(进口)及改造前(电渗析工艺)、后(反渗透工艺)脱盐水水质对比分析见表1。

图1 3#脱盐水系统工艺流程

表1 一次水(进口)及改造前(电渗析工艺)、后(反渗透工艺)脱盐水水质分析对比

3 改造效果

3#脱盐水系统改造后,反渗透产品水出水量为100 m3/h,反渗透产品水回收率达76.5%,反渗透脱盐率达98.9%,电导率达2 μS/cm,碱度在5 mg/L左右。

3#脱盐水系统改造完成后,山西阳煤丰喜肥业(集团)有限责任公司临猗公司的脱盐水系统将更加完善,全厂水质统一,有利于脱盐水的调配,不会再出现因水质差而导致管线结垢、变换催化剂结垢、系统阻力大等问题,也不会因脱盐水系统故障而引起生产装置减量运行。

3#脱盐水系统采用电渗析工艺时,除盐率低,每年维修费约60万元,能耗也高;3#脱盐水系统采用反渗透工艺后,每年维修费降低约30万元。仅计脱盐水系统的耗电和辅材费用,反渗透工艺脱盐水成本约0.48元/m3,电渗析工艺脱盐水成本约1元/m3,年生产时间以8 000 h计,每年可节约44万元。因此,此次改造经济效益可观。