废钢破碎线喂料滚筒变频控制的设计与实现

文 / 江苏鼎豪再生资源设备有限公司 杨晓敏 卢圣祥 王向阳

废钢破碎生产线是当今最新进的废钢加工设备。经过废钢破碎生产线加工处理的废钢是洁净的优质钢,其自然堆积密度为1.2~2.2t/m3,是理想的炼钢炉料[1]。江苏某再生资源设备有限公司2010年开始自主研发废钢破碎线,并于2012年成功开发出2000马力的大型破碎线。并且此条破碎线在多个细节部分采用了技术领先的电气控制方式,尤其是对喂料滚筒的喂料控制。

目前,国内生产的破碎线喂料控制系统有两个不足之处,一是喂料速度不易控制,喂料速度过快,破碎机主机经常处于超载状态,容易损伤破碎机锤头,甚至使电机堵转。喂料速度过慢,破碎机主机经常处于负载不足,“吃不饱”的状态,无法实现较好的产能。二是喂料滚筒运行稳定性不足,由于进料不均匀,喂料滚筒负载不平衡,导致轴承两端所受轴向力和径向力不均衡,长期运行易导致滚筒轴承咬死和损伤的问题。

江苏某再生资源设备有限公司生产的2000马力的废钢破碎线对喂料滚筒的控制采用施耐德ATV71系列变频器。利用 S7-300系列PLC与变频器进行通讯,在操作室便可以实现对现场喂料滚筒进行监视和控制,并且针对现场进料情况更改喂料滚筒的速度和进行力矩跟随控制,实现了对喂料滚筒的平稳、可靠、高效率的控制。

一、变频器的优点

1. 变频调速的节能

由于采用变频调速后,风机、泵类负载的节能效果最明显,节电率可达到20%~60%。对于一些在低速运行的恒转矩负载,如传送带等,变频调速也有节能效果。除此之外,原有调速方式耗能较大者(如绕线转子电动机等),原有调速方式比较庞杂,效率较低者(如龙门刨床等),采用了变频调速后,节能效果也很明显。

2. 变频调速在电动机运行方面的优势

变频调速很容易实现电动机的正、反转。变频调速系统启动大都是从低速开始,频率较低。加、减速时间可以任意设定,故加、减速时间比较平缓,起动电流较小,可以进行较高频率的起停。变频调速系统制动时,变频器可以利用自己的制动回路,将机械负载的能量消耗在制动电阻上,也可回馈给供电电网。除此之外,变频器还具有直流制动功能,需要制动时,变频器给电动机加上一个直流电压,进行制动,则无需另加制动控制电路。

3. 以提高工艺水平和产品质量为目的的应用

变频调速除了在风机、泵类负载上的应用以外,还可以广泛应用于传送、卷绕、起重、挤压、机床等各种机械设备控制领域。它可以提高产成品率,延长设备的正常工作周期和使用寿命,使操作和控制系统得以简化,有的甚至可以改变原有的工艺规范,从而提高了整个设备控制水平[2]。

二、废钢破碎线滚筒喂料控制系统

1. 破碎生产线滚筒喂料部件的简介

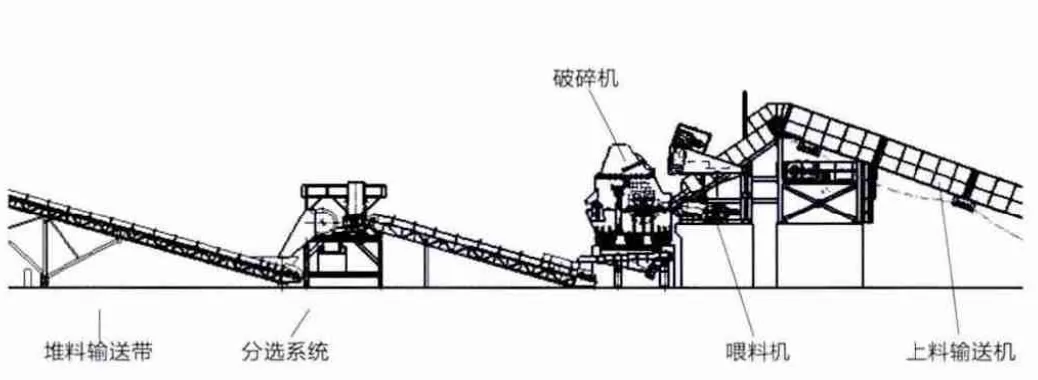

破碎生产线的工作原理是破碎机在高速、大扭矩的高压电机驱动下,主机转子上的锤头击打进入容腔内的废钢,通过衬板与锤头间形成的空隙,将待破碎物撕裂成合乎要求的破碎物,再在分选设备的作用下,得到纯度较高的优质破碎钢。废钢破碎线包括上料输送机、喂料机、破碎机、除尘系统、分选系统、输送带等,如图1所示。

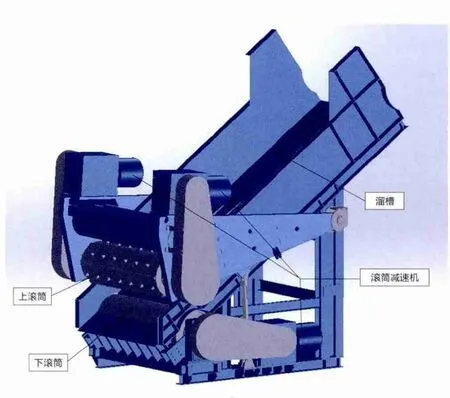

喂料机由臂架、溜槽、喂料滚筒、轴、电机、减速箱、链轮等组成,如图2所示。喂料滚筒是双滚筒,分为上滚筒和下滚筒。运行时,上下滚筒相对逆向转动,实现对物料的碾压和向前输送功能。同时上滚筒还可以上升下降,防止大物料卡阻在喂料口。

喂料滚筒上滚筒的驱动是由两台22KW减速机提供,下滚筒驱动是由一台22KW减速机提供,这三台减速机电机都是由变频器控制。

2. 喂料滚筒控制系统的网络结构

废钢破碎线的控制系统根据集中管理分散控制的思想,将整个控制结构分为中央控制室和其他的现场控制站。并且控制室和控制站之间以PROFIBUS总线连成一个有线数据通信网络。喂料滚筒变频器也是作为现场控制站来实现喂料滚筒电机的启动、停止、正反转以及调速等功能。

中央控制站采用西门子S7300 PLC,CPU采用中档的315-2DP,具有运算速度快,资源丰富等优点。计算机监控软件采用西门子W I NC C,它具有画面显示、趋势曲线、报警处理、报表处理、数据管理、网上浏览等功能。网络结构如上图3所示。

1.感受个人幸福,实现人生规划。社会转型和深化改革的时代背景凸显了正确的价值信念对于人生幸福的重要作用,感知幸福的能力是生活幸福的前提。高校马克思主义理论教育有助于大学生更好地感受个人幸福、实现自己的人生规划。幸福生活和人生规划不是个人漫无目的的空想,而是与社会、时代的要求紧密结合在一起的。幸福、快乐、成功的生活,需要从马克思主义批判旧世界发现新世界的哲学思维方式中汲取力量,在自我否定中获得发展,在自我超越中实现生命的跃迁,在理想和现实的张力中发挥自己的优势和特长,在自我价值和社会价值的统一中实现人生幸福。

图1 废钢破碎线组成示意图

图2 喂料滚筒组成示意图

图3 喂料滚筒控制系统网络结构示意图

3. 喂料滚筒变频控制方案的实现

(1)喂料滚筒对控制的要求

由于喂料上滚筒的结构特点是用两台相同功率的交流电机分别驱动左右链轮传动机构,而左右链轮传动机构之间有一刚性相连的连接轴,这样就使得上滚筒在传动结构上和负载的性质上变成了两台电机同时驱动一个负载的形式。

同时,两台变频器驱动两台电机负载有以下两点要求:一是两台变频器运行时必须保持严格的同步关系;二是两台变频器之间实现负载的动态和静态自动平衡分配。

(2)变频器的选择

采用一般的通用变频器给异步电动机供电时,可以实现电机的无极平滑调速。但是,调速时有静差,精度不高。而矢量控制变频器有像直流调速系统那样优异的调速精度和动态响应精度,因此本文作者采用施耐德的ATV71系列变频器作为滚筒电机的控制器。该系列变频器不但具有矢量控制功能,而且具有极大的瞬时过转矩以及其它的高动态性能。

(3)变频控制方案

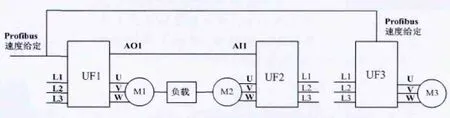

为了描述方便,上滚筒两个变频器定义为UF1和UF2,下滚筒变频器定义为UF3。由于上下滚筒需要保持一致,所以上滚筒和下滚筒变频器的速度给定值需要一致,上滚筒两个变频器实行主从控制。针对现场的控制效果,笔者准备了两种不同的控制方案。

将其中一个控制上滚筒电机的变频器UF1作为主动装置,另一台UF2作为从动装置。远程给定的速度值通过PROFIBUS分别送至主动装置和下滚筒变频器UF3。主动装置的转矩输出信号经主动装置的模拟量输出口AO1送至从动装置的模拟量输出口。而AI1模拟量输入口作为从动装置的转矩给定信号,并将主动装置设置成编码器反馈的速度闭环控制模式,而从动装置设置成带编码器反馈的直接转矩控制模式。这样从动装置输出的转矩就会紧跟主动装置的转矩值,确保主从装置的同步运行以及负载的动态和静态自动平衡。

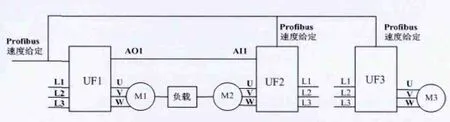

二是从动装置采用部分转矩更随的控制方案,见图5。

同样将其中一个控制上滚筒电机的变频器UF1作为主动装置,另一台UF2作为从动装置。再将远程给定的速度值通过PROFIBUS分别送至主从装置和下滚筒变频器UF3。主动装置的转矩输出信号经主动装置的模拟量输出口AO1送至从动装置的模拟量输出口。而AI1模拟量输入口作为从动装置的部分转矩更随信号。运行时,当无负载时从动装置的转矩理论上是与主动装置相等的,但是当两边负载不一致时(根据电流反馈判断),则使用转矩更随的功能,使得从动装置的转矩与主动装置的功能保持一致,从而实现主从装置实现负载的动态和静态自动平衡分配。

4. 喂料滚筒变频给定控制程序

图4 直接转矩给定控制方案图

图5 部分转矩更随给定控制方案图

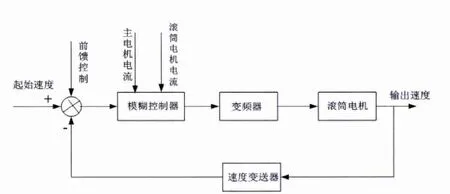

图6 滚筒喂料自动控制框图

破碎机喂料滚筒自动控制程序是江苏某再生资源设备有限公司开发的废钢破碎线控制系统中的创新部分之一,填补了国内破碎机的空白。

喂料滚筒自动控制程序主要目的是为了得到一个合理的速度设置值,从而输出给变频器,作为变频器的速度给定值。由于用户料场加工的破碎料品种形式不一,而且喂料的均匀度也不一样。用一定的喂料速度无法保证破碎机主机较高的生产效率,甚至喂料过猛还会导致主机过负荷堵转停机。因此喂料滚筒的速度控制尤为关键。

由于滚筒喂料的负载变化比较特殊,常规的控制方法难以给定合适的速度输出值。通过采集现场大量的数据和现场操作经验的积累。开发了模糊控制器对喂料滚筒进行控制。

模糊控制器[3]对输入的起始速度、滚筒电机电流以及主电机电流等参数进行汇总,计算得出合理的速度输出值,通过数据总线送到执行器即变频器,由变频器来控制喂料滚筒电机驱动喂料滚筒的运转。由于大多数参数反馈得来的,对一些异常的情况判断有时候出现滞后,因此在控制器前段加入前馈控制,在现场的应用是通过操作员操纵手柄来实现。前馈控制对有效的减少了异常情况的发生,使喂料滚筒的运行更加可靠。见图6,喂料滚筒变频控制的框图。

模糊控制的程序是通过S7-300PLC实现的,编程软件STEP7里的功能块FB支持STL语言,其强大的编程功能和简易的可读性也使得自动程序更易实现。

三、喂料滚筒控制系统在实际中的应用

江苏某破碎线的喂料滚筒变频控制系统的设计主要通过变频器实现,远程速度给定值通过PLC程序给定,并且主要参数在WINCC监控系统中都能够保存为趋势曲线。

目前,此套控制系统在中国再生资源有限公司江苏分公司的某一企业已经投入使用,该企业主要是以加工摩托车机架、摩托车机滤以及彩钢瓦为主。现场采用的是从动装置采用直接转矩给定控制方案,另一套方案经过试验验证可行,作为备选方案。虽然现场物料比较复杂,环境也比较恶劣,但是喂料系统一直运行可靠,很好的实现了控制要求。本文介绍的大型废钢破碎线,针对喂料滚筒的结构特点,利用变频器进行精密控制,通过Profibus-DP网络总线,可以对现场喂料滚筒实时有效控制,很好地实现了破碎生产线喂料系统的高效率、高可靠性和方便性的控制要求。同时,创新地利用变频器转矩跟随,以及自动喂料控制程序,克服了现有国产破碎机喂料系统的弊端,大大地提高了废钢的破碎效率。

[1].林加冲. 我国大型废钢加工设备生产使用概括[J]. 资源再生,2010(12): 28~33

[2].吴忠智. 吴加林. 变频器原理及应用指南[J].中国电力出版社.2007-9-1

[3].刘湘崇,梁彦,等. T-S模糊模型建模方法研究[J].信息与控制.2010,35(1)28~32.