生物质与煤共燃温度场的数值模拟

卢洪波,马玉鑫,祖国刚,方 剑

(东北电力大学能源与动力工程学院,吉林吉林132012)

生物质与煤混燃发电是将部分生物质与煤进行混燃,这样做可以有效缓解能源短缺。过去几十年中生物质与煤混燃技术的发展主要基于锅炉运行经验及小规模实验装置所测得数据,但由于实验装置昂贵,并且非预混燃烧过程十分复杂,所以结论很难在实际中应用。而随着计算机技术的发展,燃烧过程的数值模拟已经成为燃烧研究的重要手段,关于大型煤粉炉燃烧的数值模拟已有深入的研究[1-5],然而混烧生物质的数值研究多数以小型锅炉为研究对象,Kaer SK[6]采用商业软件CFX对33 MW秸秆炉排锅炉建立了独立的床层数学模型并进行数值模拟,得出炉内混合不好会导致飞灰含碳量的增加。Zhou H[7]等对在固定床上的秸秆燃烧进行了数值模拟,其重点是研究NO的生成和减少的原因。

S.R.Gubba和D.B.Ingham等通过改变炉膛进口生物质的形状以及粒径大小等因素对一台300 MW煤粉炉进行了数值模拟[8],认为生物质颗粒热传递模型对燃烧特性具有一定影响。国内Xuebin Wang,Houzhang Tan,Yanqing Niu等[9]对陕西宝鸡电厂300 MW煤粉炉进行了混燃的实验研究,然而国内对生物质与煤在大型煤粉炉中的数值模拟研究较少。本文着重以生物质与煤掺混比例为变量,对炉内温度场,流场进行了数值研究,目的在于为大型锅炉混烧生物质提供依据。

1 数学模型及基本方程

1.1 数学模型

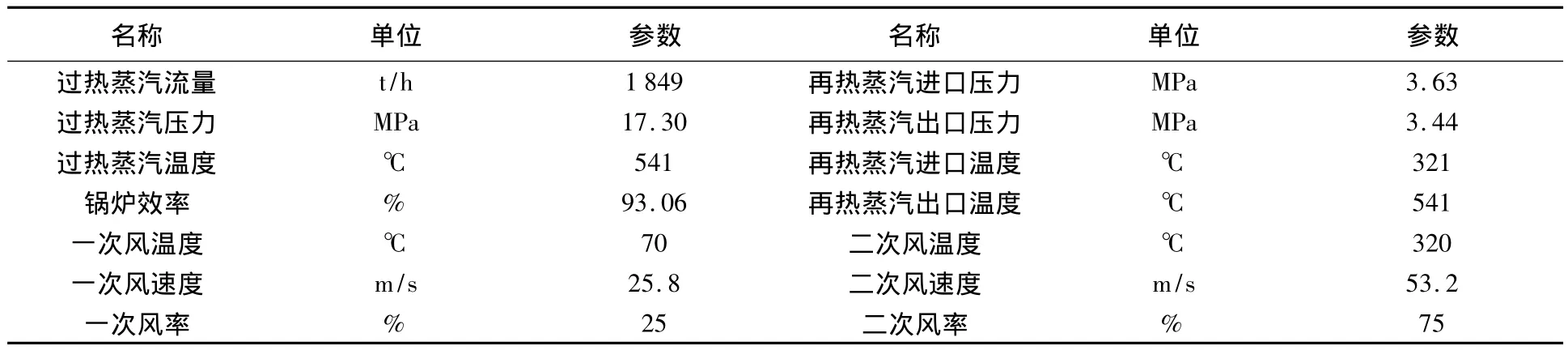

本文采用内蒙古乌拉盖褐煤以及秸秆为燃料,以内蒙古某电厂600 MW SG-205 9/17.5-M920型亚临界控制循环锅炉为计算实例。炉膛宽19 558 mm,深16 940.5 mm,采用正压直吹式制粉系统,锅炉配置6台ZGM123G中速磨煤机,每台磨的出口由四根煤粉管接至炉膛四角的同一层煤粉喷嘴,锅炉MCR和ECR负荷时均投五层,另一层备用。直流燃烧器四角布置,切向燃烧,采用成熟的浓淡分离宽调节比(WR)煤粉喷嘴,一、二次风喷嘴呈间隔排列。另外在燃烧器二次风室中配置了三层共12支轻油枪,采用机械压力雾化方式,燃油容量按30%MCR负荷设计。锅炉的主要设计参数如表1所示。

表1 锅炉主要设计参数

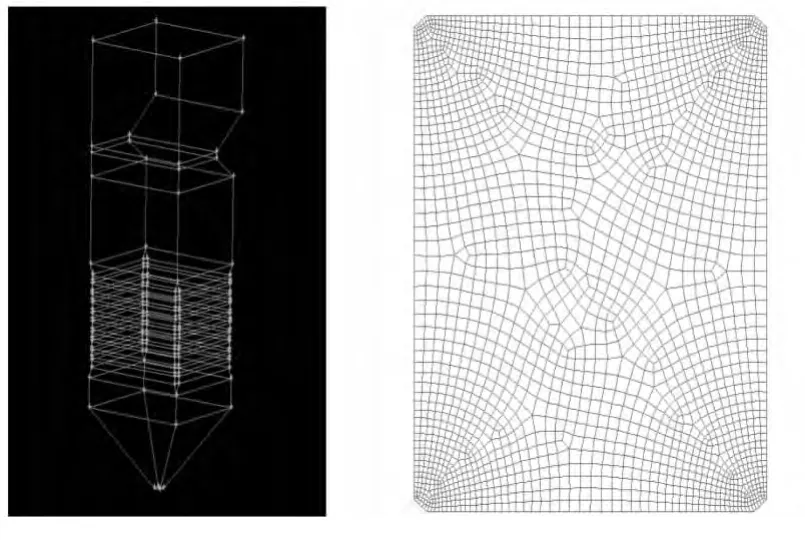

1.2 网格划分

本文根据该电厂炉膛的结构特点及流动特点,利用Gambit软件进行对炉膛进行网格划分,将整个计算区域分成五个区段:上炉膛区、燃烧器与上炉膛交接区、燃烧器区、冷灰斗与燃烧器交接区、冷灰斗区。为了减小因网格结构造成的数值伪扩散,本文采用贴体坐标法[10],在主要燃烧区喷口处进行局部网格加密处理,减少伪扩散引起的数值误差[11-12],以便提高计算精度。网格总数为436 099,最大扭曲率为0.81,符合计算要求,见图1。

图1 锅炉物理模型及水平切面网格分布

1.3 基本方程

基本控制方程包括连续性方程、动量方程、能量方程、状态方程[13-14]。燃烧计算采用非预混燃烧模型,气相湍流的输送采用标准k-ε模型,气相湍流的燃烧采用混合分数/PDF模型,焦炭的燃烧采用动力/扩散控制反应速率模型,辐射传热采用P-1辐射模型。

(1)动力学 /扩散控制反应速率模型控制方程为

式中:K为总的反应速率常数;n为化学反应级数,其数值在0到1之间;PO2为氧气的分压力。

本文采用动力学 /扩散控制方程速率模型模拟燃料的燃烧[15]。

(2)采用P-1辐射模型控制方程,对于辐射热流qr有如下方程:

式中:a为吸收系数;σs为散射系数;G为入射辐射。

采用P-1辐射模型计算辐射传热。

2 模拟结果讨论与分析

2.1 炉膛纵切面温度分布结果及分析

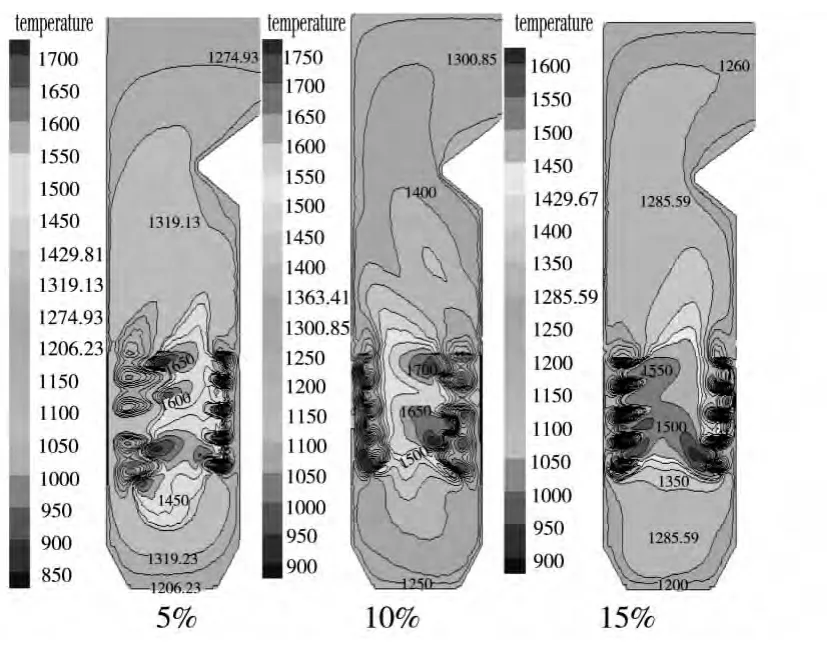

图2为三种工况下炉膛纵切面温度分布轮廓图。由该图可知:

图2 各比例下炉膛纵切面温度分布

(1)从图中可以看出模拟得到的炉膛出口(分隔屏下部)平均温度由1 300 K递减至1 250 K。Christensen KA等人通过实验证实K2SO4是在650~900℃区间从气相结晶析出,而KCI则是在700℃左右结晶析出[16]。所以在尾部烟道段KCI、K2SO4尚未析出结晶以气相形式存在,可以有效抑制结渣问题。

(2)炉膛中央燃烧最为剧烈,最高温度水平出现在燃烧器区域,随着炉膛高度的增加,温度水平逐渐降低。显然,得到的炉膛温度分布符合四角切向锅炉燃烧的规律。从图2可以看出,当掺混比例变化时,炉内的温度水平也在变化,随着掺混比例的提高,燃料的发热量降低,炉内的温度水平和燃烧器区域的最高温度都随之降低。

2.2 一次风第三层喷口截面热态流场结果及分析

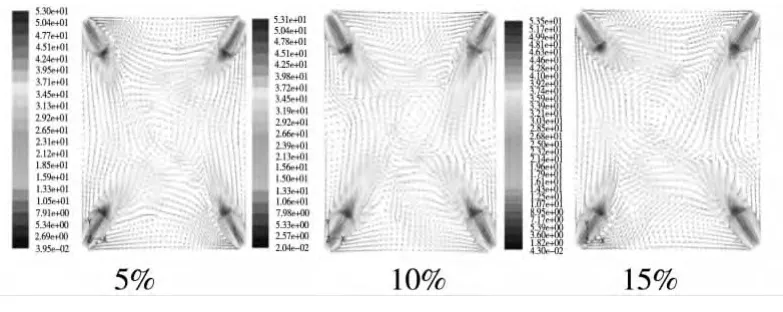

图3 燃烧区一次风第三层喷口截面流场矢量图

图3为三种工况下一次风第三层喷口截面热态流场矢量图,从图中可以明确的看出,在两层不同截面三个工况下都形成了直径大小适中的切圆,炉内燃料气流的充满度较好,形成了较强烈的扰动效果,此时对于燃料气流的着火条件较好,有利于燃料的燃尽。在贴近墙面的位置出现部分回流现象,这是由于射流喷出后不断卷吸高温烟气形成补气流。三个工况下的热态切圆无论是大小还是位置都相类似,说明混燃比例变化对炉内动力场无明显干扰。

2.3 燃烧区第三层喷口温度分布及分析

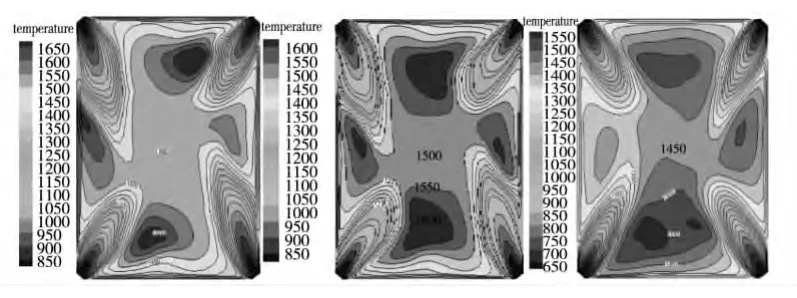

图4 燃烧区一次风第三层喷口所在截面的温度分布图

图4为三种工况下燃烧区一次风第三层喷口所在截面的温度分布图。从图中可看出,三个工况下的温度轮廓线分布相似。可以看到横截面上存在4个高温区,而且这4个高温区都集中在壁面附近。这一方面是由于上游射流的冲击作用使气流偏斜;另一方面,燃烧器喷口距离炉墙过近,假想切圆很大,温度升高后,气流膨胀的作用使得热态切圆增加。两种因素共同作用使得在壁面附近形成高温区。从图中可以清晰的看出,随着混燃比例的提高,各个位置的温度呈下降趋势。

3 结 论

(1)本文选取了合适的数学物理模型和几何结构模型,对炉内流场分布,温度分布进行了数值模拟,很好的得到了四角切圆煤粉炉炉内流动、传热和燃烧特性。模拟计算结果与锅炉实际运行情况吻合较好,验证了计算的合理性。为锅炉的设计、运行和改造的提供有益的参考。

(2)综合速度分布、温度分布可知:由于邻角气流的撞击和扰动作用,假想切圆直径较大,火焰容易贴墙,引起结渣。考虑结渣倾向问题,建议采用减小假想切圆直径、增加一次风率的方法来改善贴壁风速过高的状况。

[1]C.Yin,S.Caillat,J.Harion,B.Baudoin,E.Perez.Investigation of the flow,combustion,heat-transfer and emissions from a 609 MW utility tangentially fired pulverized-coal boiler[J].Fuel,2002,81:997-1006.

[2]S.Belosevic,M.Sijercic,S.Oka,D.Tucakovic.Three dimensional modeling of utility boiler pulverized coal tangentially fired furnace[J].International Journal of Heat and Mass Transfer,2006,49:3371-3378.

[3]T.Asotani,Y.Yamashita,H.Tominaga,Y.Uesugi,Y.Itaya,S.Mori.Prediction of ignition behavior in a tangentially fired pulverized coal boiler using CFD[J].Fuel,2008,87:482-490.

[4]刘敦禹,秦明,孙巧群,吴少华.600 MW超超临界墙式切圆锅炉燃烧过程数值模拟[J].热能动力工程,2011(01):1001-2060.

[5]钱力庚,樊建人,孙平,等.600 MW锅炉炉内流动与燃烧过程的数值模拟[J].动力工程,2001(21):1032-1038.

[6]Yang Y B,Robert Newman,Vida Sharifi,et al.Mathematical modeling of straw combustion in a 38 MW power plant furnace and effect of operating conditions[J].Fuel,2007,86(1-2):129-142.

[7]Zhou H,Jensen A D,Glarborg P,et al.Formation and reduction of nitric oxide in fixed-bed combustion of straw[J].Fuel,2006,85(5-6):705-71.

[8]S.R.Gubba,D.B.Ingham,K.J.Larsen.Numerical modelling of the co-firing of pulverised coal and straw in a 300 MW tangentially fired boiler[J].Fuel Processing Technology,2012:355-359.

[9]X.Wang,H.Tan,Y.Niu,M.Pourkashanian,L.Ma,E.Chen,Y.Liu,Z.Liu,T.Xu.Experimental investigation on biomass co-firing in a 300WM pulverized coal-fired utility furnace in China[J].Proceedings of the Combustion Institute,2011(33):2725-2733.

[10]郑昌浩,唐庆,徐旭常,等.采用贴体网格对四角切圆锅炉三维等温流场的模拟[J].中国电机工程学报,2002,22(7):29-34.

[11]林鹏云,罗永浩,胡瓅元.燃煤电站锅炉NOx排放影响因素的数值模拟分析[J].热能动力工程,2007,22(5):529-533.

[12]刘忠,阎维平,高正阳,等.超细煤粉的细度对再燃还原NO的影响[J].中国电机工程学报,2003,23(10):204-08.

[13]岑可法,樊建人.燃烧流体力学[M].北京:水利电力出版社,1991:255-322.

[14]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004:113-156.

[15]周力行,李力,李荣先,等.炉内两相流动和煤粉燃烧的双流体—轨道模型[J].工程热物理学报,2001,(22):771-774.

[16]Christensen KA,Stenholm M,Livbjerg H.The Formation of Submicron Aerosol Particles HCI and SO2 in Straw-Fired Boilers[J].Iournal of Aerosol Science,1998,29:42.