一种基于普通车床加工辊套夹具的设计

陈涛,周泉华

(武汉钢铁重工集团有限公司,武汉 430080)

1 问题分析

辊套结构通常因其具有一定的刚度且能减轻构件本体自重的优点,广泛地应用于各类精密的机械产品设计中,如连铸导流段的分节辊便是如此。同时辊套结构在满足使用性能要求的前提下又可以最大限度地降低成本。相较于长直轴,具有良好的抗弯特性,可以有效地避免长期使用后产生弯曲变形。但这种结构在机械加工过程中对其外表面的同心度精度要求较高,例如某连铸机导流分节辊套零件,如图1 所示。

图1 某连铸机导流分节辊套

传统的加工方案中,由于轴头位置内孔的特殊性,其定位装夹不可采用内卡装夹法。一般都是一端利用机床自带卡盘夹紧,另一端用机床尾座处的顶尖来顶紧。此装夹方法通常需要加工完一端后,对工件两端进行调换位置,再加工另一端。如此反复换位找正,无形中加大了找正装夹的难度系数和误差频率,难以保证产品的高精度要求。为保证辊套外圆的同心度,提高产品质量,特研制出了一种新型夹具。

2 夹具的设计

2.1 夹具的结构

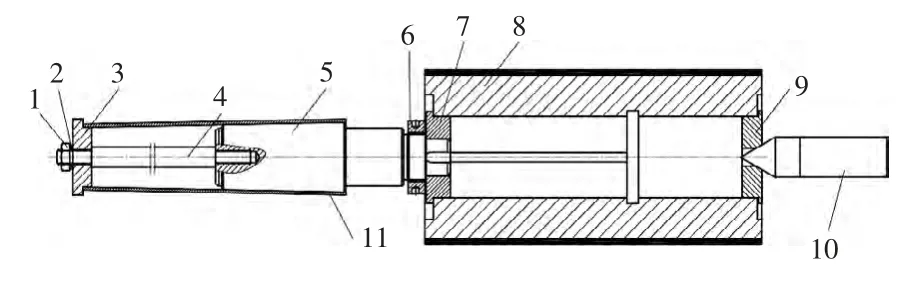

结合CW6163A 机床的规格,夹具的设计结构如图2所示。

图2 夹具结构示意图

2.2 夹具的原理

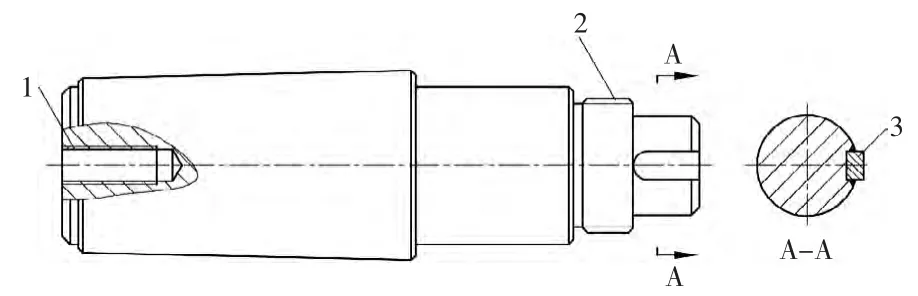

图3 锥形联接轴

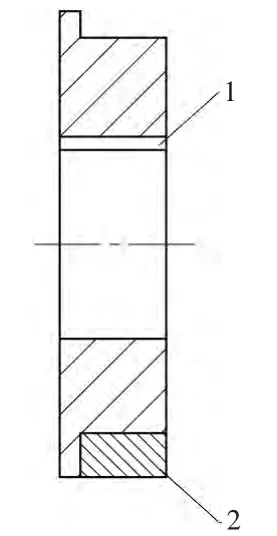

图4 左压紧端盖

莫氏锥度其本身就是一种可以实现严密衔接的联接方式[1],因此,根据机床主轴自身的莫氏6 号锥度特性,通过莫氏6 号锥度将联接轴5 与机床主轴内孔相联接,即联接轴5 其外圆锥度与主轴内孔相适配,莫氏6 号锥度值为2°59′12″。然后将双头联接螺杆4 一端与联接轴5相联接,另一端通过压紧端盖3、螺母1 等在螺母1 逐渐压紧的过程中更进一步地将锥形轴锁紧,使得莫氏6 号联接轴与机床主轴二者形成一种超常态化的紧固状态,并固定为一体。辊筒轴左端部的压盖也是通过一定的锥度与滚筒轴的内孔成紧配合状态,通过紧邻其后的锁紧螺母来将其彻底压紧、锁死。同时在左端盖与锥形轴右端部两处设计的有焊接键块方便定位,同时可以达到传递转矩的目的,便于找正、调整等。锥形轴及其右端键块设计结构如图3,左压紧端盖结构如图4 所示。而辊筒轴的右端盖同样是通过锥度形成紧配合与机床尾座来完成锁紧。整个联接完成后,通过先后的压紧和相适应的尺寸链,可以将工件与主轴固定为一体,从而达到一次走刀完成整个辊面加工的目的,消除了卡盘装夹的弊端。

2.3 夹具的使用过程

所有零部件的制作均可采用45 钢调质,其中莫氏锥度联接轴可采用42CrMo 调质处理,并对表面进行淬火处理即可。

首先需要将车床的自定心卡爪整体拆卸,然后将双头联接螺杆的一端螺纹锥形联接轴带螺纹孔的一端相联接;再将联接好后的轴按照机床主轴对应的锥度方向穿入主轴的通孔;在螺杆的另一端依次装上压紧端盖3、垫圈2 及螺母1;在锥形轴的右端螺纹部位依次装入锁紧螺母6,左压紧端盖7;将辊套吊运至对应位置平衡后,在辊套右端装入右压紧端盖;调整尾座顶尖;锁紧主轴最左端的螺母,使锥形轴联接更加紧固;调整锁紧螺母6 使其压紧左端盖,配合尾座顶尖整体压紧、锁死。

3 结 语

传统的辊套产品在机加工外圆表面时,无法精确地保证轴外圆表面的同心度要求,是因为自定心卡盘装夹时不可避免地融入了更多的人为操作因素。此夹具避免了辊套在机床上反复换位时人工找正误差;在确保产品精度的同时最大限度一定程度上降低了生产成本;且其结构简便,易于制作,适合批量辊套类产品的机械加工。

[1] Perriard J. Fatigue resistance of ITI implant-abutment connectors a comparison of the standard cone with a novel internally keyed design[J].Clinical Oral Implants Research,2002,13(5).