基于振动法的刀具磨损状态监测研究

陈会斌,黄民,马超

(北京信息科技大学 机电工程学院,北京 100192)

0 引 言

随着计算机技术的快速发展,现代机械制造系统正朝着柔性制造系统的方向发展。数控机床在加工过程中,刀具在切削金属的同时自身也会损坏,工业统计数据表明,机床故障中刀具失效导致的停机时间占据了总停机时间的1/3 左右。研究数据表明,安装有刀具监测系统的数控机床生产率提高了10%~60%,机床的利用率也提高了50%,同时也节约了30%左右的成本费用[1],因此对于机床刀具的实时监测意义重大。通常刀具损坏的形式主要是破损和磨损。破损包含脆性破损和塑性破损,常见的形式有崩刃、裂纹、剥落等。磨损则是指连续的渐进磨损。刀具磨损后,使得工件表面粗糙度变大,加工精度降低,切削温度升高,刀具的振动也明显增大,直至刀具不能正常使用。因此刀具磨损的在线状态监测研究对于加工质量、效率和加工成本,以及精度要求较高的数控机床来说至关重要。刀具磨损的在线监测也是数控自动化柔性制造系统中一个重要的研究课题。

通常将刀具磨损过程划分成三个阶段:初期磨损、中期磨损和剧烈磨损。初期磨损,由于新刀刀刃表面粗糙度不均匀,接触应力比较大,以及表面的加工缺陷导致初期磨损比较快;中期磨损,当过了初期磨损后,刀具刀刃较为平整,此阶段的刀具磨损速度相对较慢,切削过程平稳,这一过程占据了整把刀寿命的90%左右;在剧烈磨损期,刀具正常磨损到一定程度后,刀具和工件的接触情况渐渐恶化,刀刃会钝化,摩擦力会变大,振动增大,直至刀具彻底失去切削能力为止。

刀具磨损的监测技术很多,根据监测机理通常分为两类:直接法和间接法。直接法中常用的包括:接触法、放射线法和光学监测法。由于直接监测法的使用局限比较大,所以不能满足刀具实时监测的要求。间接法中常用的包括:切削力法、声发射法、主轴电功率法、刀具的振动法、超声波法等。目前认为切削力信号是和刀具磨损相关性最好的信号。

1 刀具磨损监测方法分析

刀具在工作时的状态监测技术通常由传感器采集信号、信号处理及特征提取和识别部分构成。在监测技术中,刀具状态监测系统中的传感器通常是用来采集相应信号的,例如切削力、振动、电流及功率、声发射等。

1.1 刀具状态的切削力监测方法

切削力监测技术目前是刀具磨损监测研究中应用最广泛的,也是最稳定的一种方法。通长在切削过程中,刀具会慢慢地磨钝,然后导致切削力的增大,因此切削力的变化与刀具磨损状态的变化是密切相关的。它的优点有:信号采集方便、响应速度快、灵敏度高等,可以实时地在线监测刀具。但是通常由于测量切削力的仪器成本高,且安装起来比较麻烦,所以对它的使用难以广泛地推广。

刀具磨损过程中,切削力会随之增大,切削功率和扭矩变大,导致主轴的电机电流增大,负载的功率随之增大,因此可采用监测主轴电机的电流变化来识别刀具的磨损变化状态。

1.2 刀具状态的振动监测法

通常在振动信号中会包含刀具磨损的有效信息,使用加速度传感器就可以拾取信号,进行相关分析,从中分离出有效的磨损信息,进而判断刀具对应的磨损状态。

测量振动信号的传感器用的是加速度传感器,传感器通过底座的磁铁片直接吸附到工件表面或者刀具的外围部分。安装简单方便,成本低,携带方便,但是不同的安装位置对信号产生不同的影响。从整体上来看,利用振动监测刀具的磨损状态已经实用化了,所要解决的问题主要是提高振动法监测刀具状态的精度[2]。

1.3 刀具状态的声发射法

声发射(简称AE)是近些年才发展起来的一种信号检测技术,声发射信号是材料内部的弹性变形能突然释放所产生的弹性应力波信号。在金属切削过程中,存在很多的发生源,如工件和刀具的摩擦、切屑的折断、刀具的磨损、被切材料的弹性变形等。当刀具发生磨损时,其发出的声发射信号将发生变化,它是一种高频表面波,在传播过程中衰减很快,通长在靠近切削区的范围,采用压电式的传感器拾取信号,同时由于其发射信号频率过高才能避开干扰,灵敏度高[2],但是在实际的使用过程中,较难拾取有效的声发射信号。

1.4 刀具状态的电流及功率法

通常在刀具磨损时,切削力发生变化,导致机床主轴功率产生变化,所以监测机床主轴电流功率的变化也能间接地监测刀具的磨损状态。此法具有安装简便、成本低、不受加工条件限制等优点。它是一种比较简易且可广泛推广的刀具状态的简易监测法,但是由于精度受限和响应速度慢,还有传动系统的精度也会造成电机电流和功率的波动,因此有待发展和完善。

通过分析各类方法的优缺点,最终选择刀具的振动信号作为监测的对象来采集分析,并使用时域、频域、时频分析来获取相关特征量,从而获取刀具磨损状态的对应信息。

2 刀具磨损实验设计

2.1 试验目的与方法

金属铣削过程中对刀具磨损试验目的是使用单因素变量的试验方法,来研究相关的变化对刀具的磨损机理以及磨损强度的影响规律,并对试验结果予以分析。

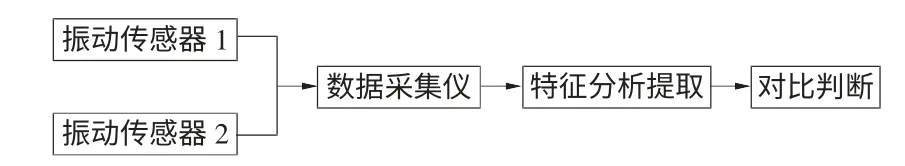

试验主要是采集振动信号作为以后的分析信号,将加速度传感器安装到装夹刀具的主轴外侧X 和Y 方向,所采集的动态信号通过传感器传输到采集仪里面,采集仪对信号经过相应的处理后,送入计算机利用分析软件进行相应的分析处理。在机械设备故障诊断中,常用的振动信号分析方法有时域分析、自谱分析、互功率谱、包络分析等。有些故障信号在频域中故障信息不太明显,但是在时域中却反应明显,所以仅通过频谱分析的方法是有局限的,应该多用几类方法分析。

为了将振动测试法应用于刀具磨损监测,图1 所示的是基于振动的刀具磨损监测系统。

图1 实验方法图

2.2 试验设备

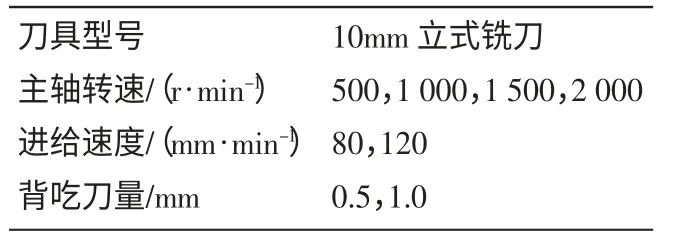

为了证明振动监测组件的正确性和可靠性,实验是在学校工厂的1 台大连机床厂产的立式车铣加工中心(VDL-600 A)上进行的,刀具是西南刀具公司产的用于铣削平面的双刃圆铣刀,工件是1块长方体的45钢。实验系统由北京东方振动和噪声技术研究所产的加速度传感器(INV9822 型)、四通道数据采集仪(INV3018A 型)、振动信号分析软件及相应分析仪器组成。根据实验设计的条件,采样频率设定为5 120 Hz,信号采集是连续采取多把由新刀至发生剧烈磨损期的振动信号。试验条件如表1 所示。

表1 试验条件

3 试验结果数据分析

通常对于采集到的振动信号单独作时域或者频域分析都不会取得很好的效果,同时由于在拾取振动信号时,信号是非稳定的,因此对于信号的分析采用时域、频域分析相结合的方法才可以较好地获取故障信息。

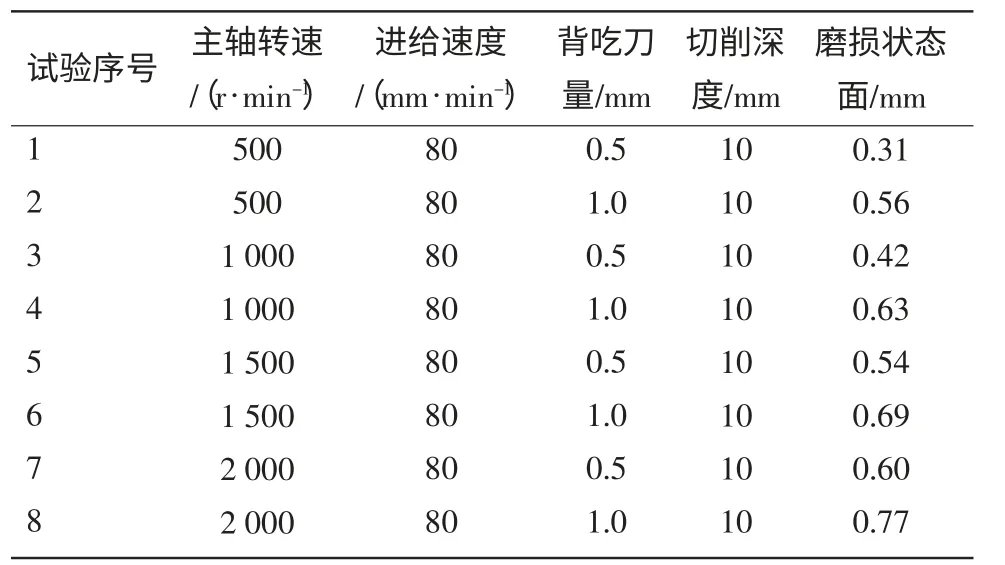

2014 年3 月,在VDL-600 A 立式加工中心上进行刀具的振动测试实验,主轴转速为500 r/min,进给速度为80 mm/min,背吃刀量为0.5 mm 和1 mm,加工厚度为10 mm,测试得到的刀具的磨损量相关数据如表2 所示。

表2 刀具磨损测试结果

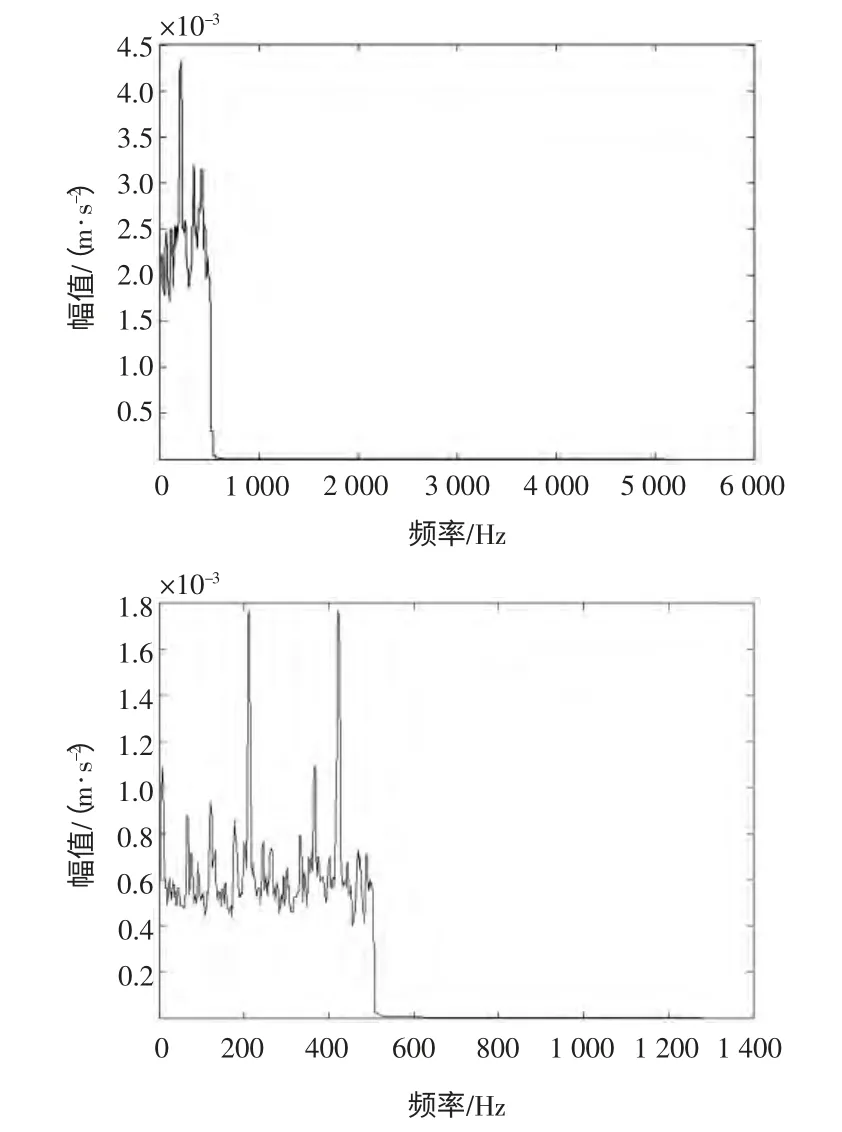

图3 刀具在500r/min 急剧磨损下时域、频域曲线图

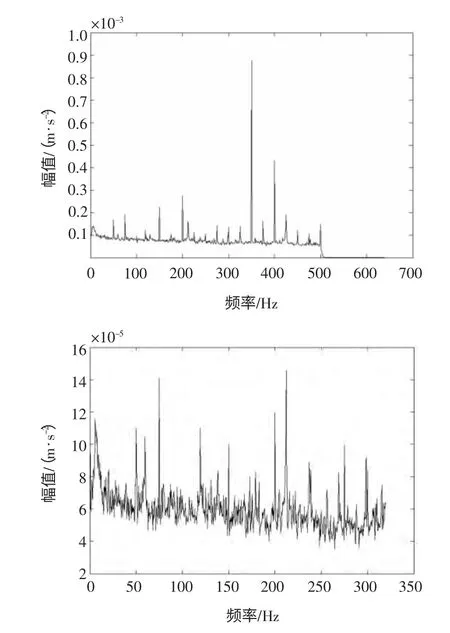

图4 刀具在1000r/min 轻微磨损和剧烈磨损下频域曲线图

对采集到的振动信号分别采用时域、频域和互功率分析的方法,可以获得很多的故障曲线,几组典型的时频曲线图,如图2~图6。

4 试验结论

图5 刀具在1500r/min 下,初期和末期频域曲线图

图6 刀具在2000r/min 下初期和末期频域曲线图

1)从加工过程中工件的被加工表面可以看出,粗糙度是不断变化的。刀具在初期磨损的一段时间内,工件表面粗糙度比较高,这是由于新刀的表面本身也不光滑或者由于其表面氧化层等缺陷导致;在其正常磨损过程中,工件表面的外观比较亮。在剧烈磨损期,刀具的磨损导致工件表面变得较不平整。

2)通过显微镜观测,由于加工工艺限制,新刀表面不是很平整,在初期磨损也相对较快,但是一段时间后磨损趋于平稳,刀刃的表面也趋于平齐;在后期剧烈磨损阶段,刀具开始出现较大的振动,这是由于刀刃出现了较大的磨损,出现了一些刀刃脱落,导致加工时磨损的噪声也明显增大。

3)通过对振动信号进行相关分析,从得到的时域、频域图中可以观测到,开始时刻磨损较轻微,振动程度也属于轻微振动,到后期当振动较为激烈时,时域、频域图曲线就显示更多的波动。通过对比试验中刀具相应的磨损状态,表明振动信号可以揭示刀具磨损的状态。因此可以对振动信号做相关的分析从而监测刀具磨损状态,也表明试验可行。

4)试验设计了不同转速、不同进给速度、不同背吃刀量来揭示不同的因素对刀具磨损程度的影响,从试验结果时域、频域图的分析结果可以看出,高的转速导致刀具的寿命有所降低,大的进给量也同样降低刀具寿命,同样大的背吃刀量比小背吃刀量对刀具的寿命影响也是明显的。因此从提高刀具寿命的角度来讲,在满足加工要求的前提下,尽量选取合适的小背吃刀量和进给速度及转速。同时,我们在同一转速前提下,从频域功率谱图中发现,当剧烈磨损时刀具的振动明显大于初期的磨损情况,剧烈磨损中能量幅值的波动显著多于初期稳定的频率状况。试验结果表明,完全可以用振动测试技术法对刀具的磨损状态进行监测和故障诊断。

[1] Dimla D E.Sensor signals for tool-wear monitoring in mental cutting operrations-a review of mental[J].International Journal of Machine Tools&Manufacture,2000,40(8):1073-1078.

[2] 庄子杰.基于声发射和振动法的刀具磨损状态检测研究[D].上海:上海交通大学,2009.

[3] 杨永.数控机床刀具磨损的振动监测法[J].机械,2009(7):58-60.

[4] 黄民,李功,张永忠.矿井提升机振动测试与故障诊断[J].煤矿机械,2002(12):78-81.

[5] 曾祥超,陈捷.数控机床刀具磨损监测实验数据处理方法研究[J].机械设计与制造,2009(1):213-215.

[6] 赵志宏.基于振动信号的机械故障特征提取与诊断研究[D].北京:北京交通大学,2012.