电脑DVD托盘热流道注射模具设计

罗萍,曾福辉

(广东省技师学院,广东 惠州 516100)

0 引 言

电脑DVD 托盘作为电脑光驱的核心支架,保证光碟能够顺利进入光驱和接触光驱读写触头,其质量的好坏直接影响光碟的播放。近几年,随着电脑的普及,光驱的应用也越来越广泛,因此如何做到保证质量又能批量生产电脑DVD 托盘是重点。目前,热流道模具越来越广泛地应用在塑料模具行业当中,热流道技术只适合于塑胶模具,而且也并不是每种塑胶模具都适合。笔者从事模具设计制造多年,认为热流道模具非常满足电脑DVD 托盘的要求。

1 产品分析

图1 产品图以及进胶点位置

如图1 所示所示为电脑DVD 托盘,材料为ABS,平均收缩率为0.5%,经过分析:1)此产品有外观要求,因此不能从外部直接进胶;2)碰穿孔位比较多,在注塑时注塑压力增加,容易导致产品变形;3)在一出四的情况下,三板模简化型细水口产生的水口废料会很多,相对成本会增大。所以经过分析后确定此制品做热流道进胶,热流道针阀式热嘴技术的一个优点就是在制品上不留痕迹,进浇口处痕迹平滑。射嘴是直接与产品相连接,这样就不会有水口废料产生,另外,也不需要专门安排人工去修剪水口。

2 热流道的成型工艺

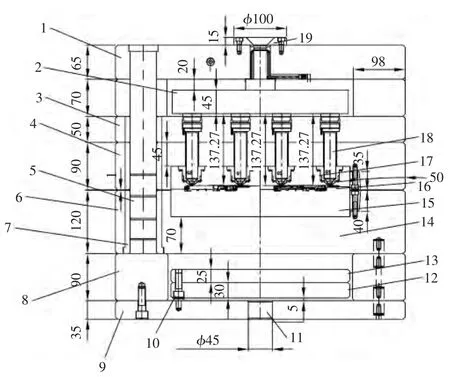

模具装配图如图2 所示。

2.1 热流道注射成型工艺及原理

所谓热流道成型是指从注射机喷嘴送往浇口的塑料始终保持熔融状态,可看做注塑机射嘴的延伸,它是一个加热系统,同时也是一个保温系统,在每次开模时水口不需要固化作为废料取出,滞留在浇注系统中的熔料可在再一次注射时被注入型腔。热流道工艺在工厂也被称为无流道塑胶模。

2.2 分型面的确定

分开模具能取出塑件的面,称为分型面。根据分型面方向的选择原则并满足分型面在最大轮廓处及不影响产品的表面质量,对产品的结构进行分析,最终将分型面选择在沿产品周边最大轮廓位置。

图2 模具结构装配图

2.3 型腔数目的确定

模具型腔数量是根据模具与注塑机相匹配以及保证注塑精度,提高批量生产率和经济效益来确定的。由于热流道设计会使模具制作成本加大,所以常用于一模多腔以及大批量注塑生产的模具,该产品结构比较复杂,孔位比较多,根据批量与经济效益分析及经验,选择一模四腔。

3 浇注以及排气系统的设计

3.1 主流道的设计

主流道通常位于模具中心塑料熔体的入口处,它将注射机喷嘴出来的熔体导入分流道或者型腔中,此模具为一模四件,为了避免注射进胶不均匀,将塑料均匀地注射入模具里面,将主流道直接开在模具中心,主流道的形状为圆锥形,以便于塑料熔体的流动和流道的清理。

热流道技术应用的关键,热流道设计时要注意:

1)流道表面要光滑,流道的拐角处要避免死角,圆滑过渡。

2)在第一次试模时一定要选用无色的胶料,第一次试模后,会在流道壁周围形成一层薄膜,此层薄膜会永久地附着在流道壁上,当正式生产后,又会在原先的薄膜周围形成一层薄膜,此层薄膜是可清除的。再次生产时,开始必须用高于正常生产的温度以清除掉上一次生产时残留的胶料。此后,每次注塑时都会将第一次试模时所残留的胶料带走少许,因此,若在第一次试模时选择用有色的塑料,则会影响以后生产的成品外观。所以,第一次试模必须用无色的塑胶。

3.2 浇口位置的确定

根据该产品本身的几何形状、结构特征、结构特点、技术和质量要求及塑件的流动性能等级因素,将其定在产品3 个角位上。

3.3 热流道的加热形式

热流道采用外加热形式。流道板内安装加热棒对整个流道板(包括流道)进行加热,采用外加热方法,流道内熔体流动路径是无障碍物的圆形截面,熔体在流道内流动顺畅,很少有残留物,停机后再启动时不需要清理流道中的凝料,只需要控制加热器的开关就可以,但是由于热流道板的温度高,热流道模应在定模固定板及定模板之间设热流道板,由于热膨胀的关系,为免热膨胀时有凹入现象,应采取与模具其它部分隔热的措施,如利用空气间隙进行隔热等。在热流道板与模板之间用垫块支撑,可以减少接触面积,减少传热量,但热接触面积上所受的压力却因之增大。所以必须使用高强度的材料,定模固定板及定模板均选择用P20 钢,若选择用45 钢则在与热流道系统接触支撑处加硬垫片,如图3(e)所示。热流道分为全热流道和半热热流道,其形式如图3 中的(a)、(b)、(c)、(d)所示。

图3 热流道系统的类型

3.4 喷嘴的选择

有些热流道模由于剪浇口困难,所以要求自动剪浇口,此时就需要阀针式系统。此模具采用针阀式热嘴,因为针阀式热嘴技术上较先进,优点有:1)在制品上不留痕迹,进浇口处痕迹平滑;2)能使用较大直径的浇口,可使型腔填充加快,并进一步降低注射压力,减小产品变形。3)可防止开模时出现牵丝现象及流涎现象;4)当注塑机螺杆后退时,可有效地防止从模腔中反吸物料;5)能配合顺序控制以减少制品熔接痕。这里选择贝斯特公司的气压阀针系统。

3.5 排气系统的设计

排气是注射模具中不可忽视的问题。在注射模成型中,若模具排气不良,型腔内的气体受压将产生很大的背压,阻止塑料熔体正常快速充模,同时气体压缩产生的热量能使塑料烧焦。

排气的形式分为两种,通常是利用模具零件间的配合间隙及分型面之间的间隙进行排气,在必要时可采用排气槽排气。本模具的设计中,除了分型面排气,还采用了产品骨位处割镶件铣排气槽排气。

4 顶出机构的设计

注塑模必须设有准确的脱模机构,以便在每一循环中将塑件从型腔内或型芯上自动地脱出模外,此产品有倒扣,所以用了滑块以及顶杆顶出,起到脱出产品的作用。

4.1 模具对脱模机构的要求

1)结构优化、运行可靠,机构尽可能简单,零件制造方便,配换容易。机构动作要准确可靠、运行灵活,机构本身具有足够的刚度和强度,以抵抗脱模阻力。

2)不影响产品外观,不造成塑件变形破坏,推顶产品的位置尽量设在塑件内部或隐蔽处,以免损坏产品外观,要保证塑件在脱模过程中不变形、不擦伤。因此本设计通过分析脱模力的大小和集中的部位,从而选择正确的脱模方式和推顶位置,使脱模力得到均匀合理的分布。在产品骨位深以及薄的位置尽量多加顶杆。

3)脱出机构应便于产品留在动模,模具的结构应保证产品在开模过程中留在具有脱模装置的半模(即动模)上。

4.2 顶针的设计

在设计顶针时应注意:

1)顶针的截面应有不少于1/2 的面积承受脱模力,否则易弯曲。

2)顶针直径的选择依产品具体情况而定,原则上宁多勿少,直径宁小勿大。

3)顶针外周距型芯应留有不小于0.2~0.5 mm 的距离(依型芯大小而定),以免顶针触及型芯。另外顶针孔磨损时,有更换大截面推杆的余地。

4.3 滑块的设计

1)滑块机构原理。因为产品结构与开模方向有倒扣,在此必须采用一种结构,能让产品避开倒扣部分从模仁里出脱离出来,以达到产品外型的要求。如图4 所示,滑块机构就是为了解决倒扣而发展出来的模具机构,其基本原理是将模具开闭的垂直运动,转向成水平运动,而为了配合倒扣位置在公模或者是母模上变化出不同的机构形式。在此选用滑块出模,此模具因侧面倒扣比较多,需要做2 个小滑块和1 个大滑块。

2)滑块的设计要点。滑块材料必须具备适当的硬度、耐磨性,足够承受运动的摩擦。滑块上的型腔部分或型芯部分硬度要与模腔模芯其它部分同一级别。滑块机构的部件有:斜撑销、锁紧块、滑块本体、压块、耐磨块,如图5所示。

图4 滑块设计

图5 滑块机构

3)滑块长度的设计。一般取行程的3 倍,考虑强度时,斜销的两边(前后)必须各留20 mm,考虑增加运水时,运水一般采用8 mm 的管径,缺陷会大幅度减少。

5 冷却回路的确定

本产品设计定模冷却回路从定模水口板引水进入。动模冷却水道纵向排布,具体布置内陆3D,采用O 型密封圈密封,以免出现泄漏现象,而且快速管接头不要露在模具外面,以免吊装和放置模具时将其压坏。

6 结 语

该模具采用了热流道浇注系统,虽然成本很高,但能够实现自动化生产,很好地实现了大批量生产的要求,有利于提高生产效率。并且从长远来看,随着能源和材料的短缺,人们对产品要求的不断提高,热流道浇注系统将是现代生产厂家首选的模具类型。

[1] 贺平.塑料成型工艺及模具设计[M].北京:科学技术出版社,2011.

[2]《塑料模具设计手册》编委会.塑料模具技术手册[M].北京:机械工业出版社,2004.

[3] 贾润礼,程志远.实用注塑模具设计手册[M].北京:中国轻工业出版社,2000.