基于固体废弃物处理的单筒回转热解窑筒体部分设计

陈辉,曹卫,查文炜

(盐城工学院 机械工程学院,江苏 盐城 224051)

0 引 言

近年来,国民经济有了长足发展,人民的生活水平和消费水平不断提高,但随之而来的是数据不断攀升的固体废弃物。一种相对于传统的固体废弃物处理方式的垃圾热解法具有环境友好性、高回收率、高效益性等优点,目前已成为处理固体废弃物的一个主要手段,其处理设备为热解窑[1]。本文主要设计基于热解法的单筒回转热解窑的筒体部分,筒体是单筒回转热解窑的最关键部件,垃圾的全部热解过程在其中进行,因此要求能承受热负荷;就外观上而言,单筒回转热解窑中体形最大、质量最重的零件也是筒体,故筒体应有足够的强度和刚度;就结构而言,筒体是热解设备的主体,其它各零部件的尺寸大小需要根据筒体规格来确定。

1 回转窑的热解原理及筒体结构

1)热解原理。经过前期处理的固体废弃物由螺旋输送机送入回转热解窑的热解通道,电热元件产生热量,通过热传导和辐射使垃圾很快升至950 ℃以上,在缺氧条件下,垃圾被热解为复合燃气及碳状物。热解后的碳状产物在筒体内的导料装置引导下移动到筒体尾端排出,燃气被收集[2]。

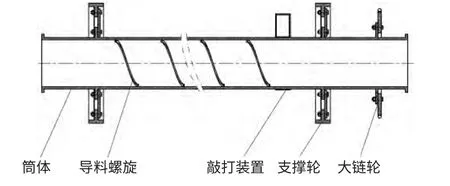

2)筒体结构。筒体是回转热解窑的关键部分,外形是由不同厚度钢板事先卷成多节的圆筒制成,对齐后再焊接起来。本文研究设计的是实验装置,因此筒体的直径比较小,为节约制造成本,提高筒体质量,直接使用材质为ZG4Cr25Ni20 整体铸造件。物料在筒体中进行化学反应和热交换,同时利用筒体内部的刮料装置进行物料的混合和输送。因为筒体工作温度达到950 ℃,因此在筒体外围铺设保温砖和石棉保温层以减少热量的耗散。筒体结构简图如图1 所示。

图1 筒体结构简图

2 回转热解窑筒体设计[3-4]

2.1 填充率设计

回转热解窑内物料应有较大填充率,且不产生相互干扰,按球磨机研磨体填充理论,y=0.42,y 为填充系数,本设计取y=0.4。

2.2 料渣比的计算

工艺要求:热解温度保持在850 ℃以上,取950 ℃。垃圾入窑温度为20 ℃,灰渣经加热后温度为1 050 ℃。

水的比热容为c水=4.2kJ/(kg·℃),垃圾的比热容为c0=1.58 kJ/(kg·℃),灰渣的比热容为c1=1.84 kJ/(kg·℃),经过前期处理的城市生活垃圾中含水量5%。

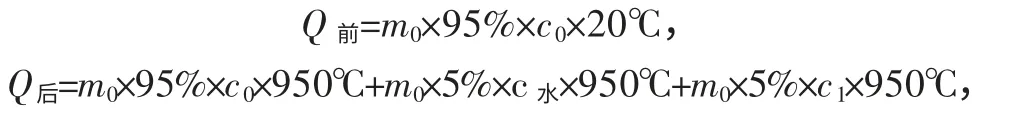

假设料渣刚刚混合时还没有进行热解,只进行热的传递,则由混合前后的热量相等得:

其中:m0为喂入物料的质量,kg;m1为灰渣的质量,kg。

代入数据计算得m0∶m1=1∶4.6,因为热解温度是850 ℃以上,可以适当提高灰渣的比例,所以,取m0∶m1=1∶5。

2.3 喂料量的计算

回转热解窑内的物料数量按筒体填充率不大于40%来计算。

内筒里物料的体积V物=V1×40%=0.085×40%=0.033m3。

垃圾在压缩后密度为0.85×103kg/m3;渣的密度为0.7×103kg/m3。料渣比为1∶5,所以平均密度为ρ平均=(ρ垃圾×1+ρ灰渣×5)÷(1+5)=(0.85×1+0.7×5)÷6=0.725×103kg/m3。

筒体内的物料质量m物料=V物×ρ平均=0.033×0.73×103=24.09 kg。

有效长度2.6 m,以停留5min 算,则2.6÷5=0.52 m/min。

各个机构体制不同,管理权限不一,各自法律条款也不一致,经常出现同一问题不同的处罚基准,一项问题常需要多方去协调解决。“全国海事一家人,水上监管一盘棋,行政执法一面旗”的理念在库区管理上得以传承,“合海工作室”的成立也一定程度上加强了三省海事部门之间的合作,但依然没能从根本上解决管理体制带来的不利影响。

筒体转速1~5 r/min,实际转速取3 r/min,则0.52÷3=0.173 m/r。圆整设计得桶内螺距0.2 m。

筒内的流量Q物料=m物料÷(5÷60)=289.08 kg/h,圆整取为300 kg/h。

因为料渣比为1∶5,所以喂料量Q=Q物料÷6=50 kg/h。

2.4 筒体载荷计算

根据材料力学,作用于筒体上的载荷分两大类:一类是沿筒体轴线方向的载荷叫作分布载荷q,kN/m;另一类是分布长度较短,可看成作用于某一截面的载荷叫作集中载荷,kN。

1)筒体自重qs。

内径D′壁厚δ(单位均为m)的钢圆筒每米自重为qs=7.85π(D′+2δ)δ×9.8,kN/m。

筒体单位长度自重qs=7.85π×(0.224+0.010×2)×0.010×9.8=0.589 kN/m。

筒体端部法兰、大链轮连接部、支撑轮连接部、敲打装置连接部处和内部螺旋输送刮板的重量,可单独按集中载荷计算。但在估计时,为方便计算,也可采取将qs加大25%~35%。

则qs′=1.25qs=1.25×0.589=0.736 kN/m。

2)物料重量qm

上面已计算得内筒中物料的总质量为m1=24.09 kg,重量为G1′=m1g=24.09×9.8=236.08 N。

虽然垃圾经过热解变成灰渣后质量会因生成了燃气而减少,但是因为料渣比为1∶5,内筒物料中灰渣的含量占绝大部分,所以可以假设筒体内灰渣质量m=24.09 kg。

根据qm=mg/L总,带入数据得qm=24.09×9.8÷3.6=65.58 N/m。

3)链轮和支撑轮重量。

链轮和支撑轮重量作为集中载荷。链轮由分度圆直径、链宽和链距3 个参数确定,其误差对筒体计算结果影响不大,可以得到大链轮重量GL=3.7×9.8=36.26 N。

对支撑轮,使用CATIA 软件进行建模,并利用其中的分析功能得出其体积V=0.003 m3,利用Gg=ρ×V×9.8=7 820×0.003×9.8=229.91 N。

2.5 筒体支点确定

支点数确定是一个比较复杂的问题。在使用上,由材料力学超静定相关知识可知,支点数目大于2 个时,将是超静定结构,为保证每个支点都能连接上,对于筒体的直线性要求很高。反之,为保证筒体直线性,希望支点少一些;在材料消耗上,减少支点数目,虽然支承装置的个数会减少,但同时,单个支承装置和筒体的耗材却都要增加;在制造上,如果支点数少,零件数量也就随之减少,但这又会使单个支承装置因为受力过大,而为了保证刚度要求,却又导致结构庞大,这会给制造和运输带来极大的困难。由于制造以及安装技术的进步,回转窑筒体发展的趋势是减少支点数,适当增加跨距。

一般常用回转窑跨距的统计数据如表1 所示。

表1 回转窑各档跨距的长径比Li/D

由于本设计为φ224 的单筒回转热解窑属于小窑,可选择两点支撑,运用类比法和统计数据,得设计尺寸为:窑头段L1=393 mm;中间段L2=3012 mm;窑尾L3=222 mm。

2.6 大链轮的位置

筒体受热伸长,为减少筒体受热伸长对大链轮链条啮合的影响,大链轮要置于前托辊的左边,其距筒体左边的距离近似等于筒体直径的2 倍,这样放置可以在降低传动系统受热源影响的前提下,尽可能降低了筒体上的扭矩,并保证支撑轮和托辊啮合平稳和全宽接触。有时因其它原因,也可灵活确定大链轮和支撑轮的位置。

大链轮的位置距离筒体的最左端393 mm 处,具体尺寸可根据实际情况略作调整。

3 结 论

要使单筒回转热解窑能够高效地运转并协同水泥生产线处理固体废弃物,设计是其第一保证,其次是制造加工,回转部分的设计是回转热解窑设备长期安全运转的关键之一,只有全方面考虑才能使回转热解窑连续而高效地运转。

[1] 颜碧兰,汪澜,魏丽颖.我国水泥窑协同处理废物技术规范研究进展[J].总工论坛,2012(1):182-184.

[2] 倪文龙,黄道春,查文炜.双筒回转窑热解垃圾工艺:中国,201220265252.3[P].2012-05-29.

[3] 周沛.水泥煅烧工艺与设备:下册[M].武汉:武汉工业大学出版社,1995.

[4] 许林发.建筑材料机械设计[M].武汉:武汉工业大学出版社,1996.

(编辑立 明)