节能抽油机的协同装配实现*

崔权维

(新疆大学机械工程学院,新疆乌鲁木齐 830047)

0 引言

当今社会能源危机问题仍然是人们热议的问题,石油仍然是一个国家的重要能源之一。

目前调径变矩型节能抽油机具有结构简单、制造容易、可靠性高、耐久性好、维修方便、适应现场工况等一系列优点的抽油机之一,在采油机械中占有举足轻重的地位,一直倍受油田用户的青睐。

对于节能抽油机的制造,一般的都需要在工厂把各个零部件加工完成进行装配调试再经过运输到现场再装配调试,而协同装配平台可通过网络不受地理限制,可将多个设计者的设计利用虚拟设计环境,在同一个虚拟场景对产品的各个部分进行装配仿真,同时也可实现异地装配指导,这样大大减少了像节能抽油机这种复杂产品的装配测试周期,进行异地培训装配人员[1]。

1 节能抽油机的虚拟样机的建立

1.1 节能抽油机零部件建立

根据设计尺寸及标准在UG5.0中将节能抽油机的各个零部件建立三维模型,三维模型建立完成根据图1所示的装配树,同时考虑抽油机装配精度的6个影响因素如图2所示,在UG中完成抽油机的预装配,来检查零件间的干涉和配合情况。

在装配的实际操作中,通常是将抽油机具有紧密装配连接关系的零件形成子装配体,如抽油机底座、减速箱、支架、游梁、横梁等,再将若干个子装配体装配成抽油机整体。零件、子装配体、装配体之间的层次关系通常直观地用“装配树”来表示,通过装配树能清晰直观地表达出零部件的从属关系。

图1 装配树

1.2 节能抽油机装配顺序分析

运用模糊神经网络模型对节能抽油机整机的装配顺序进行评价和分析,可得出节能抽油机较好装配顺序如图3所示,按照图3的装配顺序在UG中完成装配如图4所示。

图2 抽油机装配精度影响因素

图3 装配顺序结构图

图4 节能抽油机整机装配图

2 协同装配规划

协同装配规划的研究内容主要包括装配规划结构分解、装配规划任务分配、装配规划任务协同求解和装配序列合并等部分。

针对节能抽油机来分析装配规划结构分解。如节能抽油机这类复杂产品装配规划结构分解方法总体上可分为自上而下和自下而上两类。自上而下的分解方法通常参照设计约束把装配结构划分为部件、组件和套件等[2-3]。节能抽油机的装配分解主要考虑了装配设计约束和抽油机结构的整体性,但是装配工艺约束却没有得到足够的重视。相对来说自下而上的装配规划结构分解方法则侧重于考虑局部结构和装配工艺的作用。

鉴于抽油机的零部件较多,装配规划任务分配采取操作者针对不同的子装配体及整体进行装配操作。四个装配人员分别记为1号、2号、3号、4号操作者,在此协同装配中令1号操作者负责启动,工程开始后,设定3个操作权限,分别添加2号、3号、4号操作者所应用的用户名,同时负责设置模型放置模式、产品管理路径回放等一系列操作。2号操作者负责底座、动力机、支架的装配。3号操作者负责驴头、游梁、横梁、吊臂的装配。4号操作者负责减速器、曲柄、连杆的装配。

3 节能抽油机协同装配数据准备

笔者采用上海交通大学开发的一套面向复杂产品协同设计的分布式虚拟装配系统。该系统所应用的装配软件是VAPlatform,VAPlatform软件主要是解决复杂产品设计中的若干协同设计问题,实现多个零部件供应商与整机开发商之间的实时或准实时的协同设计工作,并能够满足整机数模的数据量的实时处理要求。协同装配系统提供了基于鼠标键盘的选取、平移、碰撞检测、旋转视角等[4],该软件提供了目前主流三维 CAD软件的专用接口,如 CATⅠA、Pro/E、UGⅠⅠ,用户只要将开发的新产品在CAD中建立装配关系,然后通过数据接口转化为所需的文件格式,然后将初始化配置文件导入到软件中,即可建立虚拟装配场景,用户可利用数据手套等硬件设备对产品进行虚拟装配,对协同装配、并行渲染、立体显示有不错的支持。

3.1 调径变矩型节能抽油机协同装配的信息提取

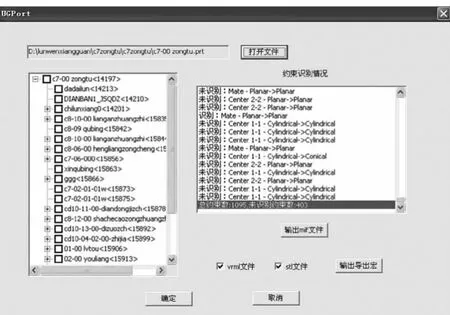

以Microsoft Visual C++6.0为集成环境,UG/OPEN APⅠ为开发接口程序,对UG5.0二次开发来访问模型的底层数据,提取装配模型的层次结构、零件信息和约束信息等信息,并写入初始装配信息文件[5],如图5 所示。

图5 初始文件生成

3.2 读取节能抽油机模型并生成初始文件

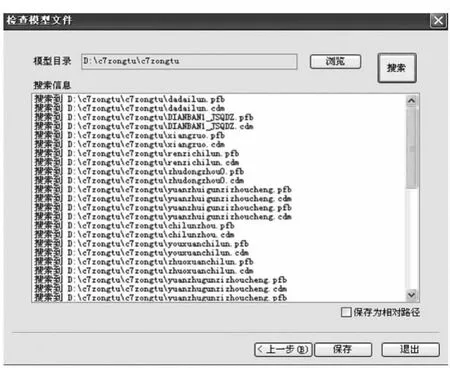

在ⅠVAE平台操作中,生成.mif信息文件的同时也生成了.stl文件以及输出导出宏文件。再通过ⅠV转换生成显示模型,再添加文件生成碰撞模型。显示模型、精确模型、碰撞模型3种模型均齐备时,通过VAPlatform软件新建生成虚拟装配前的.ave初始装配仿真信息文件,并记录调径变矩型节能抽油机的零件信息、装配信息、约束信息、面片模型信息及碰撞模型信息。.ave文件生成的具体操作过程如图6、7所示。

图6 碰撞模型生成图

图7 .ave文件生成

3.3 提取初始文件

点击文件打开初始文件选择自动排列,便会出现产品的初始位姿。

4 节能抽油机协同装配的实现

4.1 多用户注册与管理

在VAPlatform软件中运行虚拟装配主控端,所有仿真参与者必须通过VRGird Portal进行注册,获得一个网络账户,整机集成部门建立一个仿真项目组,并设定各仿真参与者在该仿真中的角色。各个用户可在同一场景中进行协同操作,运行主控端的计算机可观察到每个操作者的运动。主控端对每个用户注册进行管理。

4.2 节能抽油机的协同虚拟装配

在对节能抽油机的协同装配操作过程中,主控端选择路径管理,启动记录。此时2号、3号、4号操作者开始添加虚拟手,拾取零件,抓取移动零件,约束确认,小部件装配完成,如图8所示。

图8 操作者的装置操作图

在装配时要考虑抓取零件时所走的路径,移动距离尽量短,零件布局要合理,装配时不能发生碰撞,在ⅠVAE虚拟环境中模型运动过程中系统能够检测出模型间的干涉和碰撞情况。当所有仿真参与者都加入到协同环境中,即可在整机集成部分的协同下进行装配仿真。当前系统支持多种交互操作,通过六自由度鼠标,5DT手套,位置跟踪器及三维立体眼镜等。所有仿真参与者装配完成在虚拟现实平台的显示效果如图9所示。

图9 现场操作图

装配完成时主控端操作者点击停止记录,重新命名保存路径文件,回放记录,可针对一个零件或整个装配过程进行回放,以此对装配过程进行评审。同时也可对装配人员进行演示与培训。

4.3 节能抽油机协同装配评审结束

节能抽油机装配完成后,主控端操作者以文本形式通知其他协同装配操作者退出,同时生成装配报告。整机及各零部件设计者可以根据协同虚拟装配过程中发现的问题及过程进行商讨,对整机零部件的可装配性进行评价。整个虚拟装配过程不需要制造物理样机,协同过程可在异地进行,很大程度上节约了时间和费用,同时保密性得到保证。

5 结语

对节能抽油机各部件进行三维建模、装配顺序分析和数据转换后,在局域网的支持下进行协同虚拟装配和显示,实现了在分布式虚拟装配系统下多个用户同时参与协同装配仿真任务。

[1] 徐延宁.虚拟样机建模技术与协同装配方法研究[D].济南:山东大学,2008.

[2] 郭伟祥,刘志峰,刘光复,等.基于模块化思想的拆卸序列规划[J].计算机辅助设计与图形学学报,2005,17(3):498-504.

[3] 王 永,刘继红.面向协同装配规划的装配单元规划方法[J].机械工程学报,2009,45(10):172-179.

[4] 胡 勇,武殿梁,范秀敏.面向协同装配仿真的虚拟现实网络环境[J].上海交通大学学报,2010,44(2):238-242.

[5] 朱文华,范秀敏,马登哲.从CAD系统到集成虚拟装配环境的数据转换研究[J].计算机集成制造系统,2005,11(8):1115-1119.