解决内盘管泄露的10立方氯化铵搪瓷反应釜结构改进*

陆 惠

(江苏富淼科技股份有限公司,江苏张家港 215613)

0 引言

用于氯化工艺的反应釜按照其制造结构可分为开式平盖式反应釜、开式对焊法兰式反应釜和闭式反应釜三大类。反应釜按材质及用途可分为不锈钢[1]反应釜,搪瓷反应釜。每一种结构都有它的适用范围和优缺点。搪瓷反应釜(反应罐)因其罐体是钢制可以确保具有较大的承压能力,罐内涂搪的玻璃衬里又使其具有可靠的耐腐蚀性能,这种耐腐蚀性和高承压能力结合于一体的独特性能极大地扩展了设备的适用范围,被应用于化工、石油化工、农药、医药、冶金、食品等各个部门。

考虑到搪瓷反应釜优良的耐腐蚀性能,江苏飞翔化工股份有限公司在2012年建成了10立方氯化铵生产装置,生产能力为5 000 t/年,主要用于DADMAC-60和DADMAC-65等产品。生产的主要原料之一是氯丙烯,氯丙烯具有极高的腐蚀性,而且属于国家安监局重点控制的15种危险工艺之一。因此在保证正常生产的同时,安全问题也是重中之重,要警钟长鸣。

1 搪瓷反应釜的特点

搪瓷反应釜是将含高二氧化硅的玻璃,衬在钢制容器的内表面,经高温灼烧而牢固地密着于金属表面上成为复合材料制品。因此搪瓷反应釜具有玻璃的稳定性和金属强度的双重优点,是一种优良的耐腐蚀设备。

10立方搪瓷反应釜的技术规范如下:

(1) 使用压力:0.2 ~0.8 MPa。

(2)耐酸性:对各种有机酸、无机酸、有机溶剂均有较好的抗蚀性。

(3)耐碱性:搪玻璃对碱性溶液抗蚀性较酸溶液差。但将我厂搪玻璃试样置于1N氢氧化钠溶液腐蚀,试验温度80℃,时间48 h。

(4)操作温度:搪玻璃设备加热和冷却时,应缓慢进行。使用温度为-20~200℃,耐温急变性≥200℃。

(5)瓷层厚度:玻璃设备的瓷层厚度0.8~2.3 mm,搪玻璃设备附件的瓷层厚度0.6~1.8 mm。

(6)耐压电:搪玻璃具有良好的绝缘性,当搪玻璃在规定厚度内用20 kV高频电火花检查瓷层时,高频电火花不能击穿瓷层。

(7)耐冲击性:玻璃层的内应力越小,弹性越好,硬度越大,抗弯抗压强度越高,则耐冲击就越好。

主要适用于下列介质或物料:①任何浓度和温度的氢氟酸及含有氟离子的介质或物料;②浓度大于30%,温度高于180℃的磷酸介质或物料;③PH值大于12且温度高于80℃的碱性介质或物料;④酸碱物料交替进行的反应过程。

2 存在的问题及原因分析

2.1 存在的问题

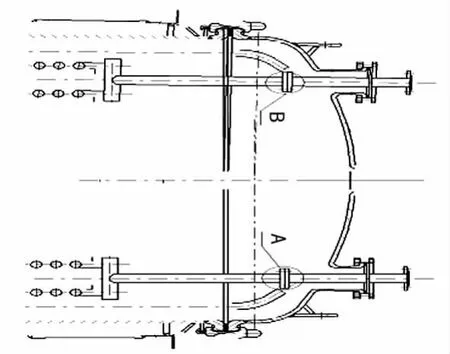

2012年,该企业10立方反应釜建立,为搪玻璃设备,初期设备内盘管的接口设计成在釜内法兰连接,冷冻盐水的进出管由釜盖进入釜内,并与内盘管通过法兰连接。冷冻盐水的进出口在釜盖上成对称分布(如图1)。这样的设计分布在间接上也起到固定内盘管的作用。

搪瓷反应釜的搪瓷用的金属材料主要有:铸铁、铝材、钢材、铜材和不锈钢[2]。搪瓷用钢材(主要是钢板)一般是指低碳钢钢板,即含碳量较低的钢板(一般≤0.08%),这也是用于容积式热水器内胆的主要材料。

在经过1年多时间的使用后,发现有冷冻液在成品中存在,影响到了成品的质量和品质。现场排查原因认为初步认定是内盘管破损泄露造成,决定进釜检查,结果发现内盘管完好无损。接下来排查盘管的水压,发现泄露点位于内盘管与冷冻盐水管连接的法兰处(图1中A、B处)。

图1 10立方反应釜冷冻水管进出口

2.2 原因分析

(1)考虑设备结构本身的缘故。搪瓷反应釜中的搪瓷材料是化学组成成分,其表面状况、力学性能及内部微观组织结构(金相结构)对搪瓷的质量起着重要的作用[3]。

(2)考虑反应工艺过程和参数控制。氯化反应是一个放热过程,尤其在较高温度下进行氯化,反应更为剧烈,速度快,放热量较大;生成的氯化氢气体遇水后腐蚀性强;常用的氯化剂氯气本身为剧毒化学品,氧化性强,储存压力较高,这些都对管道造成极大的压力,尤其随着时间的推移,管壁腐蚀越来越厉害,壁厚越来越薄,氯气中的杂质,如水、氢气、氧气、三氯化氮等,在使用中易发生危险,特别是三氯化氮积累后,容易引发爆炸危险;氯化反应尾气可能形成爆炸性混合物。

(3)考虑最终的产品。在生产特种工程塑料时,搪瓷反应釜价格较高,目前常采用的方法为先制备低聚物,用改进技术将低聚物固相增粘,但高温尼龙和液晶等在将低聚物制成合适尺寸进行固相增粘时会产生大量的小尺寸的粉粒,由于通常转鼓采用抽真空增粘,因而这些小尺寸的粉粒加入到转鼓中固相增粘时常常会和生成的低分子一起被高真空抽出,含杂着低聚物的小尺寸的粉粒会沉积在抽真空管的管道中,造成管道阻塞,无法进一步增粘,同时会造成物料颜色变黄。

综合考虑,认为从设备结构改进最合理。考虑到内盘管的材质为TA2,质量较轻,强度和刚度不高。在结构设计时,为了增加刚度,建议对两个进出法兰接口进行受力分析,克服其不利因素,让其起到固定作用。在实际生产使用过程中,内盘管内充满了流动的冷冻液,其自身的重力和流动压力给整个内盘管产生了一个很大的压力。这个压力一部分转移到了法兰连接处,形成了一个较大的拉伸应力。法兰的连接螺栓经过长时间受力,和内部化学反应,尤其氯化反应的高腐蚀性,温度冷热交替施压,导致螺栓与螺母之间有了一定松动。再加上在搅拌装置工作的过程中,流动的物料也对内盘管产生一定的旋转力,这个力比较复杂,呈现周期性和交变性,可以分解为沿着法兰的轴向和切向的分力,这三个力的合成力不断传递到两个法兰的结合连接处,使螺栓断裂,从而连接处出现开裂,导致冷冻液从法兰连接处泄露出来,进入到产品当中去,污染了产品,从而直接影响最终成品的质量和品质。

3 内盘管结构改进措施及工艺控制

在实际的生产中,搪玻璃设备的这种缺陷是难以避免的,在今年的产能扩产时,提出改进措施如下:反应釜采用复合钛材质,冷冻盐水的进口可以从反应釜的筒体偏上方进入釜内,法兰连接处设置在釜体外部,盘管的进口管路与釜壁固定。因为金属材质可以焊接,所以,在釜内又可做固定装置。而且,为了防止内盘管产生较大的挠性和塑性变形,由原来的整体结构改为12组等换热面积的盘管组(如图2)。改动后,单根盘管的刚性大大增加,在物料运行过程中,不易变形、松动、脱离,克服了原来结构作为一个整体带来的缺陷。

图2 改进后的10立方反应釜盘管内部结构

配合更改后的结构设计,需要从工艺参数上进行加强和控制,为保证安全生产,响应国家安监局的号召,实际生产中要重点监控工艺参数如下:氯化反应釜温度和压力;氯化反应釜搅拌速率;反应物料的配比;氯化剂进料流量;冷却系统中冷却介质的温度、压力、流量等;氯气杂质含量(水、氢气、氧气、三氯化氮等);氯化反应尾气组成等。

安全控制的基本要求有:反应釜温度和压力的报警和联锁;反应物料的比例控制和联锁;搅拌的稳定控制;进料缓冲器;紧急进料切断系统;紧急冷却系统;安全泄放系统;事故状态下氯气吸收中和系统;可燃和有毒气体检测报警装置等。

宜采用的控制方式有:将氯化反应釜内温度、压力与釜内搅拌、氯化剂流量、氯化反应釜夹套冷却水进水阀形成联锁关系,设立紧急停车系统。安全设施,包括安全阀、高压阀、紧急放空阀、液位计、单向阀及紧急切断装置等。

4 结语

通过这次结构上的改造和加强工艺参数的控制,彻底解决了冷冻盐水泄露到成品中的难题,改进结构后实施到现在,10立方反应釜设备运行平稳,极大地提高了产品的质量和品质;同时,整体内盘管改成等同换热面积的内盘管组,成组小盘管的刚性远大于整体内盘管,该措施大大降低了内盘管法兰破损的风险,提高了设备的使用寿命。

[1] 章 海,陈 胜.船用高压不锈钢卡套低温硫碳氮共渗研究[J].机械研究与应用,2011(5):109-110+112.

[2] 赵小月,张德海,刘慧静.某冰箱门体端部翘曲的有限元分析及改进设计[J].机械研究与应用,2011(5):78-79+82.

[3] 张德海,崔国英,白代萍,等.用于先进材料的先进检测技术研究[J].锻压技术,2013,38(5):1-7.