基于AMESim的双轮铣槽机软管随动系统模拟分析*

郭 凤,张 鑫,赵伟民

(东北石油大学机械科学与工程学院,黑龙江大庆 163318)

0 引言

随着我国经济建设的蓬勃发展,基础施工建投入也大大增加,新型地下连续墙施工设备不断涌现,液压双轮铣槽机由于施工效率高,性能稳定,便于操作得到了市场的认可,但国内对此设备的液压原理的理论分析还有很大的空缺,笔者主要是针对液压双轮铣槽机的软管随动系统的液压原理进行理论分析,为国内自主研发提供理论参考。

1 软管随动系统类型

软管随动是指液压软管和泥浆循环软管随双轮铣槽机刀架上下同步运动,在墙槽下挖过程中,能同步下放。为了防止在起升过程中出现软管松弛或缠绕现象,管线必须在井架两侧具有一定张紧度。根据液压软管和泥浆循环软管在开挖过程中随着铣削装置上下移动的形式,主机类型及立柱的长度,软管随动系统分为四种类型:软管张紧系统(HTS)、软管绞盘系统(HWS)、软管同步系统(HSS)、软管鼓系统(HDS)。笔者主要对软管张紧系统进行仿真分析。

2 软管张紧液压系统原理设计

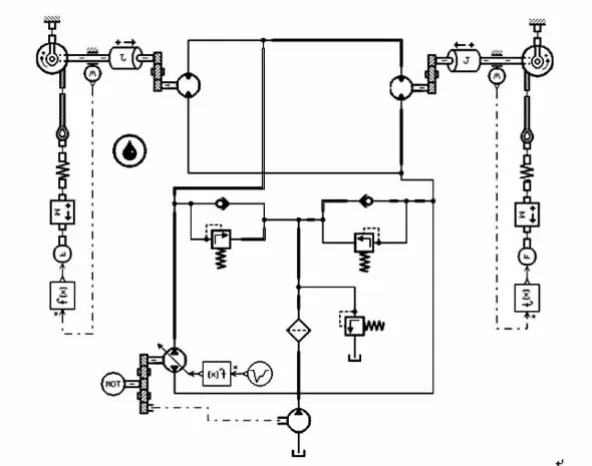

软管张紧系统的液压系统工作原理是软管卷扬在软管下降过程中提供一个反向力矩,使软管在下降过程中有一定的张紧力。其液压原理如图1所示。

图1 软管张紧系统液压原理图

该系统主要由一个双向变量泵和两个双向定量马达组成,主泵1的进、出油口分别和两个并联定量马达11相连。两个定量马达分别给液压软管卷扬和泥浆软管卷扬提供动力。主泵的两侧还设有溢流阀4和5。主泵的流量与驱动转速及排量成正比。通过改变比例电磁阀2的电流来改变定量马达的转速和旋转方向。压力调整阀组3实现对软管随动系统的高、低压力调整,使软管在下降过程中马达始终给软管卷扬提供一个反向力矩,使软管不会由于软管的自重而松弛,同时也不因为反向力矩太大而使软管受拉过大而损坏。使软管始终保持一个合适的张紧度。

2个定量马达并联具有同步性,卷扬的制动油缸13由电磁换向阀14控制,马达11旋转工作时控制制动油缸打开制动器。液压系统中附设了一个补油泵9,其排量为主泵排量的1/3,向系统补充油液同时还起到保压的作用。补油泵9的液压油经滤油器7、压力开关8、补油压力控制阀6以及阀块4、5中的单向阀向系统中的低压侧补油,以补偿主泵和定量马达所泄漏的液压油。补油入口处的滤油器7对液压系统工作介质进行过滤,提高液压油的清洁度。滤油器7被堵时,压力开关8向系统发出报警,提示更换滤油器7中的滤芯。同时补油泵还为两个马达的制动油缸提供压力油,系统中减压阀15所设压力低于补油压力控制阀所设压力。

3 软管张紧液压系统仿真

使用AMEsim液压动态仿真软件建立模型和模拟仿真,来了解软管张紧随动系统的调速性能以及随着负载变化时系统的动态响应状态。为便于仿真计算,作如下假设:①忽略管路压力损失及动态损失;②发动机转速在一范围内变化,进行系统分析时转速取一固定值;③泵排量与其斜盘倾角成正比;④补油系统工作无滞后,闭式系统补油压力恒定,高压P随负载变化;⑤不计泵、马达的摩擦转矩等非线性因素。

3.1 软管随动系统建模

参考液压原理图1建立的AMEsim的仿真模型如图2所示。主要由三部分组成:发动机与泵模型、限压补油部分模型和马达及负载部分模型。

(1)发动机与泵模型 发动机是一种非常复杂的装置,在此使用简化的模型,设发动机的转速为定值设为1 800 r/min。MOT是一个单位转换模型,它将无量纲的输入信号转换成发动机旋转端的转速输出;联轴器是旋转节点子模型,它让两个或多个输出轴与一个输入轴相连;单向泵设定为理想的定量泵,排量设为18 mL/r。双向变量泵,没有考虑泵的机械效率损失和容积效率,出口流速由轴转速、泵排量和入口压力共同确定,使用电比例阀控制液压泵,通过调节伺服控制阀的电流信号来控制变量泵的流量,其最大排量设为56 mL/r,设定两个泵的额定转速为1 800 r/min。变量泵输入变量信号,与提升铣槽机的主卷扬升降速度相关[1]。

图2 软管随动系统的仿真模型

(2)限压补油部分模型 采用简单的溢流阀模型,未考虑动力学因素,导通时溢流阀的流速压力特性为线性,根据系统升降最高压力的不同,右侧溢流压力设定为160 bar,左侧溢流压力设定为380 bar,下面溢流压力设定为36 bar作为补油压力;液压油箱是一个压力为0的恒压源;单向阀的模型也没有考虑动力学因素,导通时单向阀的流量压力特性线性,当系统油路中有一侧压力低于36 bar时,该侧单向阀打开向系统回路补油。滤油器模型选择表面性滤油器。

(3)马达及负载部分模型 马达及负载模型采用双向定量马达,其排量设为28 mL/r。减速机模型设定无机械效率损失,将马达转速减速后传递给绞盘。旋转负载动力学模型考虑了转动惯量,没考虑粘性摩擦、库仑摩擦和静摩擦。后部设置转速传感器用来检测绞盘转速。绞盘模型直径设为4m。中部设置的弹簧模型,将其刚度系数设至极大值用来模拟软管的弹性伸缩。弹簧下端安装一个未考虑摩擦的质量块用来模拟软管的重量。转速传感器与变量信号将软管卷升起或下放的重量转换成无量纲数值。通过底部的力转换器可将一个无量纲信号值转换为力,在此将变量信号的数值以相同的力的形式加载到负载上。

3.2 模型仿真分析

系统模型构建好之后,进入子模型模式,为每个元件选取数学模型。然后在参数模式中为每个子模型设置参数。最后进入运行模式,设置运行时间和采样周期,然后开始运行,得到仿真结果。

(1)调速性能仿真 在变量泵定量马达系统中,马达的转速由泵的排量控制。通过改变泵的排量来验证其系统性能。用分段信号来表示泵排量的变化,信号变量与力来模拟随着软管的升降加载到绞盘上的拉力。仿真时间设为12 s,采样周期0.05 s,加载信号及系统流量、压力等参数结果如图3~8所示。

图3 泵排量输入信号图

图4 马达流量变化曲线

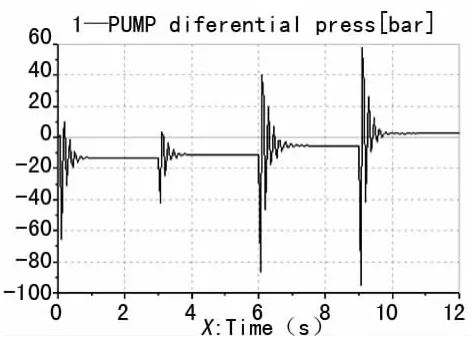

图5 变量泵压差变化曲线

图6 外载变化曲线

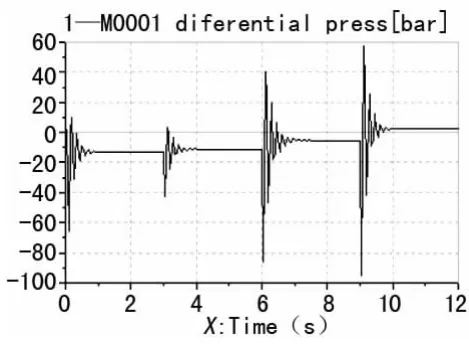

图7 马达压差变化曲线

图8 马达转速变化曲线

从图中可以看出马达转速与马达入口流量及变量泵的流量成正比,马达转矩与系统压差成正比,符合系统要求的。当加载信号发生变动时,系统冲击较大,在反向变到最大时,压力剧增,转矩变化也很大,尤其是泵斜盘摆角从反向到正向变化时,系统产生较大的振荡。系统中马达两端压力差在减小,是因为随着马达的转动,被悬吊的外载逐渐减小,可见马达两端的压差与外载的大小也成正比。

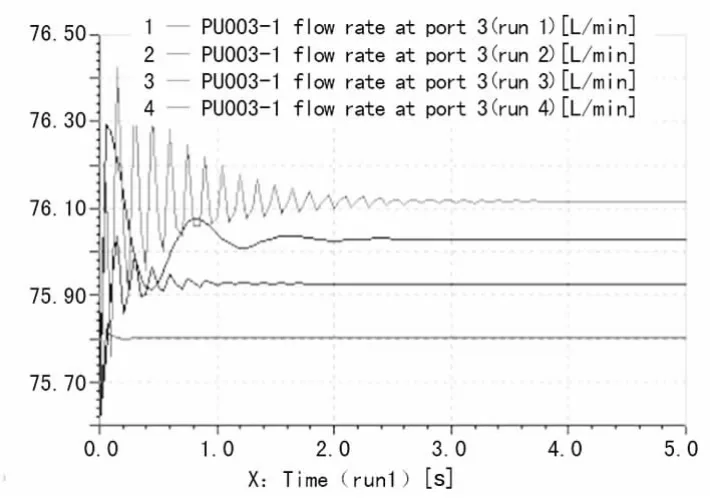

(2)载荷大小不同时系统的响应 将质量块的质量设成 10 kg、50 kg、100 kg、200 kg 四种负载情况,将泵的排量设为定值,如图9所示。

图9 外载荷设置

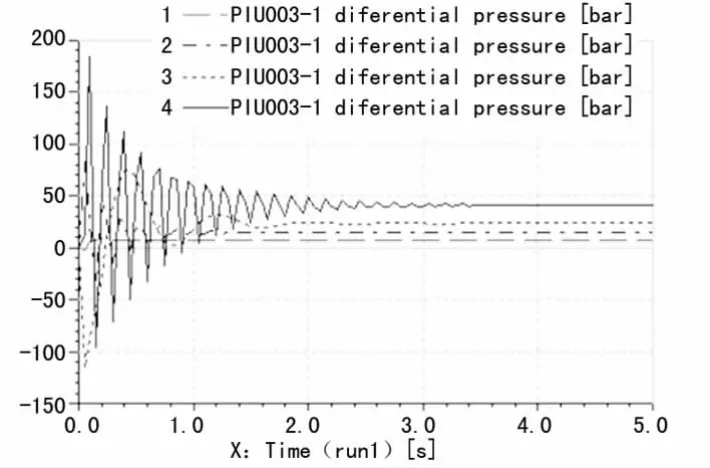

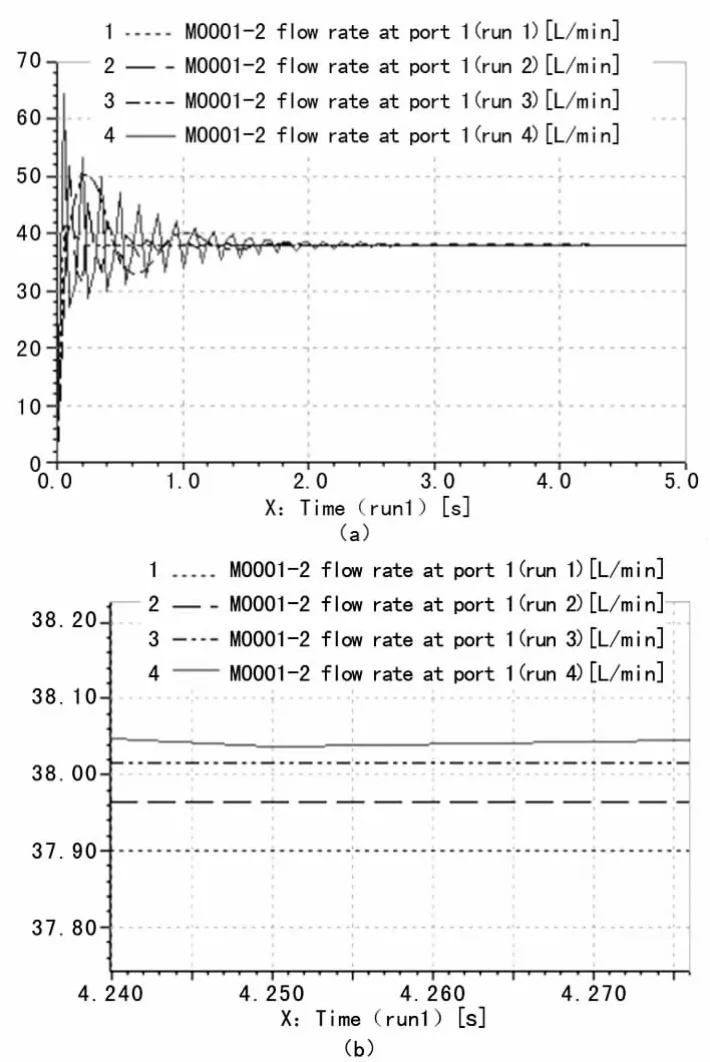

对系统进行参数设置,仿真时间设为5s,采样周期0.01s。再输入泵流量压力、马达流量、压力等参数后计算结果如图10~14所示。

图10 泵流量响应曲线

图11 泵两端压力

图12 马达两端压力差

图13 马达流量响应曲线

图14 马达转速

可看出系统受负载影响很大,随着负载增大,泵与马达的流量、压力、转速增大,波动变大,调整时间变长,而且达到稳态后马达转速下降。这符合泵控制马达调速系统的特点:该系统传递函数中没有积分环节,对负载干扰的响应存在稳态误差,即系统自身无法消除马达负载的干扰,随负载的增加,系统的容积效率降低,马达的输出转速相应降低,导致液压机械无级传动中液压路传动比的改变,从而影响液压机械无级传动目标速比的稳定,故应在泵控马达回路中增设速度校正环节,保证其调速精度提高抗干扰能力。

4 结语

通过对软管随动系统的分类介绍及液压原理仿真分析,得到了软管随动系统调速性能及加载不同时两种情况下的系统各参数的变化规律。液压系统具有一定的不稳定性和振荡,需要加以控制,外载荷越大系统越不稳定且振荡时间越长。通过对仿真结果的分析可知液压系统的设计符合双轮洗槽机的设计要求,对其液压系统的原理设计有参考意义。

[1] 陈娟娟.基于AMESim的静液传动车辆驱动系统控制及仿真[D].哈尔滨:哈尔滨工业大学,2010.