太阳能电池制造中化学浓度的预先控制介绍

冯小强,祝福生,关宏武,宋文超

(中国电子科技集团公司第四十五研究所,北京100176)

在太阳能电池片制造过程中,硅在碱性溶液中的刻蚀是一个复杂的的过程,由于大量的硅要在溶液中进行刻蚀,刻蚀过程中会产生刻蚀副产品(硅酸盐),硅酸盐对刻蚀速率有较大的影响。刻蚀溶液中的硅酸盐将使刻蚀速率显著下降,同时溶液浓度的变化会对硅片的刻蚀结果产生影响,会产生不可预知的硅片特性,从而降低硅片质量。为了获得稳定和可循环利用的工艺流程,实时准确地测量刻蚀液浓度十分必要。

Si+2KOH+H2O=K2SiO3+2H2↑

太阳能电池制造中通常包含KOH/IPA,HF/HNO3,HF/HCl 这几种溶液,同时也含有添加剂——IPA,这些添加剂可以增强刻蚀的均匀性。硅片在KOH/IPA 混合液中通过刻蚀处理产生如图1 所示的绒面。化学浓度控制的原理是用在线传感器来实时监测化学浓度,通过开发的计算方法来控制化学浓度,简单来说就是通过注入新鲜的化学液和水来补偿消耗的化学液和水,使槽体里的化学浓度维持在一个稳定的状态,这样能够很好地保证硅片的刻蚀速率。

图1 在2%的KOH 在80 ℃和4% IPA

1 实验

湿法化学实验是在一个全自动的硅片刻蚀和清洗实验站进行。每个批次200 片硅,所有的硅片均由同一供应商提供,且硅片选自100 个不同的硅锭。刻蚀工艺实验是在“化学浓度控制系统”这项专利技术下进行。将在线传感器安装在工艺槽的循环管路中,这样就可以实时测量化学浓度,该传感器测量光的吸收率然后通过光纤传输到分光光度计。

此时光的吸收率与溶液的浓度是相互关联的,光的吸收率将被传送到放大器,并转化为4~20 mA 的输出相应,这些信号通过模拟模块与计算机相连,通过计算机控制补液系统来控制化学液的浓度。在研究过程中许多化学液都曾经被研究,例如HF,HNO3等,在此就不一一列举,我们只以KOH 和IPA 为例说明。目标是产生一致的刻蚀速率,同时获得与图1 相似的制绒面。

2 实验分析

该实验的技术优势是通过精确测量化学液的浓度以达到需求的工艺效果,即产生最好的制绒形貌。浓度稳定一致的溶液可帮助延长化学槽的使用时间,从而减少硬件消耗和整体制造费用,并延长设备的正常运行时间,提高利用率。

KOH 浓度的校正曲线如图2 所示。同时对IPA 获取类似的校正曲线。图3 表示为了维持稳定的刻蚀速率所需的KOH 浓度。由图3 可以看出,维持稳定的刻蚀速率所需的KOH 体积与所要刻蚀Si 的质量成线性关系。测试数据与化学计算高度吻合,从而为产品的应用提供了强有力的支持。此系统还可以对刻蚀副产品的浓度进行校正,如图4 所示。

图2 测量及预测浓度的KOH

图3 KOH 蚀刻硅的消耗量在生产中与理论值一致

图4 实时工艺中的溶解硅浓度

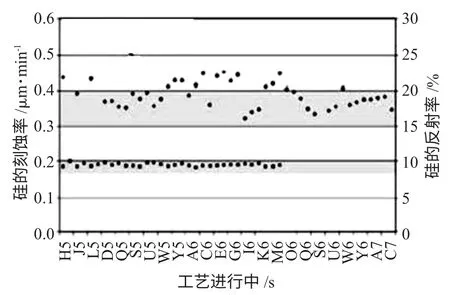

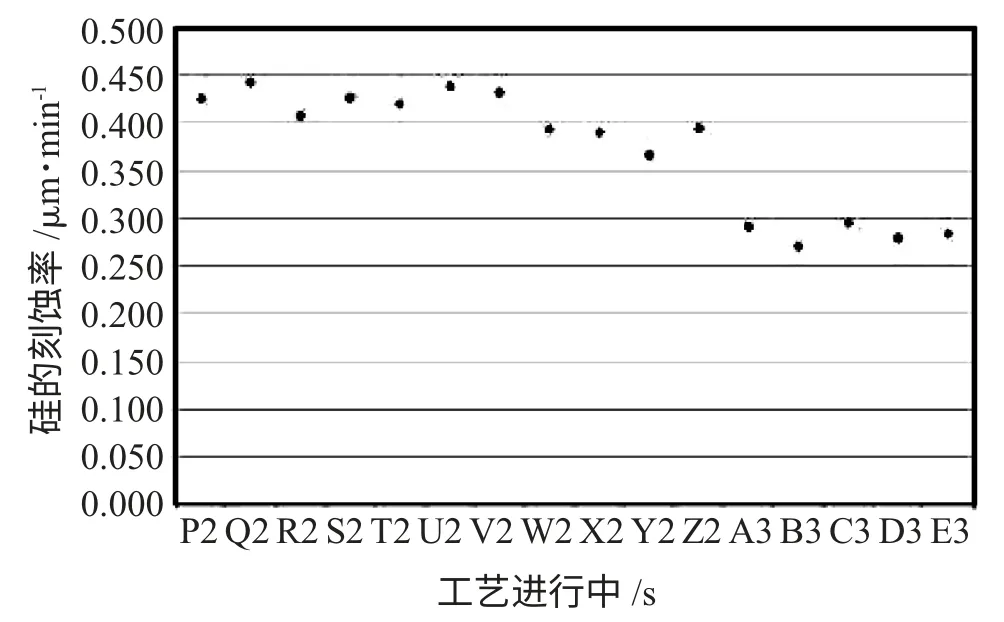

实验结果表明清洗槽中溶解的Si 含量必须保持低于某一个极限值。该系统运用算法来控制清洗槽中Si 的浓度,所以刻蚀速率得以保证。此算法可以保证一定体积新化学液的注入和旧化学液的排出,从而保持化学液和刻蚀副产品的浓度不变。这样,就可以达到晶圆Si 刻蚀速率和反射率保持一致性的工艺效果,如图5 和图6 所示。图5 显示尽管在不同的负荷条件下,大多数实验中晶圆的反射率均低于10%。在所有的实验中,绒面金字塔的尺寸在8~12 μm 之间。这对于晶圆制造中的膜沉积和完善工艺是十分重要的,它需要绒面的尺寸和形貌保持一致性。由图7 可以看出在没有ICE 控制下不稳定的刻蚀速率。

图5 多种工艺下制绒硅片的发射率对比

图6 刻蚀速率随着ICE 控制而变化

图7 刻蚀速率没有随着ICE 控制而变化

3 结 论

实验结果表明,实时的化学浓度监测和控制对太阳能电池制造是非常重要和有益的。该技术节省人力资源,避免工艺操作人员一直手动改变化学液浓度。利用闭环浓度控制,在太阳能电池片生产过程中,工艺操作人员将不再需要多次重复和繁琐的工作。同时该技术显著降低了返工和晶圆错过处理,因此,整个工艺制造过程变得更可靠,更加节约成本。

[1] 张晓红,王锐廷. 太阳能电池制绒设备研究的几点心得[J]. 电子工业专用设备,2007(6):24-25.