电厂锅炉进炉煤采样机存在问题分析及处理

李万春

(广东粤嘉电力有限公司,广东 梅州 514032)

某火力发电厂5,6 号锅炉配套安装了2 台TMC-1000 型进炉煤采样机,由于原设备厂设计中存在的局部不合理性和实际使用中进炉煤的湿度较大,导致运行故障较多,给入炉煤的正常取样工作带来较大负面影响。为此,该厂对入炉煤采样机运行中存在的问题进行了深入分析,并对采样机进行了优化改造,取得了良好的效果。

1 问题分析

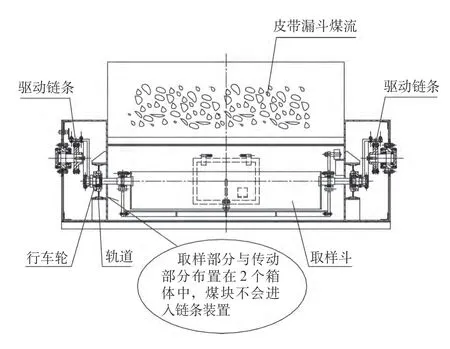

(1)采样头。原采样头驱动链条与采样斗均在系统皮带头部漏斗内(见图1),致使煤块等杂物经常落到链条上,造成链条卡死,无法取样。这是最大的缺陷。

图1 采样斗驱动链条被煤块卡死

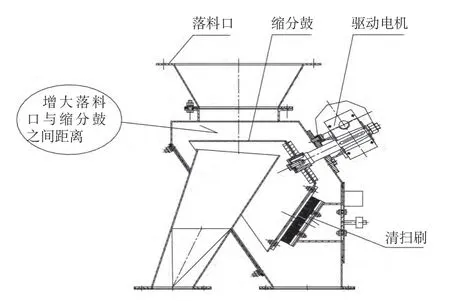

(2)缩分器。落料口与缩分鼓之间距离太小,且缩分鼓未设清扫装置,造成落料口与缩分鼓之间容易堵煤。特别是南方雨水多,煤湿,加之电厂用煤水分较高、灰分大、粘性也大,容易出现煤样排料不畅,进而出现积压堵塞的现象。如图2 所示。

(3)原采样头取样斗门靠自重关闭,动作不可靠,遇有积煤或块状物卡阻时,取样斗门会误开关或无法关闭。

(4)给料机螺旋叶片靠出料端容易出现因煤样排料不畅而发生积压堵塞的现象。

(5)原就地控制系统采用的是PLC+TD200 控制,操作麻烦,对故障显示不直观,调整不方便。

图2 落料口与缩分鼓间易堵煤

2 改造技术方案

(1)重新设计采样头和驱动装置,对原来的采样头和驱动装置进行改造。将采样头取样部分与驱动部分布置在落煤斗外侧的2 个不同的封闭箱体内,如图3 所示,并根据需要更换部分电缆、相关限位和限位保护系统部件,以彻底杜绝因煤块飞溅到驱动链条上而引发的故障。行走导轨采用5 号轻轨,可使运行平稳顺畅。

(2)根据现场实际尺寸和位置,重新设计防堵型缩分器和落料管。

(3)增大落料口的孔径和落料口与缩分鼓之间的距离; 在缩分鼓下方增设不锈钢自动清扫器,及时扫清缩分鼓上的粘煤,保持缩分鼓整洁。如图4所示。

(4)改进采样头取样斗门关闭装置,解决开关不可靠的问题。将开闭门机构改进为撞块形式,使取样斗门开闭灵活、可靠。

图3 重新布置的采样头与驱动装置

图4 对落料口与缩分鼓的改进

(5)对靠近出料端的给料机螺旋叶片进行防堵塞工艺结构改进,以解决煤湿时煤样因排料不畅出现的积压堵塞问题。

(6)将PLC+TD200 就地控制系统改为对故障信息显示更为直观、更加安全可靠、操作更加灵活方便的PLC+HMI 液晶触摸屏就地控制系统。

3 改造效果

该厂5,6 号锅炉进炉煤采样机优化改造项目于2009年7月竣工,验收合格后投入使用,至目前为止已实现连续安全稳定运行。根据该厂Q4 缺陷系统统计,改造后至目前仅出现过3 次不同类型的缺陷,较改造前6 个月内累计出现28 次缺陷的情况大幅度减少。优化改造大大提高了设备的可靠性和自动化水平,确保了进炉煤采样机的可靠运行,最大程度地提高了采样的准确性和代表性,节约了维护成本和检修维护工作量,取得了良好的效果。

1 孙 刚.商品煤采样与制样[M].北京:中国质检出版社/中国标准出版社,2012.

2 曹长武.电力用煤采制化技术及其应用[M].北京:中国电力出版社,2003.