锑冶炼砷碱渣有价资源综合回收工业试验研究

邓卫华,柴立元,戴永俊

(1.锡矿山闪星锑业有限责任公司,湖南冷水江 417500;2.中南大学冶金与环境学院,湖南长沙 410083)

·冶 金·

锑冶炼砷碱渣有价资源综合回收工业试验研究

邓卫华1,2,柴立元2,戴永俊1

(1.锡矿山闪星锑业有限责任公司,湖南冷水江 417500;2.中南大学冶金与环境学院,湖南长沙 410083)

提出了锑冶炼砷碱渣水热浸出-锑盐氧化-浓缩结晶回收锑、砷、碱新工艺,并进行了工业试验研究。结果表明:以含锑9.86%、砷4.51%的历史堆存锑冶炼二次砷碱渣为原料,在液固比2∶1、浸出温度95℃条件搅拌浸出60 min,再在温度60~80℃时双氧水氧化作用60min处理后,可实现锑砷的高效分离。研究优化了选择性分步浓缩结晶工艺,在高于80℃条件下反应180 min一步结晶,再冷却至60℃进行两步结晶处理后,实现碱和砷的分离。获得的碱和砷酸钠盐产品利用微波干燥技术,获得了均匀干燥的产品。新工艺实现了工业化应用,砷碱渣处理锑回收率95.27%、砷回收率95.21%;为砷碱渣的资源化处理提供了重要新方法。

砷碱渣;砷锑分离;砷碱分离;砷酸钠盐干燥

我国是锑的储藏、生产、出口大国,锑冶炼生产厂家众多,锑品产量10万t左右,占全球的80%以上[1,2]。粗锑碱性精炼除砷过程中,会产生大量的砷碱渣。砷碱渣中砷的平均含量为1%~15%,并以可溶性砷酸钠形式存在,有剧毒,加之其中还富含大量的残碱,都将对环境造成严重的污染,危害人类的生存安全[3,4]。目前,我国砷碱渣的堆存总量已达到20多万t,且每年还有5 000 t左右的增加量。这些炼锑砷碱渣已成为我国重金属重点污染源,急需清洁化的处理技术[5,6]。

砷碱渣处理的关键在于渣中砷锑分离、砷碱分离以及砷碱资源的高效回收。仇勇海等[6]研究了水浸脱锑、CO2脱除碳酸盐、硫化钠酸性脱砷和氢氧化钡脱除硫酸根的锑冶炼砷碱渣处理工艺流程,但是砷的浸出率只有90.6%,碳酸钠盐产品的含砷达到1.53%,同时脱砷过程中会产生硫化氢气体,需要严加防范。陈白珍等[7]提出了浸出、脱锑、CO2脱碱、脱砷的工艺流程,但是锑的浸出率只有70%,并且锑渣目前无法处理只能堆存;产品碳酸钠经过洗涤、脱水、烘烤后,砷含量仍然达到1.5%左右,难以利用。以上两项技术都没有涉及砷酸钠盐的干燥问题。金哲男等[8]提出了热水浸出、氧化钙沉砷、硫酸溶砷、SO2还原和冷却结晶的工艺流程,该工艺为实验室流程,还存在消耗大、产品精石膏含砷存在二次污染、无法应用的问题。锡矿山闪星锑业有限责任公司建有中试生产线处理砷碱渣,但原工艺存在砷锑未能深度分离、砷碱难以分离、砷酸钠盐干燥效率很低等缺点[9~11]。

利用水热浸出和锑盐氧化等技术分离锑砷的试验研究,通过选择性浓缩结晶技术分离砷碱,最后利用微波干燥技术高效干燥砷酸钠盐。通过这些技术的工业化生产试验研究,实现了砷碱渣处理的清洁生产和锑、砷、碱的综合回收利用。

1 试验原料、原理及流程

1.1 试验原料

试验原料为某公司历史堆存的二次砷碱渣,其主要含有Sb、As、Na2CO3、硅酸盐氧化物等,其中含锑约5%~15%、含砷1%~15%,碱度20~30,砷碱渣内锑砷的物相组成[9]见表1。

表1 砷碱渣中锑、砷的存在形态和含量%

1.2 试验原理

基于砷碱渣中锑酸盐、亚锑酸盐及单质锑的溶解度与砷酸钠盐、亚砷酸钠盐的溶解度差异很大,后者极易溶于水,通过水热浸出,锑以固相沉淀进入浸出渣,实现砷锑的初步分离;而Sb2O5与碱作用生成的水合锑(V)酸盐,其溶解度是碱金属盐中最小的,通过加入双氧水将浸出液中的锑转化为水合锑(V)酸盐沉淀下来,实现砷锑的深度分离。

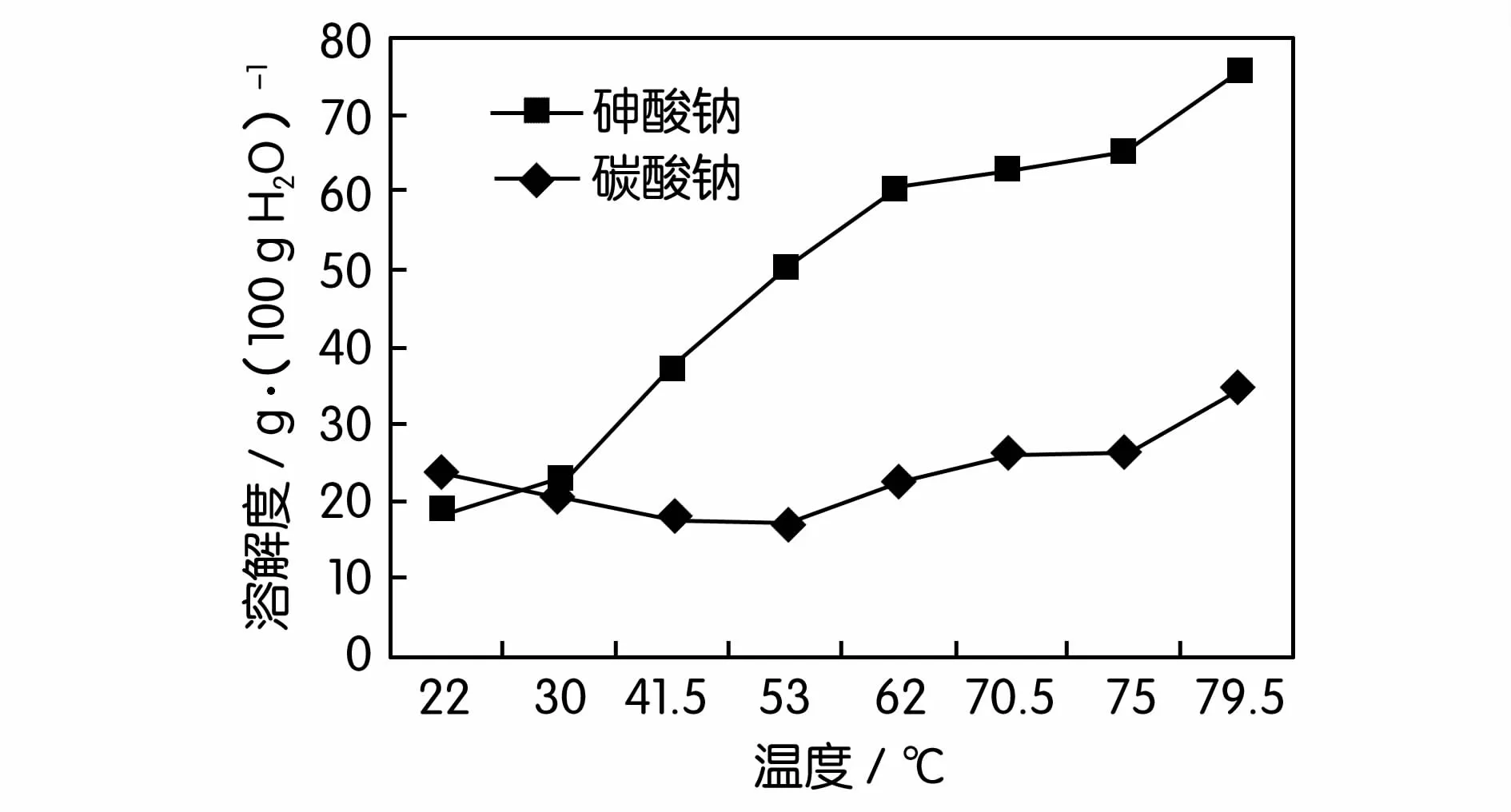

砷酸钠-碳酸钠饱和溶液中砷酸钠、碳酸钠溶解度随温度变化曲线如图1所示,基于砷酸钠-碳酸钠符合体系中砷酸钠、碳酸钠在79.5℃时溶解度差值达到最大,采用高温分步结晶,氧化脱锑后液中的碳酸钠结晶进入固相、砷酸钠仍留在溶液中,实现砷碱的分离;高温分步结晶母液通过低温冷却结晶,产出符合市场要求的砷酸钠盐。

砷酸钠盐和结晶碱采用微波干燥工艺。

津巴布韦似乎已意识到多年来农业生产中所犯的错误,Chinamasa说:“新政府领导下的未来是光明的。目前国家正在采取新的努力,稳定土地所有权管理,支持有效利用。”

图1 砷酸钠-碳酸钠饱和溶液中砷酸钠、碳酸钠溶解度随温度变化曲线

1.3 试验流程和方法

试验采用的工艺流程如图2所示。

图2 工艺流程图

根据小试、中试确定的最佳工艺参数,工业试验按照以下方法进行:

将锑冶炼二次砷碱渣湿式破碎至5 mm以下,然后在液固比2∶1、浸出温度95℃以上进行搅拌浸出60 min,过滤后得到浸出液和浸出渣,浸出渣返回锑鼓风炉处理。

浸出液中加入双氧水,温度60~80℃时,连续搅拌60 min,过滤后得脱锑后液和氧化渣,氧化渣返回鼓风炉处理。

温度大于80℃时,将脱锑后液浓缩结晶180min,并适时缓慢搅拌,离心过滤后得结晶碱和滤液;滤液重复高温浓缩结晶2次,得结晶碱和浓缩结晶母液。当浓缩结晶母液含As>70 g/L后,进行低温冷却结晶,结晶温度<40℃,结晶时间>10 h,离心过滤后得低温结晶母液和砷酸钠盐结晶,低温结晶母液返回高温浓缩分步结晶。

结晶碱和砷酸钠盐结晶输送至工业微波干燥机分别干燥,料层厚度均控制在20 mm,结晶碱的干燥时间60 min,砷酸钠盐结晶的干燥时间120 min。干燥后的结晶碱返回反射炉作为还原熔炼的配碱,砷酸钠盐作为产品外售。

2 工业试验结果与讨论

利用水热浸出和锑盐氧化分离砷锑的试验结果见表2。本次工业试验用砷碱渣的Sb平均含量为9.86%、As平均含量为4.51%;根据浸出渣、氧化渣的产出量和锑含量可得知锑总回收率为95.27%。返回处理的浸出渣、氧化渣中As含量均低于0.6%,氧化脱锑后液含锑在0.5 g/L以下,实现了砷锑的深度分离,极大减少了砷在锑冶炼系统的循环。

表2 砷锑分离试验结果

对氧化渣进行了进一步分析,根据X射线荧光光谱分析(XRF分析)结果(见表3)、X射线衍射(XRD)图谱(见图3)可知,氧化渣的主要组成元素为Sb、Na、Si、Al、S、Fe等,含有少量的As、Mg、P、K、Pb、An、Mn。结合X-射线衍射图谱和XRF的元素分析结果,按照所含主要元素对其进行物相检索,检索结果显示,氧化渣中锑以NaSb(OH)6形式存在,浸出液中砷锑实现深度分离。

表3 氧化渣X射线荧光光谱分析(XRF分析)结果

图3 氧化渣X射线衍射(XRD)图谱

2.2 砷碱分离工业试验结果

高温分步结晶分离碳酸钠盐、低温冷却结晶分离砷酸钠盐的结果见表4,结晶碱中含砷小于0.6%、Na2CO3平均含量达到77.86%,实现了砷碱渣中砷碱的高效分离,结晶碱可以返回反射炉作为熔炼配碱;砷酸钠盐作为玻璃澄清剂外售。本工艺所产生的母液可以返回高温浓缩继续结晶,实现了整个系统的水平衡,保证了整个工艺流程的畅通。

表4 砷碱分离试验结果

2.3 砷酸钠盐、结晶碱微波干燥工业试验结果

利用微波干燥技术可优先干燥砷酸钠盐中的水,物料内外干燥均匀,克服了原有干燥工艺所存在的冷中心和结块、干燥效率低等缺点。微波干燥试验结果见表5。每吨砷酸钠盐干燥产品耗电925 kWh,每8 h可以干燥1.7 t湿基产品,干燥效率高,并且干燥过程无扬尘、劳动强度低,清洁环保。砷酸钠盐中As平均含量16.87%、Sb平均含量0.56%,可以作为玻璃澄清剂外售。

表5 砷酸钠盐、结晶碱微波干燥试验结果

3 效果分析

3.1 环境效益分析

锑冶炼砷碱渣综合利用关键技术实现了砷碱渣中锑、砷、碱的综合回收利用,而且消除了堆存砷碱渣所带来的环境风险。整个工艺过程没有“三废”产生,砷碱渣采用湿式破碎,基本无粉尘产生;浓缩过程产生的蒸汽全部收集供日常生产使用;收集跑冒滴漏的废水供浸出使用;过程中产出的含锑渣返回锑冶炼系统处理,没有向环境排放废气、废水和废渣。应用该技术处理全国堆存的20万t锑冶炼砷碱渣,可以减排并回收锑14 400 t、砷6 000 t、碱64 000 t,环境效益显著。

3.2 经济效益分析

锑冶炼砷碱渣综合利用关键技术的应用,综合回收利用了砷碱渣中锑、砷、碱资源,过程中产生的浸出渣、氧化渣作为锑原料返回锑冶炼系统处理;结晶碱作为反射炉还原熔炼的配碱返回使用,或者作为玻璃生产助剂对外销售;砷以砷酸钠的形式回收,砷酸钠作为玻璃澄清剂对外销售。该工艺各项技术经济指标较之原有的老工艺也有了很大的优化。新老工艺技术经济指标对比分析见表6。

建设5 000 t/a锑冶炼砷碱渣综合利用处理生产线,每年可以回收锑468 t、砷214 t、碱1 600 t,可以新增产值2 075万元,经济效益可观。

4 结 论

1.本工艺过程突破了锑冶炼砷碱渣处理过程中砷锑深度分离、砷碱高效分离、砷酸钠盐高效干燥三大关键技术,形成了锑冶炼砷碱渣综合利用关键技术,实现了砷碱渣中锑、砷、碱的综合回收利用,消除历史堆存砷碱渣所带来的环境风险,环境效益和经济效益显著。

表6 新老工艺对比分析

2.通过研究将浸出渣、氧化渣中As含量降低至0.6%,氧化脱锑后液含锑减少至0.5 g/L以下,使结晶碱中含砷小于0.6%,Na2CO3平均含量达到77.86%,分别实现了砷碱渣中砷锑和砷碱高效分离。首次采用微波高效干燥砷酸钠盐,解决了原有传统干燥工艺所存在的因砷酸钠盐自熔而出现的结块、干燥效率低等缺点,实现了砷酸钠盐的高效环保干燥。

3.整个工艺过程,锑回收率达到95.27%,砷回收率达到95.21%。浸出渣、氧化渣作为锑原料返回锑冶炼系统处理;结晶碱作为反射炉还原熔炼的配碱返回使用,或者作为玻璃生产过程的助剂对外销售;砷酸钠作为玻璃澄清剂对外销售。实现了“三废”的零排放。

[1] 袁博,范继涛,余良晖.我国锑资源形势分析及对策建议[J].中国国土资源经济,2011,(3):47-56.

[2] 卿仔轩.我国锑工业现状及行业发展趋势[J].湖南有色金属,2012,(2):71-74.

[3] 国家发展改革委环境和资源综合利用司.我国砷碱渣综合利用情况及对策建议[J].中国经贸导刊,2004,(1):29.

[4] 梁峰.砷污染治理及其资源化的研究[D].长沙:中南大学,2004.

[5] 孙蕾.中国锑工业污染现状及其控制技术研究[J].环境工程技术学报,2012,(1):60-66.

[6] 仇勇海,卢炳强,陈白珍,等.无污染砷碱渣处理技术工业试验[J].中南大学学报:自然科学版,2005,(4),234-237.

[7] 陈白珍,王中溪,周竹生,等.二次砷碱渣清洁化生产技术工业试验[J].矿冶工程,2007,(4),47-49.

[8] 金哲男,蒋开喜,魏绪钧,等.处理炼锑砷碱渣的新工艺[J].有色金属(冶炼部分),1999,(5):11-14.

[9] 赵天从.锑[M].北京:冶金工业出版社,1987.

[10]邵建广,曾桂生,李慧.炼锑砷碱渣中锑硒分离及动力学研究[J].有色金属(冶炼部分),2012,(2):5-8.

[11]李慧,曾桂生,邵建广.炼锑砷碱渣中锑砷分离及动力学研究[J].有色金属(冶炼部分),2012,(3):1-3,17.

Industrial Experimental Study on Com prehensive Recoverying Valuable Resources from Antimony Smelting Arsenic Alkali Residue

DENGWei-hua1,2,CHAILi-yuan2,DAIYong-jun1

(1.Hsikuangshan Twinkling Star Co.,Ltd,Lengshuijiang 417500,China;2.College of Metallurgy and Environment,Central South University,Changsha 410083,China)

A new technology including hydrothermal leaching,oxidation of antimony oxide and condensation crystallization was proposed in this paper for arsenic alkali residue from antimony smelting.Based on the lab results,the industrial experimental study upon key technologieswas carried out.The findings of the research are as follows:antimony-arsenic efficient separation was realized when adopting pile-up secondary arsenic alkali residue as raw material from antimony smelting,which contains9.86%antimony and 4.51%arsenic,and after applying hydrothermal leaching and antimonic salt oxidation technology:60min stirring leachingwith liquid-solid ratio of 2∶1,leaching temperature of95℃,and 60 min hydrogen peroxide oxidation with temperature of 60~80℃.Separation of arsenic and alkaliwas realized based on selective condensing crystallization technology,which contained two-step treatment:setting crystallization temperature asmore than 80℃and crystallization time asmore than 180mins in the first step,and 60℃cooling crystallization in the second step.In the end,it adoptedmicrowave drying technology,to evenly dry crystallized alkaliand sodium arsenate.The experimental researches in the industrial scale have successfully realized by achieving 95.27%of Sb recovery and 95.21%of As recovery,which provide a new method for treating arsenic alkali residue.

arsenic alkali residue;separation of arsenic and antimony;separation of arsenic and alkali;drying of sodium arsenate

TF818

:A

:1003-5540(2014)03-0024-04

2014-04-06

国家高技术研究发展计划项目(2010AA065204)

邓卫华(1970-),男,高级工程师,主要从事锑冶炼技术管理和研发工作。