CFB热水锅炉水动力性能改造

刘凤玲, 赵新宇

(1.黑龙江省龙聚科技发展有限责任公司,哈尔滨150000;2.哈尔滨国安特种设备技术服务有限公司,哈尔滨150000)

CFB热水锅炉水动力性能改造

刘凤玲1, 赵新宇2

(1.黑龙江省龙聚科技发展有限责任公司,哈尔滨150000;2.哈尔滨国安特种设备技术服务有限公司,哈尔滨150000)

我国北方地区冬季采暖集中供热发展迅速,一种是热电厂以热电联产实现城镇集中供热,另一种是通过热水锅炉来完成的。热电厂热电联产供热的调峰热源大部分也采用热水锅炉。文中以某锅炉厂生产的QXF64-1.25-130/70-H为例,分析大型和较大型热水锅炉在集中供热中存在的水动力性能故障问题。

热水锅炉;循环水量;对流管束;过冷沸腾;水速

0 引言

由于近年城镇集中供热发展迅速,目前热水锅炉装机容量正朝着大型化方向发展。热水锅炉在我国问世较晚,20世纪80年代初我国自行设计的热水锅炉才通过技术鉴定,因此比蒸汽锅炉设计历史短,特别在水动力设计方面与蒸汽锅炉存在颇大差异,蒸汽锅炉介质汽水容重相差大,循环倍率非常高;而低温热水锅炉温差只有25℃,高温热水锅炉温差只有60~80℃,锅炉为满水运行,水为不可压缩流体,水在锅炉内部流动性能成为设计热水锅炉的关键。无论是自然循环还是强制循环锅炉,管内水速不可能设计得很高。自然循环是靠水的重度差来完成循环,强制循环是以锅炉外部机械动力来实现,由于结构设计和系统循环水量的限制,热水锅炉循环倍率很低,上升管水速不可能很高,锅炉管内过冷沸腾现象普遍存在,运行故障率较高,直接危及到安全稳定运行。因此热水锅炉的水动力性能改善、提高尤为重要。下面以QXF64-1.25-130/70-H循环流化床热水锅炉为例,阐述热水锅炉水动力性能改造的必要性。

1 QXF64-1.25-130/70-H锅炉结构及存在问题分析

1.1 锅炉结构

图1 QXF64-1.25/130/70左3排对流管受热示意图

某锅炉厂生产的QXF64-1.25-130/70-H型循环流化床热水锅炉如图1所示。上锅筒内径为φ1 500 mm,壁厚25 mm,下锅筒内径为φ1 000 mm,壁厚为16 mm。上下锅筒之间横向布置对流管41排,纵向布置17列,共计697根对流管,受热面534 m2。上锅筒支撑在2个放置于钢架上的锅筒支座上,下锅筒则悬吊于对流管束之下,对流管可以向下自由膨胀。水冷系统的炉膛下部装有横埋管受热面,埋管为φ51×6的无缝钢管加焊防磨扁钢,埋管上、下集箱规格均为φ273×8;上部布置有前、后水冷壁和3片膜式水冷壁,膜式水冷壁管子节距100 mm,管子规格为φ51×4,膜式水冷壁集箱上留有管接头与膜式壁管对接;前、后水冷壁管子节距80 mm,管子规格为φ57×3.5,前、后水冷壁上集箱为φ273×8。

后水冷壁上集箱由8根φ159×6的钢管与省煤器上集箱相连,通过59根φ57×3.5的后水冷壁管与埋管下集箱相连,埋管上集箱由73根φ57×3.5的前水冷壁管与前水冷壁集箱连通,再由前水冷壁上集箱的9根φ159×6的导水管与上锅筒相连,其中6根进入上锅筒左端,3根进入锅筒右端,然后由上锅筒左端引出4根、右端引出2根φ159×6的下降管,分别进入左、中、右膜式水冷壁下集箱,左、右膜式水冷壁上集箱各由3根φ159×6,中间膜式水冷壁上集箱由4根φ159×6的导水管引入上锅筒前部,在上锅筒内进入对流管束区段循环流经左一、二、三排共41×3=123根对流管下降进入下锅筒,在下锅筒转弯后,由225根对流管上升进入上锅筒,在上锅筒转弯后,由126根对流管下降进入下锅筒,再由226根对流管上升进入上锅筒,最后热水由上锅筒引出。水在上下锅筒内折返是通过锅筒内设置的隔板来实现的。水冷系统的对流管束部分采用顺列布置,横向节距为130 mm,纵向节距为180 mm,水管用φ51×3(GB 3087-2008)钢管制成。对流管与上、下锅筒采用焊接。省煤器为蛇形管钢管分两级水平布置,烟气冲刷省煤器后进入空气预热器,最后经除尘器由引风机送入烟囱。

1.2 水循环性能存在问题分析

1.2.1 水动力设计合理部分

该炉进出口水温为130℃/70℃,温差60℃,理论循环水量917.3 t/h,由于高温烟气首先流经由上下锅筒连接的对流管束区段,烟温降至300~350℃才进入省煤器,因此水平设置的蛇形管省煤器运行安全,这是该炉设计的优点;它不同于分离器外循环“Π”型结构热水锅炉,炉膛高温烟气900~1 000℃直接进入水平蛇形管省煤器,这种结构蛇形管内水速要求在2 m/s以上,否则管子极易造成汽水分层、汽化,形成汽塞爆管。

1.2.2 水动力设计不合理部分

该炉水循环设计为强制循环,经水动力性能校核,埋管、水冷壁、省煤器基本为简单回路循环,水动力性能满足要求,而对流管束区段存在设计问题。为实现强制循环,上下锅筒内布置有隔板,人为地控制循环水流动方向。主要问题在于上锅筒向下强制流动的123根管子,分析如下:

下行123根管子总截面积F=π(0.051-0.006)2/4×123= 0.195 57 m2。管内水速υ=G/(3 600·ρ·F)=917.3/(3 600× 0.935×0.196)=1.38 m/s。其中ρ为饱和水密度,130℃时密度为0.935 t/m3。

水速1.38 m/s在热水锅炉管内已经够高,但存在四点问题:

1)前3排处在高温烟气区段,烟气温度在900~1000℃左右,管子接受高温冲刷,管内水受热具有很强上升趋势,对抗机械动力下降的水产生阻力,阻止管内水向下流动。

2)3排对流管长度、坡度、管壁受热温度各不相同,该循环回路为复杂循环回路,管内水速不可能为上述计算的平均值1.38 m/s。其中受热强度由左一、二、三顺序逐排降低,也就是说管内介质向上的阻力随烟温逐渐降低而减小,造成了管内水速的不平均性。

3)左一排管子展开长度最长;上下锅筒进出管段与水平夹角最小(左一排为22°、左二排为30°、左三排为38°),根据受热面管子水循环原理,与水平夹角越小水阻力越大。上述3排管群相比较,左一排由于长度最长、夹角最小、烟温最高,因此阻力最大。917.3 t/h水量分配上出现了严重不均现象。

若左二排管内水速按1.5 m/s计算,流经左二排管水量G2=3 600·υ·ρ·F2=3 600×1.5×0.935×0.196/3=329.9 t/h。

左三排管内水速按2.5 m/s计算,流经左三排管水量G3=3 600·υ·ρ·F3=3600×2.5×0.935×0.196/3=549.8 t/h。

流经左一排管水量G1=G-(G2+G3)=917.3-(329.9+ 549.8)=37.6 t/h。

流经左一排管水速υ=G1/(3 600·ρ·F1)=37.6/(3 600× 0.935×0.196/3)=0.17 m/s。

上述假设工况下的定量分析计算是为定性分析提供的理论依据,是水动力趋势分析,在这种复杂循环中难以完成严格的定量分析计算。

左一排管下降水速为0.17 m/s时不可能克服受热面管内上升趋势形成的动力,此时由自然循环产生向上水速与机械动力产生的动力相互抵消,管内介质处于滞流状态,管壁温度得不到冷却,壁温急剧上升,造成管壁超温、烧灼、脱碳、爆管。由于管内水速存在的不均匀性,左一排管的水动力性能急剧恶化。很快管内壁受高温烟气冲刷出现汽泡,且愈聚愈多,产生管内过冷沸腾现象,水循环恶化,根据《热水锅炉水动力计算方法》和李之光等编著的《自然循环热水锅炉水动力安全可靠性综述》论述,左一排管群水速已远远低于《热水锅炉水动力计算方法》中规定的过冷沸腾及安全性校验上升管最低设计水速0.27 m/s的标准,造成爆管事故是必然的。

4)该炉经实际运行,锅炉进出口压力差,即内部水阻力为0.29 MPa,致使左一、二排管子爆管故障频发,特别是左一排管子爆管现象更频繁,严重影响锅炉运行的安全性、稳定性。

2 水动力改造方案

热水锅炉水动力性能的好坏直接涉及到锅炉运行的安全性、经济性。在多年的工作中发现热水锅炉的水动力事故(爆管、结垢等)远远高于蒸汽锅炉。上述分析和运行实践也充分说明了热水锅炉水动力性能的重要性。

2.1 水动力改造计算

根据上述分析,实施水动力改造为对流管束区段,将系统回水129.1 m3/h,引入下锅筒,分别对左一、二2排管子单独配水,人为地将其改造为上升管(原设计向下流动),使外界机械动力与管子受热介质上升趋势方向相同,2种动力叠加,确保管子运行安全。

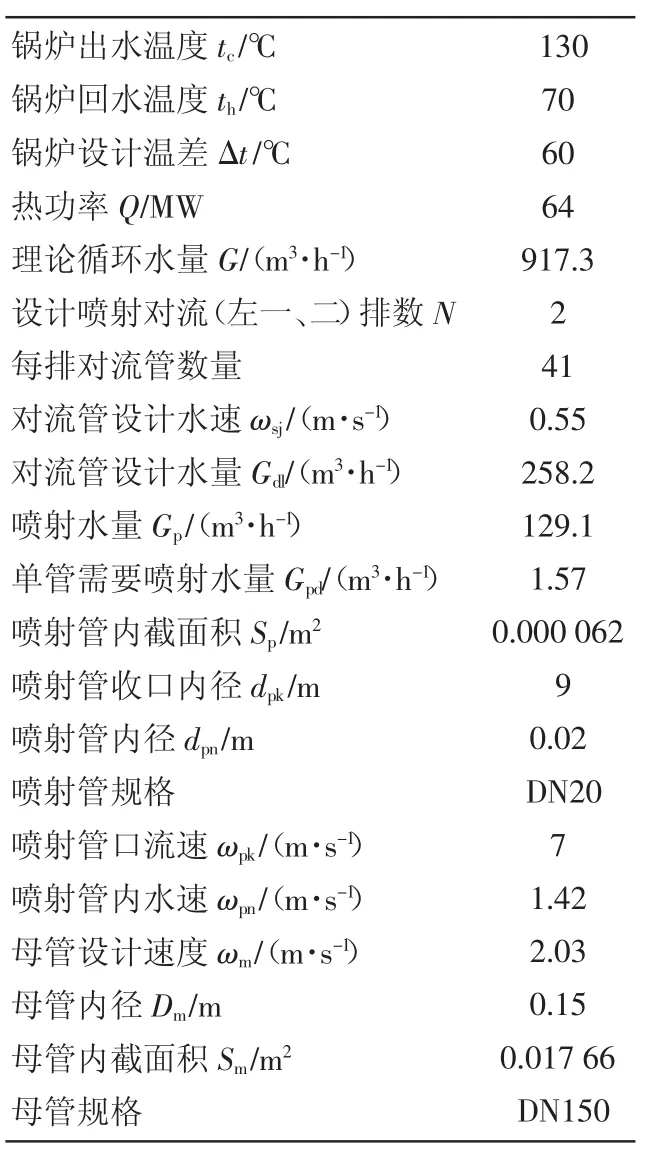

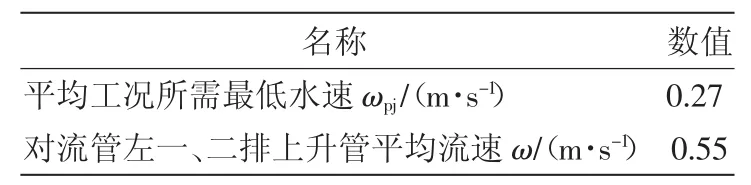

局部水动力计算如表1所示。

如表2所示,上升管平均水速(0.55 m/s)大于所需最低水速(0.27 m/s),故安全。

表1 QXF64-1.25/130/70锅炉水动力改造——对流喷射系统计算

表2 过冷沸腾及安全性校验

上述计算是人为地将复杂循环设计为简单循环,通过射流喷射原理将系统水靠机械动力通过收口小管口,喷入φ51×3对流管内,计算出每根管子喷射水量Gpd为1.57 m3/h,使该水量以高速喷射,形成喷射口局部负压,人为设计携带锅内等量Gpd,实际上进入接收管内的水量为2倍的系统循环水量:2×1.57=3.14 m3/h。

热水锅炉在对流管束局部区段喷射需系统水量为129.1m3/h,实际参与左一、二排管子总循环水量为258.2m3/h,循环倍率提高一倍,其余水量(917.3-129.1=788.2 m3/h)参与对流管束后15排的自由调节水循环,该系统水动力性能满足了热水锅炉安全运行的需要。

2.2 水动力改造方案

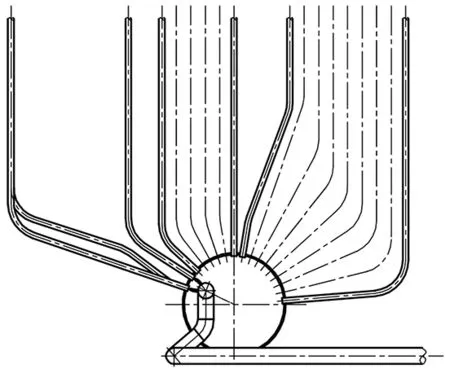

如图2所示,按照上述计算结果对2台QXF64-1.25-130/70-H型循环流化床热水锅炉实施了改造:

1)拆除原上下锅筒内导流隔板;

2)在下锅筒中下部引入φ159×6主配水管一根,按对流管横向布置孔桥间距尺寸安装2排2×41支配水喷管,其中心线与接收管同心,2管口距离27~30 mm。其作用一是文丘里喷射原理需要,二是为锅炉突然停电对流管束区段可以实现局部自然循环(实际在系统安装有柴油循环泵、补水泵作为停电保护用)。

锅内材质为Q235B,与锅筒相接φ159×6钢管,材质为20钢(符合国标GB3087-2008)。

2.3 水动力改造运行效果

1)锅炉运行安全稳定,不再发生因水循环故障造成的爆管事故。

2)锅炉内部阻力由0.29 MPa降为0.06 MPa,锅炉段阻力下降了0.23 MPa。

3)一次网系统采取回水定压,定压值为0.44 MPa,循环泵出口压力由1.08 MPa降为0.85 MPa,系统总阻力由0.64 MPa降为0.41 MPa。

改造前,一次网循环泵2台同时运行,型号为KQSN400-N13,流量1 047 m3/h,扬程68 m,配套电机容量400 kW。

改造后,一次网循环泵1台运行,型号为KQSN400-N13,流量2 165 m3/h,扬程41 m,配套电机容量315 kW。

功率由2×400=800 kW降为1×315=315 kW,降低功率485 kW。

一个采暖期(按180天计算)共节电485×24×180= 209.52万kW·h,折合节约资金:0.96×209.52=208.7万元。

4)锅炉安全运行不发生受压件事故,一方面节约了抢修经费,更重要是确保供热,提高企业声誉和社会效益。

3 结语

该方案实施水动力改造彻底解决了QXF64-1.25-130/70-H型循环流化床热水锅炉水循环故障,投资不足万元,可谓投资少、见效快、效益高。供热是关系到民生的大事,我国北方运行着大量的供热热水锅炉,水动力性能改造具有广阔的发展前景,社会效益和经济效益显著。

图2 QXF64-1.25/130/70改造示意图

[1] 工业锅炉设计计算标准方法[S].北京:中国标准出版社,2003.

(编辑明 涛)

TK 221

B

1002-2333(2014)05-0285-03

刘凤玲(1968—),女,工程师,主要从事能源动力工程设计与锅炉应用技术工作。

2014-03-20