行车梁开裂的处理方法

李文胜, 董春玉

(马钢南山矿,安徽马鞍山243000)

行车梁开裂的处理方法

李文胜, 董春玉

(马钢南山矿,安徽马鞍山243000)

针对起重机械钢结构开裂问题,讨论了开裂的原因、处理方法,并对如何减少开裂现象提出了一些建议。

起重机械;应力集中;开裂

1 存在的问题

马钢某钢厂200/63t铸造起重机已使用约10年,点检人员在日常检查中发现:主梁下部电气仓内靠近仓门、电缆穿线孔处均有不同程度的开裂。具体开裂部位见图1。

图1 铸造起重机开裂部位

由于此行车为吊运熔融液态金属的铸造吊,安全性要求特别高。为此公司组织了多方面专家及技术人员讨论行车开裂现象,研究开裂现象是如何形成的,对行车的整体结构将产生什么样的影响,以及后续如何处理等问题。

相关方面的专家一致认为:靠近仓门、电缆穿孔处的裂纹均由于应力集中造成的;产生应力的原因有几个方面,主要为仓门转角、电缆穿孔拐角处的应力集中,这些应力为制造应力;其次由于使用中不均衡载荷导致应力集中加剧,长期使用后导致了裂纹的产生。

此200/63t铸造起重机属于双偏轨梁结构形式,开裂处位于电气仓侧辅助承重梁端,尚未对主要承重梁产生重大影响,因此对该行车的安全运行未产生致命性的影响;但倘若不能及时发现、处理这些裂纹,长时间的使用不仅会加剧裂纹的扩展,而且会导致行车整体结构失衡,影响行车的安全运行。

2 修复方案

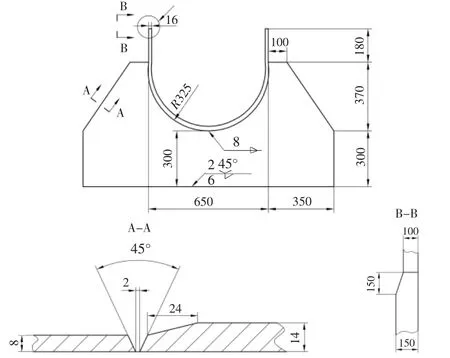

根据各方面专家的意见,马钢采纳了制造厂家如下的修复方案:采用着色渗透探伤对裂纹进行检查,确认裂纹产生位置及长度;同时检查主梁所有相同部位;确认后沿裂纹扩展方向在离开裂纹端头3~5 mm钻φ6 mm的止裂孔;采用碳弧气刨将产生裂纹的腹板从主梁内侧清除2/3δ深;清理腹板所有需焊接的位置,焊缝两边各50 mm处不得有油污、油漆、铁锈、焊疤、氧化皮等杂物;焊接必须由培训合格的持证焊工担任;采用气体保护焊,选用H08Mn2SiA φ1.2mm焊丝,电流为110~180 A、电压为20~24 V;采用手工电弧焊,选用J506或J507焊条,封底选用φ3.2 mm焊条,电流为90~130 A,填充和盖面选用φ4 mm焊条,电流为140~180 A(焊条按规定烘干,保温使用)。焊前局部预热100℃并采用适当的保温措施。采用多层多道焊工艺,每焊完一层均应进行清渣及锤击的消除应力处理。主梁内侧焊缝完成后,在主梁外侧进行清根处理,采用碳弧气刨剔除裂纹,清理腹板所有需焊接的位置,焊缝两边各50 mm不得有油污、油漆、铁锈、焊疤、氧化皮等杂物。对清磨后的焊道经着色探伤检查确认无裂纹的情况下方可进行焊接。焊缝超探合格后须进行打磨处理。焊缝盖面时应和母材圆滑过渡,余高小于1 mm,焊后打磨使焊缝圆滑过渡。完成后经检验合格即可投入运行,行车电气仓门处理具体方法见图2。

图2 行车电气仓门处理具体方法

3 结语

通过以上对行车的处理措施,我们对行车梁开裂的原因及防护有了新的认识,值得同类企业在行车制造、使用中借鉴:行车腹仓开门时,其最佳尺寸上下按直径650 mm制成半圆,减小仓门的应力集中;电缆穿孔的孔洞制作成圆孔,可减少应力集中;在所有可能开孔处均尽可能做成圆弧状。这些措施将在实际运行中起到很好的作用,能减少起重机械开裂、应力集中等隐患,确保起重机械的安全稳定运行。

(编辑:启 迪)

TH 213

B

1002-2333(2014)04-0214-01

李文胜(1969—),女,工程师。

2014-01-23