载货汽车驾驶室车身噪声控制策略

许明春, 宣海军, 朱晓东

(江淮汽车股份有限公司技术中心,合肥230022)

载货汽车驾驶室车身噪声控制策略

许明春, 宣海军, 朱晓东

(江淮汽车股份有限公司技术中心,合肥230022)

针对载货汽车驾驶室本身,结合其结构特点,从结构传播噪声和空气传播噪声入手,阐述了驾驶室车身噪声性能的评价方法和噪声控制的主要策略,综合采取车身隔振、壁板减振、阻尼控制、隔声处理、吸声处理、密封控制等多种措施进行降噪处理。

载货汽车;驾驶室噪声;噪声控制策略

0 引言

中国汽车工业协会2013年发布上半年的销售数据显示,上半年国内载货汽车累计销售超过180万辆,同比增长7.44%,国内保有量逐渐增加。随着人们生活水平的不断提高,日益凸显的汽车舒适性问题也倍受关注,客户群对载货汽车噪声水平和乘坐舒适性要求也越来越高。在汽车工业快速发展的背景下,我国近几年汽车噪声标准修订也在加快,某些方面已接近国际水平。不过,国内生产的载货汽车,在安全舒适、注重环保方面,仍远不及国外先进的载货汽车表现得更为优秀,例如沃尔沃、五十铃等。

在整车NVH设计控制过程中,驾驶室车身的NVH性能占据着相当重要的位置,直接影响用户的触觉、听觉、视觉感受。驾驶室内部噪声主要包括两个方面:一是车身壁板振动引起的结构传播噪声,这部分结构噪声主要集中在500 Hz以下,试验研究表明,驾驶室车身壁板振动辐射的结构低频噪声在车内噪声中占主要地位[1];二是车外声源辐射传入的空气传播噪声,通过空气载体由车外噪声透过车身屏障及缝隙传播进入车内。载货汽车驾驶室车身噪声的机理分析与控制措施便是针对以上两种噪声来源展开阐述。

1 车身结构传播噪声控制策略

1.1 车身结构噪声分析

载货汽车驾驶室总成由白车身焊接骨架、两侧车门总成、窗门玻璃、中控仪表台、座椅、地毯顶棚内饰件等组成。与普通轿车相比,载货汽车一般采用非承载式车身和非独立悬架结构,汽车行驶过程中,动力系统激励力、路面/轮胎激励力一般首先传到车架,然后再通过多个安装在车架上的减振器传到驾驶室车身悬置支撑点。

图1 车身结构噪声产生机理

车身结构噪声产生的机理如图1所示,驾驶室车身在悬置支撑点激励力作用下产生壁板结构的振动响应,从而向车内辐射噪声。此外,驾驶室内的空气作为弹性体在车身封闭起来的空腔会形成许多固有的振动模态,即声腔模态,一般载货汽车第一阶声腔模态在60~90 Hz之间。在低阶声腔模态频率范围内,声腔模态和车身结构振动模态容易产生很强的耦合作用,共同决定驾驶室内声场分布情况。

汽车一旦低频耦合模态在外界激励下的响应过高,会产生车内很高的压力脉动,形成车内轰鸣声(booming),引起人耳不适,甚至头晕、恶心[2]。

1.2 车身结构噪声评价

车身激励点处输入下的车内声学响应大小,可用车身声学灵敏度或噪声传递函数(NTF)来表示,常用来评价车身结构与内部空腔的声学相关特性,车身声学灵敏度能在车身设计或试制阶段预测结构传播噪声的水平,从而为车内噪声预估和控制提供依据。一般认为载货汽车由车身悬置支撑点到驾驶员耳部处的声学灵敏度值控制于60dB以下为宜,如图2所示,对于高于该目标值以上的部分则需要考虑其是否处于车辆正常行驶下的激励频率范围内,以便采取相应的降噪措施。

图2 车身噪声传递函数(NTF)曲线

车身声学灵敏度可以通过仿真分析或试验的方法获得,相比较而言,试验方法更为准确一些,NTF测试系统框图如图3所示,驾驶室处于自由或近似自由支撑状态,激振器和力传感器布置于前悬置点处。

图3 车身噪声传递函数(NTF)测试系统框图

1.3 车身结构噪声控制手段

1.3.1 车身隔振措施

一般振动传递率大于20dB时,隔振器被认为符合隔振要求。

理想的隔振器在低频时应该刚度高、阻尼大,以抵御并吸收车架对车身的冲击能量,高频时应该是刚度低、阻尼小,以获得良好的隔振效果。

车架至车身隔振效果取决于隔振器本身的刚度和车架、车身连接结构刚度如图4所示。

图4 车架-隔振器-车身隔振系统

隔振系统的总刚度可以由下式计算:

因此,为了达到良好的隔振效果,使隔振器刚度KI与设计期望的系统刚度K接近,车架连接点和车身底板纵梁连接位置处必须保证足够高的动刚度水平,一般应高于隔振器6倍以上。

1.3.2 车身模态匹配控制

载货汽车驾驶室白车身由焊接骨架、横纵梁、壁板、支撑梁等组成,白车身低阶结构模态表现为整车的弯曲或扭转,集中于30 Hz以下,而高阶结构模态表现为各壁板的局部模态,其与声腔模态耦合形成了车内的结构噪声。

1)刚度控制。车身低频抖动主要取决于车身骨架的梁(地板纵梁、门槛、前窗横梁、AB柱等)截面和接头结构部件,其设计优劣直接影响驾驶室车身的刚度水平。

地板、顶棚壁板、后壁板是局部模态的集中区域,可以通过结构拓扑优化、形貌优化来提高局部模态,或采取点焊加强筋的方法提高壁板的刚度,如图5所示。此外,车身钣金件与车身骨架的连接、钣金与钣金之间的连接在装配和焊接时要严格控制精度要求,确保零件间连接刚度可靠。

图5 点焊加强筋提升局部模态

2)阻尼处理。车身壁板上使用阻尼减振材料是控制车内100~500Hz范围内结构噪声最有效的措施之一,表面阻尼处理可以有效地提高薄壁零件的结构阻尼、抑制共振、改善结构抗振降噪性能[3]。

载货汽车地板敷设的阻尼材料常见为沥青阻尼板,属于拉伸型阻尼板,阻尼板的厚度、布置区域根据驾驶室车身模态仿真分析或模态试验的结果确定。对于一些小面积高模态密度区域可以针对性地采用剪切型阻尼板材料,如钢—树脂层阻尼板或塑料树脂剪切板,该类型阻尼板由于约束层的限制使得阻尼层产生剪切变形,阻尼性能更优。

2 车外辐射噪声控制策略

2.1 车外空气传播噪声分析

载货汽车工作环境较为恶劣,作业功率要求较高,一般匹配柴油发动机,其本体辐射噪声、燃烧噪声、机械噪声、进排气系统噪声等都比汽油发动机高。载货汽车和乘用车不同,没有单独的发动机舱,发动机位于驾驶室底部,仅依靠两侧挡板作简单的隔声处理,以及用车身底板贴覆的隔热垫材料作吸声处理,因此动力系统噪声能量一部分透过前围板和底板传入车内,另一部分辐射至空气中,再经过车身系统传入驾驶室内。

车辆在行驶过程中,轮胎噪声和风激噪声随着车速的提高也会逐渐凸现出来,这两类噪声覆盖的频率范围都比较宽。

2.2 车身吸隔声性能评价

为评价车身系统对外界辐射噪声的阻隔与吸收能力,可以在车辆主要噪声源位置处(轮胎、进气口、排气口等)安放点声源,在驾驶员耳部布置传声器,测量点声源宽带激励下车内的噪声响应。

测量结果可以获得点声源至车内的噪声传递损失,来表示车身系统的吸隔声能力,传递损失值越大,车身系统吸隔声能力越好。还可以以1/3倍频程的形式描述车身系统对1/3倍频带的噪声衰减能力,如图6所示,可见车身对低频噪声的衰减能力较差。

图6 车身1/3倍频程传递损失曲线

2.3 车身吸隔声措施

车外辐射噪声传入车内噪声能量的大小主要取决于车身系统吸隔声性能的好坏,如图7所示,车身吸隔声系统由壁板、玻璃等机械屏障、车身密封系统和驾驶室内饰件组成。

图7 车身隔声系统分析

2.3.1 车身隔声措施

面板低频段隔声性能与材料刚度及阻尼有关,中频隔声性能遵循质量定律,面密度越大,隔声量越大,因此在满足车身重量控制要求下,适当提高车门窗玻璃厚度,优化分配车身关键位置处壁板(底板、前围板为主)的厚度能够有效提升车身整体隔声性能。

地毯的作用主要是隔离底板传入的噪声,其选料较为繁多,有PV膜+毛毡复合材料、PV膜+发泡材料、碳纤维+棉毡复合材料等。试验证明,提高下层毛毡或棉毡的面密度可以有效隔离地板孔缝传入的噪声。

对于载货汽车侧围、后围双层壁结构,可以在其空腔中填充玻璃纤维、毛毡、发泡材料,以增加隔声效果。声波在穿透的过程中,在几种不同介质的界面处反射,被多孔材料吸收部分声能量,能起到有效降噪的作用。

车身密封性能可以通过超声波检漏仪测试,将超声波发生器开启后置于驾驶室中央开阔区域处,紧闭车门车窗,在驾驶室外采用超声波接收器扫描门窗密封处、前围和底板孔缝处,以此来寻找出泄漏较为严重的区域。依据测试结果,对车门窗密封不良处检查密封系统结构设计是否合理,密封胶条装配是否有偏差,对线束过孔、操纵杆件过孔处应加强密封材料的使用,此外还须确保钣金件的装配、焊接精度满足要求,密封涂装胶的使用要到位。

2.3.2 车身吸声措施

驾驶室内饰吸声设计的目的在于消除室内混响声,吸声材料吸声系数越高,吸声面积越大,消除车内混响声的效果越好[4]。

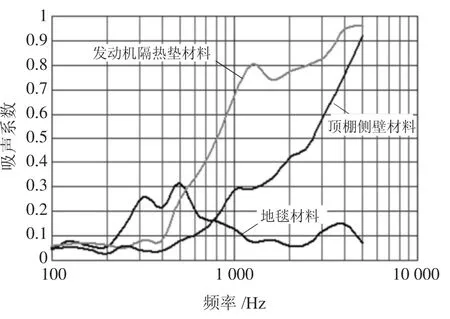

载货汽车主要的内饰声学包装件为顶棚侧壁材料和地毯材料,某国产车型顶棚侧壁材料和地毯材料的吸声系数曲线如图8所示,常见的顶棚侧壁内饰件为麻纤维板,属于多孔吸声材料,主要作用是消除车内混响声,通过增加厚度、提高孔隙率可提高吸声系数,还可以在背面局部位置贴覆一定厚度的棉毡辅助吸声。

图8 某载货汽车声学包装件吸声系数曲线

车内饰件除了考虑到材料本身的吸声性能外,材料布置时在关键孔缝处、拼接处要做好过渡密封处理,且尽量保证材料和内壁能贴合紧密。

发动机隔热垫贴覆在底板上,隔热垫材料有玻璃石棉、毡料、疏松棉料等,其主要作用是隔绝发动机表面热量向驾驶室内的传递,同时兼备吸收隔离发动机表面辐射声的效果,图8中描述的某种隔热垫材料有较好的吸声性能。考虑到环保问题,发动机隔热垫应摒弃使用一些玻璃石棉类材料。

3 结语

载货汽车的车身降噪是一个综合复杂的工程,文中针对结构传播噪声和空气传播噪声的机理或来源,给出了驾驶室车身噪声性能的评价方法,并阐述了车身噪声控制的基本策略,采取车身隔振、壁板减振、阻尼控制、隔声处理、吸声处理、密封控制等多种措施进行降噪处理。

[1] 白松,徐新喜,任旭东,等.驾驶室内部噪声分析与阻尼降噪[J].噪声与振动控制,2012(3):139-142.

[2] 庞剑,谌刚,何华,等.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社,2006.

[3] 王奎洋,唐金花,袁传义.车辆驾驶室降噪设计与仿真研究[J].计算机仿真,2013,30(2):161-164.

[4] 张志宏.驾驶室内降噪措施[J].机械产品与科技,2003(1):14-16.

[5] 赵化民.载货汽车车内噪声的控制[J].汽车技术,1995(10):35-38.

(编辑:昊 天)

Noise Control Strategies of Truck Cab Body

XU Mingchun,XUAN Haijun,ZHU Xiaodong

(Center of Technology,Jianghuai Automobile Co.,Ltd.,Hefei 230022,China)

Combined with structural features of the truck cab itself,the cab body noise performance evaluation methods and the main noise control strategies are elaborated from structure-borne noise and airborne noise.Body vibration isolation,panel vibration reduction,damping control,sound insulation,sound absorption,sealing control and other measures for noise reduction are adopted.

truck;cab noise;noise control strategies

TB 533.2

A

1002-2333(2014)04-0072-03

许明春(1982—),男,助理工程师,主要从事汽车驾驶室设计。

2013-12-17