直齿圆锥齿轮预锻齿形设计及数值模拟

张 琳

(西安航空职业技术学院,陕西 西安710089)

为克服齿轮切削加工的缺点,用精锻工艺快速生产高质量的齿轮已成全球趋势[1-3]。齿轮作为在车辆、机床、船舶等工程领域被广泛使用的重要传动件,其精锻成形的关键部位是齿形[4]。随着工业和生产技术的不断发展,单纯的精锻方法已经满足不了齿轮精锻件对齿形的锻造要求,所以出现了热预锻-冷终锻、热预锻-温终锻、温预锻-冷终锻等复合精锻工艺,亦即通常需经预锻和终锻两步才能获得质量满意的齿形。预锻工步能改善金属在终锻时的充填性[5],避免终锻时锻件出现折叠、裂纹等缺陷,且有利于提高模具寿命。因此,设计合理的预锻件形状,尤其是合理的预锻齿形对保证终锻件的质量有重要意义。

本文针对中心分流法精锻直齿圆锥齿轮,通过对直齿圆锥齿轮预锻件齿形设计进行研究,提出了梯形非标准预锻齿形,并利用DEFORM-3D 软件对预锻、终锻成形进行了数值模拟,证明了梯形非标准预锻齿形的可行性。

1 中心分流法精锻直齿圆锥齿轮工艺路线

中心分流法是在分流锻造的基础上发展起来的被应用于锥齿轮的精锻成形工艺[6-9]。其原理是:利用带凸台的凸模在预锻坯料的端面中心部位锻出分流区(一部分空间),同时凸模的凸台也有利于迫使材料向齿形型腔流动。终锻时,利用预锻分流区的作用,使材料易于继续填充齿形,从而保证终锻件的成形质量。本文研究对象如图1 所示,中心分流锻造时采用预锻和终锻两个工步完成,其精锻工艺路线为:精密下料→车削或磨削外圆、除去表面缺陷层→少无氧化加热→预锻→终锻→冷切边→热处理→后续切削加工。

图1 直齿圆锥齿轮

2 中心分流法成形直齿圆锥齿轮预锻齿形设计

2.1 齿轮预锻齿形设计研究总结

目前,齿轮预锻齿形的设计多采用标准齿形,即采用标准的渐开线齿廓。采用标准齿形的最大优点是预锻件非常接近终锻件形状,从而使终锻的变形量大大减少。

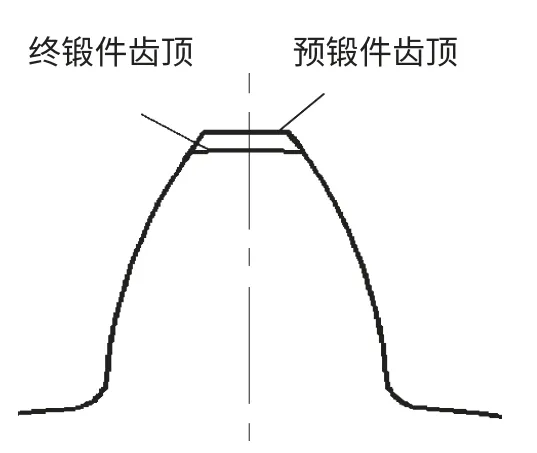

山东大学的张艳娥为了保证行星齿轮终锻时齿形以镦粗形式充型,预锻件设计采用了标准渐开线齿廓,但齿高比终锻件的增大,如图2 所示。其终锻模拟结果显示[10]:随着压下量的增大,轮齿以镦粗方式成形,保证了齿顶的充填。但由于预锻件齿高比终锻齿形模的齿高大,所以整个齿宽方向没有同时被镦粗,而是由小端至大端逐渐发生变形,即终锻成了逐渐镦挤的过程。这样容易造成齿面发生折叠,而且使更多的材料流向分型面处,导致齿轮大端齿形不饱满。

图2 增大齿高的标准预锻齿形

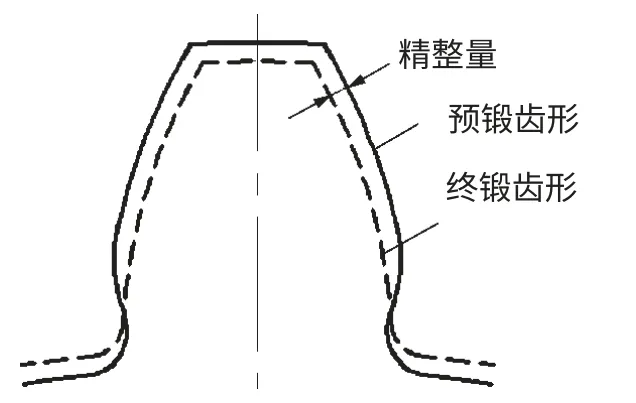

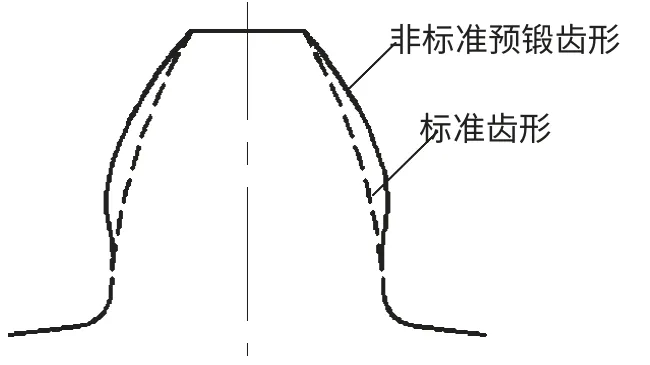

北京机电研究所的邱德花等对直齿圆锥齿轮预锻件进行了标准齿形和非标准齿形的优化设计[11]。标准齿形设计仍采用标准的渐开线齿廓,只是根据终锻的精整量将齿面均匀向外偏移,考虑到体积不变,将齿根圆向内偏移,如图3 所示。其终锻模拟结果显示:标准齿形预锻件终锻时的最大成形力随精整量的增大而增大,而且终锻件齿根处出现了折叠缺陷,折叠随着精整量的减少而改善。为了解决上述问题,预锻件采用如图4 所示的非标准齿形,即增大齿面1/2处的精整量。最终的模拟结果显示,优化后的非标准预锻齿形冷精整时没有出现折叠缺陷。

可以看出,标准预锻齿形虽然和终锻件齿形非常接近,可以使终锻时的变形量减小。但是采用标准齿形预锻件锻得的终锻件大多容易发生折叠等缺陷,而且标准齿形的预锻模具齿形模复杂程度与终锻模的接近,使得预锻模具制造成本增大。

图3 增加精整量的标准预锻齿形

图4 非标准预锻齿形

2.2 直齿圆锥齿轮预锻齿形设计及数值模拟

2.2.1 预锻齿形设计

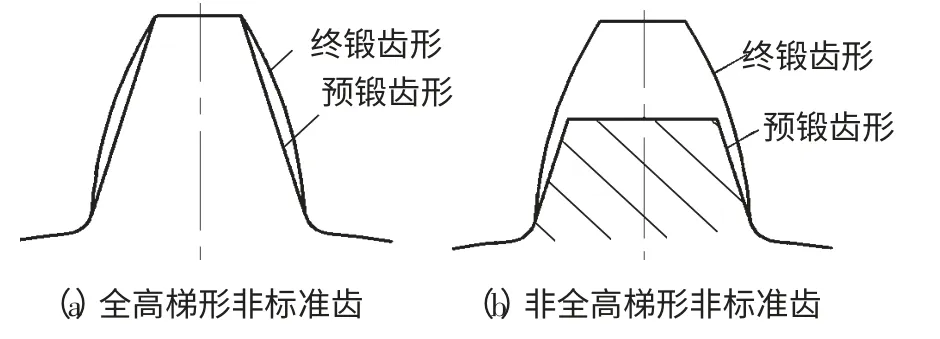

从以上研究可以看出:采用非标准预锻齿形比标准预锻齿形在改善齿轮成形质量上具有一定的优越性。如果能在保证终锻件成形质量的前提下,使得预锻件齿形越简化,这样还将有利于降低预锻齿形模的加工难度和制造成本。本文在分析对比的基础上,拟采用梯形非标准齿形,如图5a 所示。考虑到采用全高梯形齿会使预锻齿形模槽窄而深,造成预锻时金属充型困难。而且有研究表明,将齿顶分流工艺应用于齿轮成形,不仅能有效解决齿形角隅棱线处填充不满的缺陷,而且可以降低成形载荷[12-13]。故最终采用略大于1/2 终锻件全齿高的梯形齿作为预锻齿形,如图5b 所示,此方案保证了终锻时齿面和齿顶处都存在分流空间。

图5 梯形非标准预锻齿形

2.2.2 数值模拟及结果分析

根据以上结论,利用UG 软件设计了梯形齿槽预锻模具和标准渐开线齿槽终锻模具的模型,分别导入DEFORM-3D 系统中进行数值模拟[14]。模拟的参数设置为:①网格划分数为80000 个,采用自动补偿弥补变形过程中网格畸变引起的体积减少;②上下模初始温度为200℃,初始锻造温度为800℃;③坯料与模具间的摩擦系数取0.25,润滑条件良好;④上模运动速度为50mm/s;⑤坯料与空气间的换热系数取0.02N/s·mm·℃,坯料与上下模间的换热系数取5N/s·mm·℃。

通过模拟,发现采用梯形非标准齿形的预锻件能保证标准渐开线齿形终锻件的完整成形,获得的终锻件齿面光滑饱满,齿廓形状对称,如图6所示。

图6 中心分流精锻模拟成形的锻件

图7 为采用梯形非标准预锻齿形模拟中心分流法成形直齿圆锥齿轮获得的速度场分布图。从图中可以看出,由于预锻齿形模齿槽为形状简单且高度略大于终锻件1/2 齿高的梯形齿,所以预锻时从上模凸台对坯料的下压开始,坯料经历了逐渐与齿模小端齿顶接触直至与整个齿模齿顶接触发生镦粗变形,充满上模腔成为圆锥台状直至径向压入基本充满梯形齿槽,继续向小端齿顶和大端齿顶等未充满区域及分模面方向流动直至梯形齿完全充满三个阶段,很容易获得了完整的梯形齿预锻件。终锻时,除了预锻件小端面的凹坑起到了分流作用外,梯形齿预锻件与终锻齿形模齿槽之间的空间也起到了分流作用。金属在上模的下压作用下,向预锻件与终锻齿形模齿槽的间隙流动,直至完全充满齿形槽。采用梯形非标准齿形预锻件终锻时,金属流动剧烈,保证了终锻件齿形的快速成形,尤其是齿顶角隅棱线处的填充。

图7 中心分流法速度场分布图

3 结论

(1)在直齿圆锥齿轮的精锻成形工艺中,预锻齿形的设计对改善材料的充填性具有重要意义。非标准预锻齿形比标准预锻齿形在改善齿轮成形质量上具有一定的优越性。

(2)中心分流法锻造直齿圆锥齿轮时,采用形状简单的非全高梯形预锻齿形具有一定的可行性,可以保证终锻件的完整成形。

(3)由于预锻不是最终工步,所以设计预锻件齿形时,在保证终锻件成形质量的前提下,还应考虑尽量使预锻件齿形简化,从而降低预锻齿形模的加工难度和制造成本。

[1]黄天铭,梁锡昌.齿轮加工技术的现状及进展[J].机械工艺师,1994,(4):29-31.

[2]侯天鹏,池成忠,聂慧慧.基于凹模强度的圆柱直齿轮温精锻工艺分析[J].锻压装备与制造技术,2012,47(2):57-60.

[3]高 峰.浅谈汽车后桥差速器齿轮制造精度的提高[J].锻压装备与制造技术,2012,47(1):62-65.

[4]Y.K.Lee,S.R.Lee,C.H.Lee,D.Y.Yang.Process modification of bevel gear forging using three -dimensinal finite element analysis [J].Journal of Material Processing Technology,2001,113(1):59-63.

[5]李高峰,闫花敏,池成忠.复杂形状齿轮坯的预锻设计[J].锻压装备与制造技术,2006,41(5):45-47.

[6]J C Choi,Y Choi.Precision forging of spur gears with inside relief[J].International Journal of Machine Tools and Manufacture,1999,39(10):1575-1588.

[7]K Kondo,K Ohga.Precision cold die forging of a ring gear by divided flow method [J].International Journal of Machine Tools and Manufacture,1995,35(8):1105-1113.

[8]K Ohga,K Kondo.Research on precision die forging utilizing divided flow(3rd report,study on an optimum combination by two step method proposed anew).Bulletin of the JSME,1982,25(209):1843~1850.

[9]罗善明,方 媛.弧齿锥齿轮精锻成形工艺的数值模拟[J].中国机械工程,2009,20(4):485-487.

[10]张艳娥.直齿锥齿轮精密锻造工艺与模具设计方法研究[D].硕士学位论文,山东大学,2007.

[11]邱德花,边 翊,钟志平,等.直齿锥齿轮预锻齿形优化设计[J].锻压技术,2012,37(3):7-10.

[12]石文超,薛克敏,许 锋,等.矩形齿轮分流腔结构参数分析[A].2011年安徽省科协年会——机械工程分年会论文集[C].合肥:合肥工业大学出版社,2011:95-97.

[13]王岗超,石文超,薛克敏,等.基于分流法的圆柱直齿轮冷精锻成形工艺研究[J].模具技术,2011,(1):10-13.

[14]张 琳.直齿圆锥齿轮精锻成形工艺的数值模拟[J].热加工工艺,2013,42(21):139-142.