基于直驱式电液伺服系统的液压机补油性能分析

聂世明,张 敏,井智民

(河海大学常州校区 机电工程学院,江苏 常州213022)

0 引言

近十几年来,在容积控制系统和交流伺服电机得到广泛应用的背景下,出现了永磁交流同步伺服电机直接驱动双向定量泵容积控制的电液伺服系统,也称DDVC[2](Direct Drive Volume Control)系统或无阀电液伺服系统。该系统的液压执行机构的换向、调速、调压三大功能全由交流伺服电机直接控制,所以叫“直接驱动”,油泵的出油流量的改变也是由电机直接控制,具有高效节能、小型集成化、操作与控制简单、成本低等优势[3],因此其发展非常迅速。

油压机广泛应用于汽车行业零配件加工,多种行业产品定型、冲边、校正,制鞋、手袋、模具、轴套类零件的压装、压印成型,板材零件的弯曲、压印、套形拉伸等工艺。但是,由于其开式回路存在补油问题,所以一般采用加装副油箱或动力补油,即用液压泵单独作为补油泵使用。从而增加了系统的体积与重量,并产生诸如发热等问题[4]。为解决该问题,本文采用了一种无动力补油阀的结构方案,通过设计密闭压力油罐的压力较好地解决了非对称液压缸补油排油问题。

1 传统油压机液压系统分析

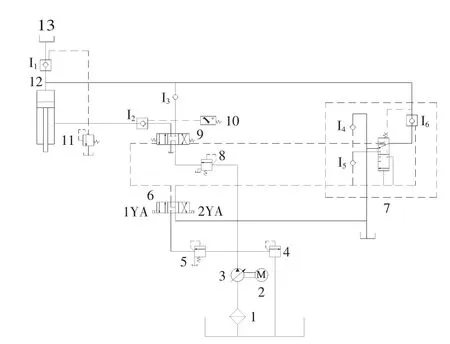

现有油压机液压系统几乎都是开式回路。液压系统中通过控制阀控制和调节液压介质的流向、压力和流量,从而控制执行机构的运动方向、输出的力或力矩、运动速度、动作顺序,以及限制和调节液压系统的工作压力,防止过载等(如单向阀、换向阀、溢流阀、减压阀、顺序阀等),如图1 所示。

本文主要对比开式与闭式系统补油、排油情况。开式回路:液压泵3→顺序阀8→上缸换向阀9(左位)→单向阀I3→液压缸I2无杆腔。即油泵从油箱吸入油,当杆件快速下行时由副油箱13 的油流经液控单向阀I1流入到液压缸无杆腔进行快速补油,当杆件接触工件后无杆腔压力升高,液控单向阀I1关闭,运行速度由液压泵流量决定,同样,当排油时I1打开,多余的油液流回副油箱。

图1 开式回路油压机液压系统图

油压机液压系统中采用开式油箱,在使用过程中常常发现爬行现象并伴有较大的噪声,这均为系统中产生吸空或气穴(即补油系统短暂失效)的缘故,通常情况下,当系统中某处油液的绝对压力小于此时的空气分离压Pg[5],油液中溶解的空气就会分离出来,形成一些气泡,从而造成液压泵的吸油能力下降,导致系统产生爬行和噪声。开式油箱或密闭油箱均易导致该问题的发生。

开式系统补油、排油存在的问题:

(1)系统补油、排油中系统组件复杂,各种控制阀的控制增加了系统压力损失。

(2)开式油箱外加副油箱容积大,导致增加了系统体积、质量。

(3)在驱动上都是使用恒转速感应式异步电动机(鼠笼机)。在工作时电动机始终处于高速恒转速运行,耗能较大。

(4)采用开式油箱,系统在工作过程中势必产生气穴,造成系统爬行、噪声增大。

(5)油液质量要求高,废油多,处理困难。

另外,泵直接传动系统中的液压泵均按油压机的最大工作速度和工作压力选定,而油压机在充液行程、回程、辅助工序和所需工作压力较小时,液压泵都得不到充分利用,尤其是大吨位的油压机,其利用系数很低。

2 DDVC系统在油压机上的应用

2.1 系统原理分析

如图2 所示为油压机直驱式容积控制伺服系统原理图。系统采用闭式回路,主要组成部分为计算机控制系统、伺服系统、泵控动力机构和传感器。计算机控制系统,利用给定输入信号和反馈信号,通过适当的控制算法,给出系统控制信号,经信号转换后输入伺服电动机驱动器,生成控制指令。伺服电动机根据控制系统输入指令,改变转速、运动方向,直接驱动双向液压定量泵,产生一定流量和压强的液压动力,推动液压缸,带动负载。传感器将需要控制的物理量反馈给计算机控制系统,实现系统的伺服控制。

图2 油压机直驱式容积控制系统原理图

2.2 液压系统采用无动力密闭压力油罐补油

为了解决开式油箱补油存在的问题,设计了密闭压力油罐,如图3 所示。其中,油罐体为钢结构。气囊的采用,是为了将空气与油液隔绝开来,同时它又是可压缩的气体弹性元件,可防止发生吸空或气穴的可能性。该结构类似于传统的蓄能器,但是,气囊的尺寸应根据实际系统而设计,充气压力不能太高,从而保证系统的可靠性与安全性[1]。此类油罐需专门定制,结构复杂,成本增加。其工作原理与蓄能器相近,由于密闭压力油罐(油箱),在油罐中有气囊,在充气后使油泵吸油口始终保持正压,从而提高液压泵的自吸能力[6]。气囊式压力容器避免了空气与油液的直接接触,减少了油液中的空气含量。

图3 密闭压力油罐结构图

2.3 密闭压力油罐在DDVC系统的应用与补油分析

改进后的油压机采用密闭压力油罐补油、排油。由于油缸为单出杆缸,即油缸两腔的容积是不等的,分别进行伸出与回缩时流量分析。如图2 所示。

(1)活塞杆前进(伸出)时:活塞杆油腔(小腔)排出的油量小于活塞腔(大腔)所需的油量,此时油泵的入口处除接受油缸小腔排出的油量外,杆在未接触工件前无杆腔压力较低,此时系统中密闭压力油罐5 通过单向阀3 向系统快速补油,满足流量需求,在杆接触工件后系统压力升高,系统流量减小,通过正常吸排油就能满足系统油量的需求。

(2)活塞杆后退(缩回)时:电机反转,改变主回路中的高压与低压。油缸大腔排出的油量大于油缸小腔所需要的油量,电机换向电磁换向阀7 接(右位),接通液控单向阀9,此时在满足油泵吸油口所需的油量后,多余的油液经液控单向阀流回密闭压力油罐。在本系统中,由管道接无杆液压腔将多余油液引回密闭压力油罐,必须保证回油压力大于密闭压力油罐的压力,由于密闭压力油罐压力不是很大,当无杆腔回油时回油腔压力会大于罐的压力,会将多余的油液排到油罐中。

2.4 改进后的油压机——直驱式容积控制系统优缺点分析

其优点主要有:油箱容积小,控制精度高,控制阀减少,液压回路短,减少了压力损失,节约电能,噪声小,油液质量要求不高,很少产生废油,等。

直驱式控制系统存在着以下不足:①一般情况下,开式回路适用于具有多个执行器的系统,即多用户系统。但这时系统中要使用方向控制阀。闭式回路的特点是适合单用户系统,即只有一个执行件的系统,这是闭式回路的局限性[7]。②在系统动态特性的快速性,即响应特性方面不如传统系统。③由于系统中控制精度的增加,使其制造价格要高出普通油压机很多。

3 结论

综上所述,油压机直驱式控制系统中采用密闭压力油罐进行无动力补油,由于油罐始终保持一定的压力,从而补偿了系统中的阀、管道等的压力损失,消除了补油不足及其产生的噪声及爬行问题。在间隙短时操作或液压泵频繁启动的系统中,压力油罐可以作为辅助能源使用,进而减少液压泵的功率,节约动力,减少投资,提高电机和液压泵的寿命。

[1]李阁强,王汉杰,许宏光,等.密闭压力油罐补油性能的研究[J].机械设计与制造,2011,(9):137-139.

[2]刘庆和.直接驱动容积控制液压传动原理(DDVC系统)[M].哈尔滨:哈尔滨工业大学出版社,2007:12-18.

[3]姜继海,苏文海,刘庆和.直驱式容积控制电液伺服系统[J].军民两用技术与产品,2009,(9):43-48.

[4]许宏光,桂文浩,刘庆和.液压闭式回路无动力补油的实验研究[J].机床与液压,2006,34(2):121-124.

[5]雷天觉,等.新编液压工程手册[M].北京:北京理工大学出版社,1998.

[6]苏文海,姜继海,邓 攀.直驱式电液伺服闭式回路的噪声分析[J].机床与液压,2010,38(10).

[7]刘庆和.直驱式液压传动[J].液压气动与密封,2011,(7):9-12.