顶推施工导梁锚固区空间受力分析

徐金华,杨 磊

(1.山西省交通规划勘察设计院,山西太原 030012;2.山西省公路局,山西太原 030006)

0 引言

顶推施工法因其施工设备轻型简便、施工工厂化程度高、不影响桥下通航或行车以及施工安全干扰少等优点而在世界桥梁建设中被广泛采用。顶推连续梁的形成方式与其它施工方式有显著区别,它的形成是先由悬臂梁到简支梁再到连续梁,先由双跨连续梁再到多跨连续梁直至达到设计要求的跨数。随着主梁节段逐渐向对岸推进,将使全桥的每个截面的内力呈反复性变化,其施工状态的受力情况与成桥状态的受力情况相差较大,为改善结构在施工阶段受力的不利状态,通常在顶推梁的最前端设置自重较轻且具有一定刚度的临时导梁,从而增大顶推的跨径。导梁的合理与否将直接影响主梁的受力情况,因此许多学者对如何确定导梁的合理参数进行深入的研究:如王卫锋、董创文、田仲初[1~3]等利用结构力学位移法建立简化的结构计算模型,详细推导出计算最优的导梁参数值的公式;上官兴、田启军,陈湘林[4,5]等却在施工工艺上对导梁的制作进行了阐述;乔亚东[6]对某大桥顶推钢导梁设计进行了介绍。

以上学者均未对导梁锚固区(为论述方便,将导梁与主梁的结合部简称为导梁锚固区)的受力情况进行分析,本文将以营盘东路浏阳河大桥顶推施工为研究对象,对连续梁顶推施工导梁锚固区的受力特性进行研究。笔者利用MIDAS/Civil软件进行顶推整体有限元分析,确定导梁锚固区最不利工况,在此基础上,运用ANSYS建立实体模型对其局部受力进行分析,以期为顶推施工的顺利进行提供保障。

1 工程概况

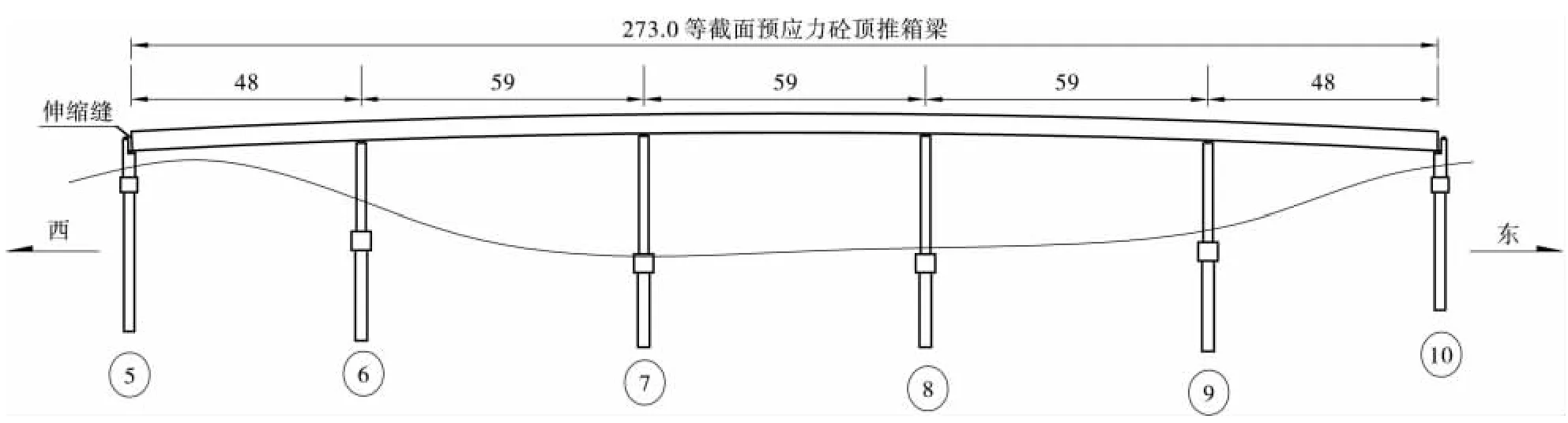

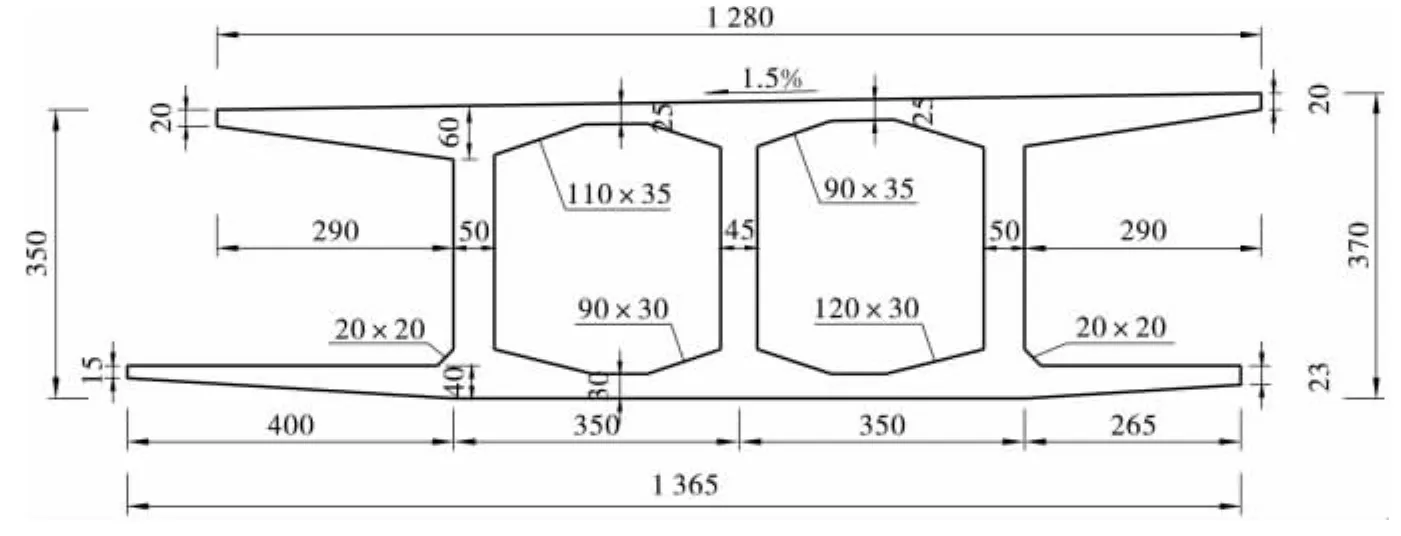

营盘东路浏阳河大桥是长沙东西主干道的关键节点工程,其主桥采用(48.0+3×59.0+48.0)m新颖独特的“类双层”预应力混凝土顶推连续箱梁,该桥集斜交、竖曲线、“类双层”预应力混凝土顶推连续梁为一体,桥梁沿营盘东路上跨长善路、浏阳河及滨河路,其立面布置图如图1所示。主桥上部结构采用单箱双室等高连续箱梁结构,梁高为3.508m,单幅桥宽12.8m,梁底宽14.65m,梁底两侧分别悬挑出4m和3.65m悬臂板,外侧悬挑4m处布置非机动车道,这种设置创造性地将人行道与机动车道进行了分离,增强人行通行的安全性,主梁标准断面图如图2所示。

2 钢导梁设计

目前顶推施工中常用的导梁结构主要有两种:一种是由杆件拼装形成的桁架梁;另一种是工字型变截面钢板梁。桁架梁虽具有重复利用率高、抗风性能好、自重轻等优点,但也有其不可忽视的缺点。作为桁架结构,节点受力是其主要特点,在顶推的过程中,桁架弦杆承受集中荷载性能较差,且节点多,加工复杂,随着顶推箱梁沿着大跨、宽箱梁的发展,桁架梁也将逐渐被淘汰。钢板导梁一般采用工字形截面,通过纵、横向联系将两根工字形主梁连接起来,根据顶推前端主梁支点弯矩最小的原则,从而可确定导梁的长度,在此基础上可根据顶推过程各个截面内力确定合理的顶、底板的宽度和厚度。钢导梁因其受力明确,能很好地适应顶推过程中各点局部受力而被广泛采用。

图1 营盘东路浏阳河大桥主桥立面图(单位:m)

图2 营盘东路浏阳河大桥主桥标准断面图(单位:cm)

在箱梁自重较大且进行曲线顶推时,为承受较大的弯矩及便于导梁在支撑结构上进行顺畅滑动,在实际工程中常采用工字形变截面钢导梁进行顶推施工。营盘东路浏阳河大桥纵断面位于 R=2734m的竖曲线上,为了确保梁体的合理线性,减少结构的二次内力,因而本工程采用了受力明确、拼装简单、适应性好的工字形变截面实腹钢导梁形式,导梁具体构造如图3所示。

图3 浏阳河导梁立面图(单位:cm)

3 结构有限元分析

3.1 结构有限元整体分析

3.1.1 建立有限元整体模型

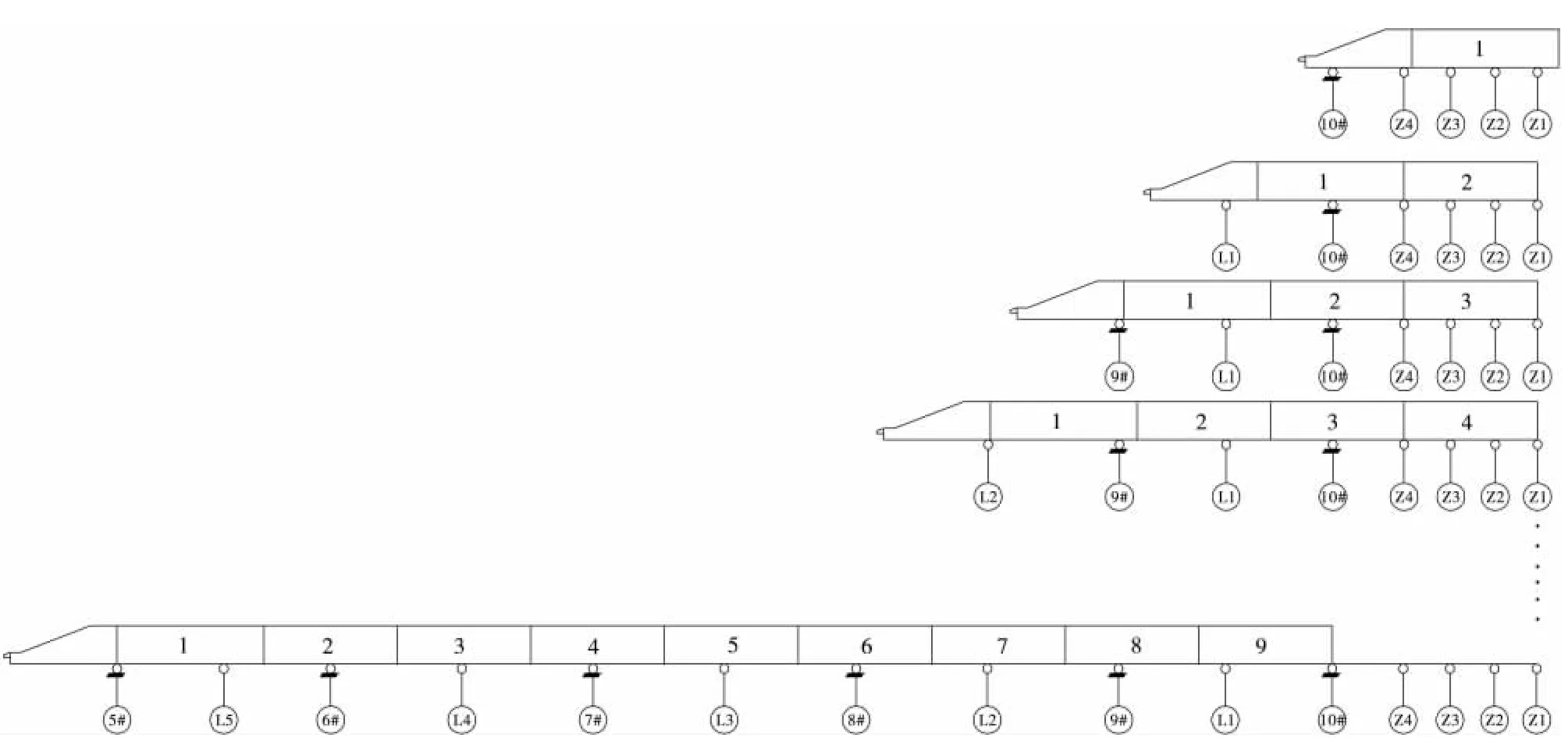

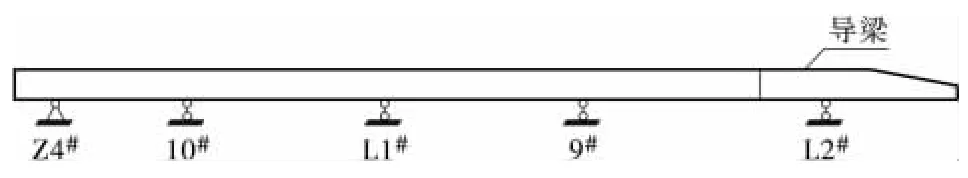

浏阳河大桥顶推施工的工艺流程如图4所示,箱梁采用分段浇筑,逐段顶推,共分为9段进行预制,其中第1段及第九段长为33.25m,其他段长为29.5m,将箱梁在预制平台上进行预制,然后由由东岸向西岸交替进行顶推,直到顶推完成再拆除导梁。在永久墩5#墩与10#墩之间布置5个临时墩L1#~L5#,为顺利进行顶推,需在顶推前将预制箱梁从预制平台起落至预制平台滑道临时支撑墩Z1#~Z4#上。根据顶推施工的特点,采用有限元分析软件MIDAS/Civil建立模型并进行仿真计算,采用空间梁单元模拟导梁、主梁,利用只受压的弹性支承来模拟顶推平台、临时墩、永久墩对导梁、主梁的竖向支撑作用。本桥采用的是工字型的钢导梁,为模拟方便,按照刚度相等的原则将两排工字钢等效为单根工字钢的形式。通过建模助手建立正桥顶推仿真计算模型,为了准确模拟斜度对结构的受力影响,采用正桥斜支座的思想,修改边界条件,即将所有的正支座均偏移11°变成斜支座,从而形成斜梁顶推施工全过程仿真模型,如图5所示。

图4 顶推施工过程图

图5 计算模型示意图

3.1.2 计算结果分析

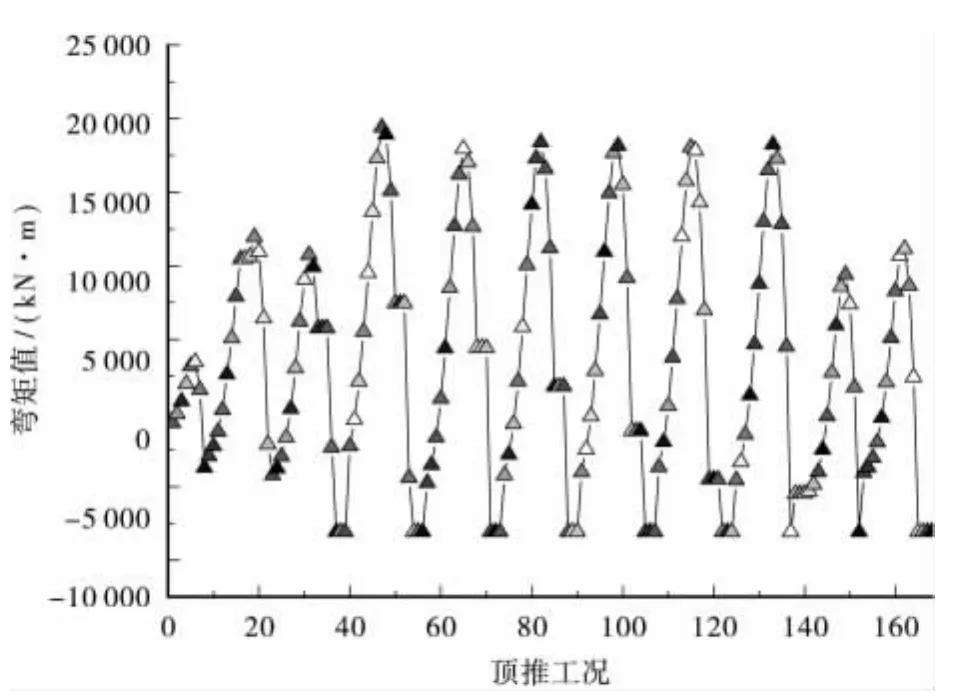

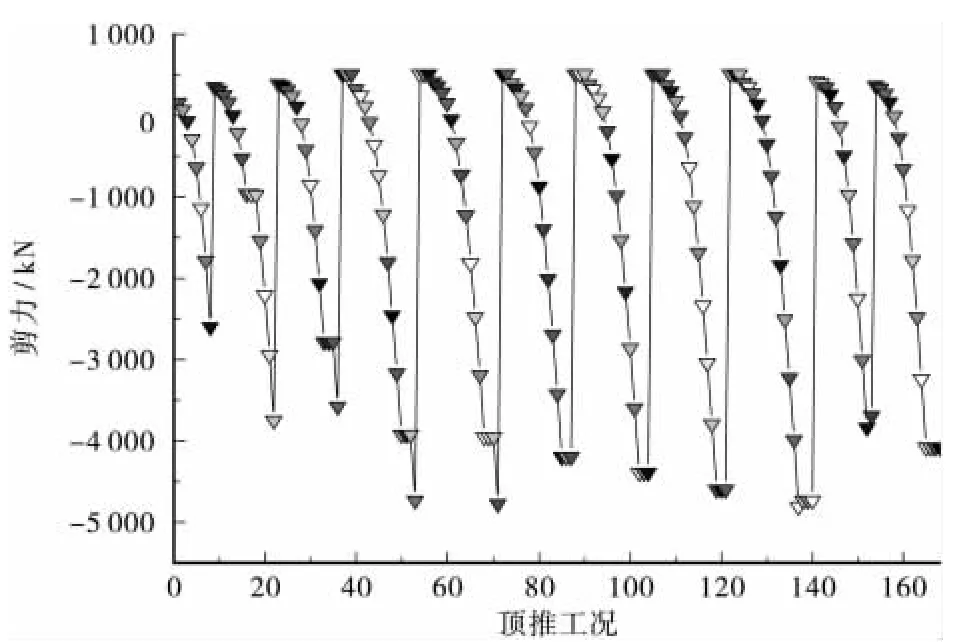

依据营盘路浏阳大桥施工方案及导梁设计图纸,运用MIDAS/Civil2010对结构顶推全过程进行仿真计算,可得出顶推过程中导梁锚固区截面的弯矩包络图如图6所示,剪力包络图如图7所示。

图6 导梁锚固区截面的弯矩包络图

图7 导梁锚固区剪力包络图

就顶推施工而言,导梁锚固区最大弯矩和其根部承受的最大支点反力将是导梁设计的控制因素。因此,需要分析顶推过程中弯矩与反力的变化情况,从整体计算结果可以得出,当导梁处于最大悬臂状态时,导梁锚固区将出现最大负弯矩,其值为8071kN·m;导梁锚固区最大正弯矩出现在顶推第三梁段第12工况(即当导梁过临时墩L2#16m,见图8)时,其值为19422kN·m。

图8 导梁与主梁结合截面产生最大正弯矩工况

为确保箱梁顶推过程中主梁与导梁的有效连接,确保结构在受弯状态下弯矩形成的拉力或压力能传递到混凝土箱梁中,避免在顶推过程中混凝土锚固区出现开裂现象,对锚固区进行加强处理,在导梁锚固区的上、下缘配置纵向预应钢束,其上、下缘分别配置了32根、40根Φ32预应力精轧螺纹钢,单根张拉吨位为58.6t,即在锚固区的上缘配置了1817t的预应力、下缘配置了2272t的预应力,其箱梁与导梁连接预应力束如图9所示。

图9 箱梁与导梁连接预应力束图(单位:cm)

3.2 结构有限元局部建立

3.2.1 建立有限元局部模型

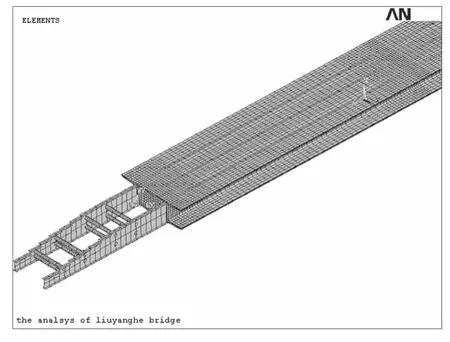

导梁锚固区在顶推过程中将承受反复的荷载作用,局部受力复杂,为确保结构受力安全需对其进行空间有限元分析,运用ANSYS对其受力最不利工况(见图8)进行分析。在大型有限元分析软件ANSYS中,可用于模拟主梁、导梁各板件及两者之间的连接单元类型有很多,因此需要综合考虑计算精度、模型建立的难易程度以及计算时间等因素,选择合适的单元对结构进行模拟。本文采用有限元软ANSYS11.0建立三维有限元实体模型,采用壳单元shell63模拟导梁,采用梁单元beam3模拟导梁的横向联系,采用实体单元SOLID65模拟顶推混凝土箱梁,对于导梁锚固区的预应力精轧螺纹钢筋用link10进行模拟,预应力的模拟方法有降温法与初应变法,降温方式比较简单,同时可以设定预应力钢筋不同位置的预应力的不同分布,能够对预应力损失进行模拟,因此本模型采用降温方式模拟预应力对结构的作用[7]。鉴于模拟导梁锚固区的两种单元的自由度不相同,需要建立“约束方程”,其基本方法为:在壳与实体单元的连接部位建立竖向刚性线,选择连接区域的节点,利用CERIG命令自动生成约束方程,其命令如 CERIG,1,ALL,UX,UZ,其中“X”为纵桥向方向,“Y”为竖桥向方向,“Z”为横桥向方向,模型的部分结构图如图10所示。

图10 有限元分析局部模型

3.2.2 计算结果分析

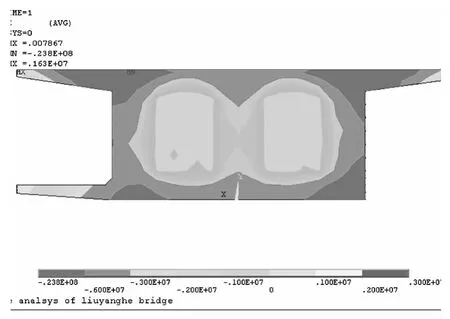

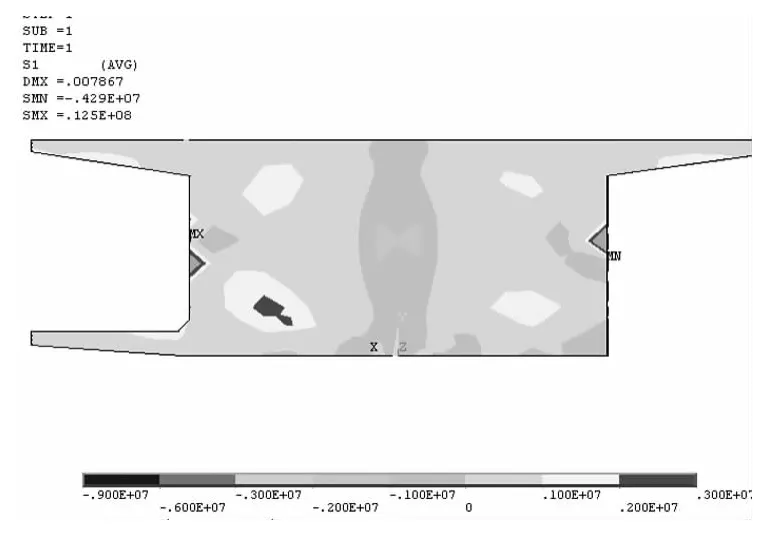

对最不利工况下导梁锚固区截面应力进行分析,其正应力云图与主拉应力云图如图11、图12所示。

图11 导梁锚固区正应力云图(单位:Pa)

图12 导梁锚固区主拉应云图(单位:Pa)

由图11和图12分析可得,在最大正弯矩作用下,导梁锚固区截面最大正应力发生在横隔板内部,为0.2MPa,主拉应力最大值为 2.0MPa,出现在底板的梗腋处,主拉应力最小值为-1.2MPa,位于中腹板处;从正应力计算结果可以得出,导梁锚固区大部分区域处于受压状态,中间区域处于受拉状态,但是拉应力较少,从主拉应力结果分析可得,导梁锚固区的主拉应力略超过混凝土抗拉强度设计值,主要发生在底板的梗腋处,该区域范围较少,根据圣维南原理,这种应力突变值可以考虑剔除,且在计算中未考虑普遍钢筋的作用,根据以往的设计经验,认为该应力不会对结构产生危害,结构处于安全状态。

4 结论

以营盘东路浏阳河大桥顶推施工为研究对象,利用MIDAS/Civil软件建立顶推整体有限元模型,并对其进行仿真分析,得到了导梁锚固区的最不利受力工况,在此基础上,建立导梁锚固区的局部模型,通过计算得到导梁锚固区的受力情况,得出如下结论:在最不利工况时,导梁锚固区最大正应力发生在横隔板内部,为0.2MPa,其主拉应力最大值为2.0MPa,出现在底板的梗腋处,计算结果表明导梁锚固区大部分区域处于受压状态,部分区域处于受拉状态,该区域范围较少,根据圣维南原理,这种应力突变值可以考虑剔除,且在计算中未考虑普遍钢筋的作用,根据以往的设计经验,认为该应力不会对结构产生危害,结构处于安全状态。

[1]王卫锋,林俊锋,马文田.桥梁顶推施工导梁的优化分析[J].工程力学,2007(2):132-138.

[2]董创文,李传习.连续梁顶推导梁合理参数的确定方法[J].公路交通科技,2010(9):55-62.

[3]田仲初,张华平.顶推施工中导梁的合理配置[J].世界桥梁,2005(2):41-43.

[4]上官兴,付书林,万 艺,等.中国桥梁顶推技术综述[C].组合桥梁和顶推技术应用学术会议,2010.

[5]田启军,陈湘林.顶推施工中导梁的应用与锚固措施的优化[J].中外公路,2003(6):38 -40.

[6]乔亚东.钢箱梁顶推施工钢板梁式钢导梁设计[J].公路交通科技,2011(3):132 -136.

[7]杨 进,罗 永,罗学成.连续刚构0号块的空间应力分析[J].公路,2011(6):90 -94.