基于Minitab/DDE 的六西格玛管理集成系统设计及其在SMED 中的应用*

黄婷华,董兰娟,徐 甜,樊树海,方叶祥

(南京工业大学 工业工程系,南京 210009)

0 引言

SMED (Single Minute Exchange of Die),即单分钟内换模法或快速换型,是丰田公司为缩短生产提前期发明并采用的设备快速换型调整方法[1-2]。作为企业生产的精益技术之一,SMED 能有效地实现“多品种,小批量”生产方式[3],灵活应对生产计划的变动,满足客户的多样化需求。然而,由于技术的欠缺以及换型人员概念的模糊,设备实际的换型时间需要几十分钟或是更久。

对此,六西格玛管理作为一种系统性、定量化的持续改善模式,能够以数据为基础,对企业的精益技术进行量化分析,识别过程缺陷,缩短设备的换型时间[4-5]。

然而,企业日常的生产数据内容多,更新快,单纯利用统计软件对过程进行分析并不能保证数据的实时性和结果的有效性,因此本文提出Minitab/DDE(Dynamic Data Exchange,动态数据交换)的六西格玛管理集成体系方案与数据库建立动态链接,可以有效地实现数据的实时共享,支持项目分析,从而提高企业在交货期和多品种方面的竞争优势。

1 集成体系总体框架

图1 集成体系总体框架

基于Minitab/DDE 的六西格玛管理集成体系主要以六西格玛改善模式的五个阶段DMAIC(界定、测量、分析、改进、控制)为核心,底层辅以统计软件Minitab创建DDE 链接访问实时生产数据支持过程分析,顶层将其应用于设备的快速换型等项目,从而形成一个六西格玛管理的持续改善系统,如图1 所示。

具体过程为:

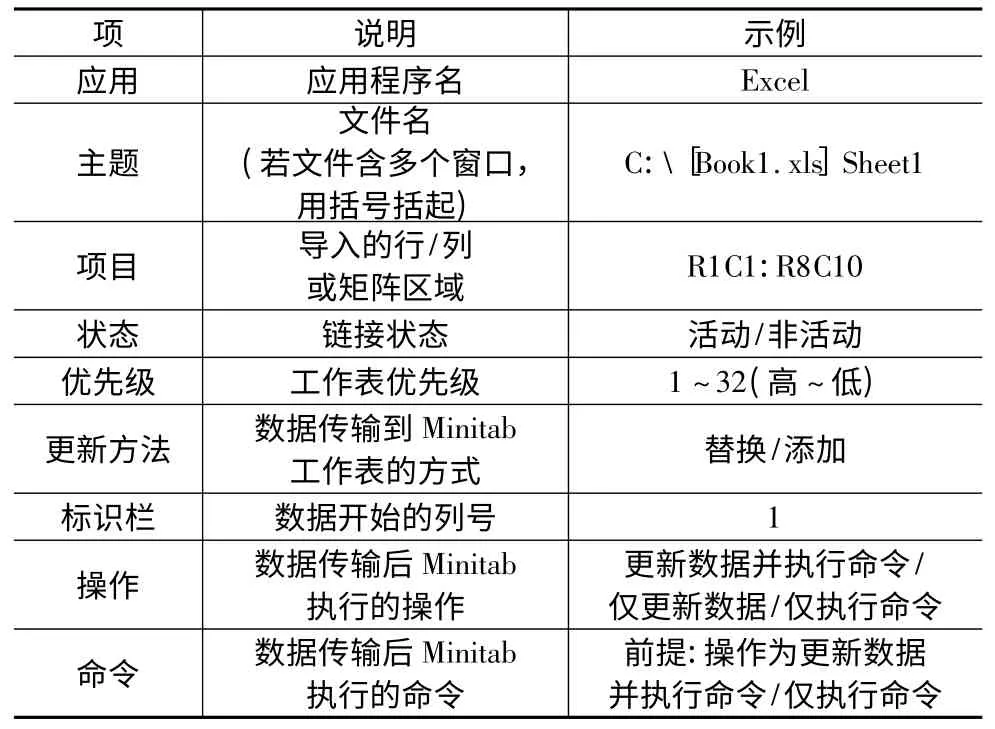

(1)通过创建DDE 链接Minitab 可以和任何同样具有DDE 功能的外部程序共享信息。在Minitab 中选择“编辑—工作表链接—管理链接”,添加新链接,输入应用、主题、项目等项,各项输入规则如表1 所示,即可实现与Excel 等DDE 容器的实时动态数据传输,支持六西格玛管理过程分析。

表1 Minitab 创建DDE 链接的输入规则

(2)不同于传统解决问题的方法“界定—改进”,六西格玛管理有一整套完备的改善体系,即界定关键问题,保证测量系统有效,分析缺陷原因,确定改进方案,以及效果的验证与维持。因此,将其应用于设备的快速换型改善项目中,能有效地识别问题所在,缩短换型时间,实现持续改进。

2 Minitab/DDE 六西格玛管理体系设计

本文提出了基于Minitab/DDE 的集成体系,对某电机制造工厂关键线体进行了六西格玛管理体系设计,通过Minitab 的DDE 功能访问生产数据,支持过程分析,以缩短换型时间,降低生产成本。

2.1 Define-界定阶段

创建Minitab/DDE 链接(图2a),访问生产日报表,收集2013 年上半年各产线的换型数据(图2b)。其中,车床的换型时间最长,选定其为本六西格玛项目的研究对象。

图2 换型时间的Minitab/DDE 链接

在电机生产中,车床用来车削AS(上)和BS(下)端盖的轴承孔以及对角线上的四个定位孔,主要涉及串激电机(UM)和无刷电机(BLDC)之间的换型。本文以AS 端盖由UM 到BLDC 的换型为例(图3)。

图3 UM/BLDC 电机的AS 端盖示意图

2.2 Measure-量测阶段

在此六西格玛项目中,涉及到测量的有两点,一是换型时间的测量;二是端盖质量特性的测量。前者由测量人员用秒表掐算,准确度较高;后者考虑到仪器的复杂性,需要进行测量系统的分析。AS 端盖的测量仪器有圆度仪、高度尺、三座标等,其中三座标作为一种通用的检测仪器,能够满足端盖绝大多数质量特性的测量需要,因而本例对三座标进行分析。

选取AS 端盖的关键质量特性“轴承孔到对角线的车削深度”为测量对象,由3 名质检员分别对20 个不同的端盖各测2 次,进行量具的重复性和再现性(Repeatability & Reproducibility)分析(图4)。

图4 三座标的测量系统分析

根据Minitab 对三座标的重复性和再现性分析,表明该量具可被接受,具体为:

(1)“部件间”的方差分量贡献率(96.03%)大于“合计量具R&R”的贡献率(3.97%),且均值-极差控制图的点大多在控制限外,说明变异主要源于部件间的差异,操作员间差异较小;

(2)“合计量具R&R”的“%研究变异”(19.94%)在10%~30%之间,处于临界状态,量具有改进的空间。考虑到本例的三座标只是为了测量换型后零件质量特性的合格情况,故接受该量具;

(3)“可区分的类别数”(6)大于5,说明测量系统可识别6 个可区分类别,量具的分辨力较佳。

2.3 Analyze-分析阶段

AS 端盖由UM 到BLDC 的某次换型时间和流程大致为:

(1)前期准备,4min;

(2)换工装,20.9min;

(3)校验轴承孔刀,28.6min;

(4)车削试件,36.4min;

(5)质量部检测,22min;

总计111.9min。其中,由于前期换型、校验的问题导致了较长的调试时间,并产生了11 件废品。可以说,车床的换型完全不符合快速换型的要求,相反在某种程度上还给电机的生产带来了不利影响。

该六西格玛项目小组成员(包括换型人员、车间主任、工艺工程师、设备工程师、质量工程师以及持续改善部门的项目负责人)结合头脑风暴和FMEA 方法[6](失效模式和效应分析),从5M1E(人、机、料、法、环、测)六个方面展开,分析各阶段可能影响AS 车床换型的问题原因(见表2)。

?

2.4 Improve-改进阶段

根据分析阶段的结果,项目小组分别制定了不同的改进对策(如表2“建议措施”列所示)。其中,“√”表示改进对策可取,“○”表示为关键因素,需进一步确定对策的有效性。故本节针对上述换型、校准和调试阶段四个打“○”的改进对策进行试验设计,以确定其真实可行。

各因子水平分别为:

A 因子—根据流程,分配不同的换型动作。

A1:拆装2 个夹爪(换型人员X),拆装1 个夹爪(换型人员Y),拆UM 底座(Y),装BLDC 底座(X),拆UM 刀架(X),装BLDC 刀架(X);

A2:拆装2 个夹爪(X),拆UM 刀架(Y),装BLDC刀架(X),拆装1 个夹爪(Y),拆UM 底座(Y),装BLDC 底座(Y)。

B 因子—扳手选择。B1:采用多功能扳手;B2:不采用多功能扳手。

C 因子—采用媒介工具改进工装。C1:借助MAHR 表定位;C2:保持原有工装。(若改进有效,既可以解决定位不佳问题,又能提高端盖合格率)。

对其进行稳健参数设计,响应变量为望小型,即期望设备的换型时间越短越好。由于试验次数的限制,内设计控制表选取二水平三因子,外设计采用最不利综合误差因子法(综合误差因子分别取标准条件和正侧最坏条件两种水平)。

通过Minitab 创建田口设计,进行试验。对试验结果进行分析,得到信噪比和响应变量均值的主效应图(图5)。

图5 换型时间试验的信噪比和均值主效应图

由于该响应变量为望小特性,则信噪比越大越好,均值越小越好,得到的最佳搭配为A2B1C1,即采用第二种换型流程,增加多功能扳手,并借助MAHR 表进行定位校准。除此之外,通过Minitab 的“预测田口结果”功能可以对该设计的结果进行预测,本例的预测均值为49.3min,较记录显示的108.2min 有明显的改善。

2.5 Control-控制阶段

控制阶段对项目改进成果的维持至关重要,它除了需要将改进过程进行标准化和文件化,更需要建立一个长期的过程控制系统,以实现改进的持续性。这时Minitab 的DDE 功能更能发挥其作用,帮助我们进行实时的追踪,识别并指导二次改进。

同样,通过添加新链接的方式创建DDE 链接,会话命令如图6a 所示,访问最近一个月的40 次换型记录,将其分为10 组,子组大小为4,绘制均值—标准差(Xbar-s)控制图(图6b)。

图6 Minitab/DDE 链接

图中各点排列随机且都在界内,均值为47. 89(min),可以认定这10 组换型记录处于统计控制状态,换型时间减少并保持稳定,根据后期技术的进步可作进一步改善。如出现点出界或排列非随机情况,则有必要分析异常原因,改进后重新绘制控制图,判断过程是否受控。

3 实施效果分析

通过该六西格玛项目控制阶段的结果可知,项目实施一个月以来AS 车床平均换型时间减少至47.89min,达到Minitab 预测的换型均时49.3min,可以认为该项目的实施有效且在控制范围内。它为企业带来的年收益为:

(1)根据项目改善前AS 车床的平均换型时间108.2min 和改善后的理论均时49.3min,得出项目的实施能使其换型时间减少约55%(60min/次)。

按平均日换型1.5 次记,平均日生产时间可增加约90min。再根据AS 车床生产端盖的节拍时间33s,计算得出日产量约增加160 件,换算到年产量约增加58400 件(年工作日约记为300 天)。

(2)通过项目的实施,换型过程减少了大量的调试和校准,改进后的调试不良品约1~2 件,较改进前至少减少8 件,折算到年不良品则减少约3600 件(年工作日记300 天,日平均换型记1.5 次)。

传统六西格玛项目分析出于技术难易度考虑,多以基于访问单部门的静态数据为主,一方面不能保证分析的实时性,另一方面也不能很好地将实施效果进行多元综合比较分析。而基于Minitab/DDE 的集成体系能够支持企业更为方便地访问多元跨部门实时数据,只需在计算机实现网络共享的基础上,如在一个客户端访问某产品各相关部门的数据进行整合,或将实时动态数据与历史数据比较等,以此进行横向(部门间)和纵向(改善前/后)的分析,实现持续改善。

4 结束语

六西格玛项目的实施不仅能改善企业的生产运营,获得财务收益,从长远角度看,更能提高企业各个层面的竞争力。

本文提出了Minitab/DDE 集成体系,对某电机制造工厂关键线体进行了六西格玛管理系统设计,该系统支持实时交互式访问生产数据,支持过程分析,以缩短换型时间,降低生产成本。

[1]路士利,鲁建厦,江敏芳. 精益生产中的快速换模技术研究[J]. 轻工机械,2006,24(4):91 -93.

[2]Brian Strickland. Quick changeover for operators:the SMED system:productivity press development team[J]. Journal of manufacturing systems,1997,16(3):233 -234.

[3]King,Peter L. SMED in the process industries[J]. Industrial engineer,2009,41(9):30 -35.

[4]马林,何桢. 六西格玛管理(第二版)[M]. 北京:中国人民大学出版社,2007.

[5] Pyzdek T. The six sigma handbook[M]. New York:McGraw-Hill,2003.

[6]杜志浩,李辉. 基于DMAIC 及正交试验的点焊工艺质量改进[J]. 机械,2013,40(6):13 -17.

[7]项彪,陈同军. 精益生产与六西格玛管理的整合与实践[J]. 上海质量,2012,(1):66 -69.

[8]Werner A J. Schippers. An integrated approach to process control[J]. International journal of production economics,2001,69(1):93 -105.

[9]王宇乾,樊树海,潘密密. 基于Minitab 的工序质量改进在磁系统装配中的应用[J]. 机械设计与制造,2012(1):62 -64.

[10]于俊梅. 基于DMAIC 的F 企业产品质量改进研究[D].天津:天津大学,2011.

[11]Jeroen de Mast,Joran Lokkerbol. An analysis of the six sigma DMAIC method from the perspective of problem solving[J]. International journal of production economics,2012,139(2):604 -614.