切削参数对P20 模具钢的表面粗糙度影响*

王敏毅,黄 颖,韩正威,林有希

(1.福州职业技术学院 交通工程系,福州 350108;2. 福建师范大学 化学与材料学院,福州350007;3.福州大学 机械工程及自动化学院,福州 350108)

0 引言

自硬型或预硬型模具钢由于在供货时就达到了用户需要的组织结构和状态,可直接加工成模具而不需要再进行热处理,避免了热处理操作所造成的变形等缺陷而得到了广泛的应用。P20 预硬型模具钢就是其中典型的代表[1-2],目前对P20 钢的研究主要集中在材料的改性、热处理工艺方面,并获得了比较成熟的技术和工艺;但对于高速切削模具钢的研究,一般集中在冷作模具钢和热作模具钢等高硬度钢的高速切削研究[3-6];对于硬度通常在HRC30-42、使用最广泛的P20模具钢,与之有关的高速切削研究比较少,也缺乏针对性、系统性的阐述。本文以高速铣削P20 钢的基础性研究为出发点,研究多种涂层刀具高速铣削P20 钢时工艺参数和刀具磨损对工件表面粗糙度的影响,以期为高速、高效、干切削P20 模具钢提供工艺参数和理论支持,并为刀具设计和选择提供减摩和抗磨实验依据,具有重要的实际应用价值。

1 实验方法

1.1 试样的制备

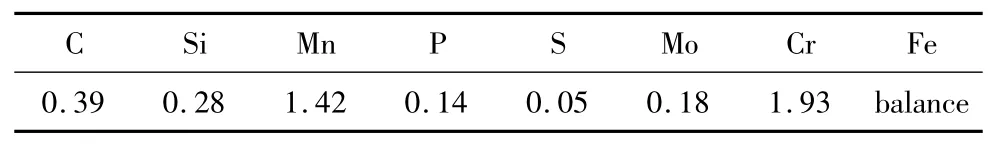

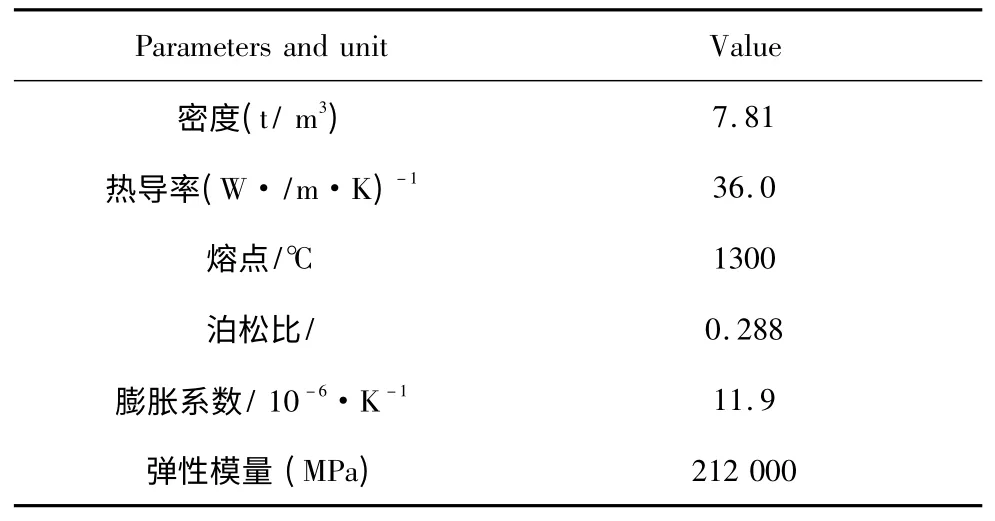

实验材料采用预硬化硬度为HRC28~32 的P20预硬型模具钢,材料的尺寸为:160 ×120 ×40(mm),其化学成分如表1 所示、常温下的机械和物理性能如表2 所示。

表1 P20 模具钢的主要化学成分(wt%)

表2 P20 机械和物理性能

1.2 实验刀具的选择

1.2.1 刀杆的选择

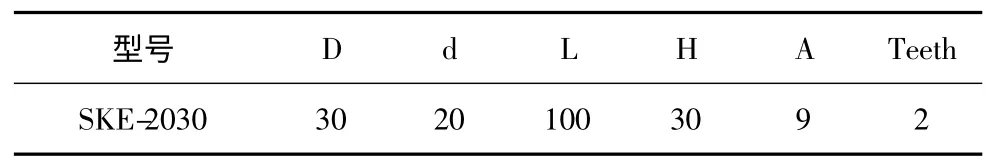

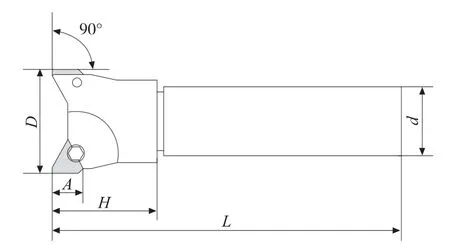

实验刀杆选用舍弃式直角铣刀杆SKE-2030,表3为刀杆主要参数,图1 为刀杆及刀片装夹示意图。

表3 刀杆主要参数

图1 刀杆及刀片装夹示意图

1.2.2 刀片的选择

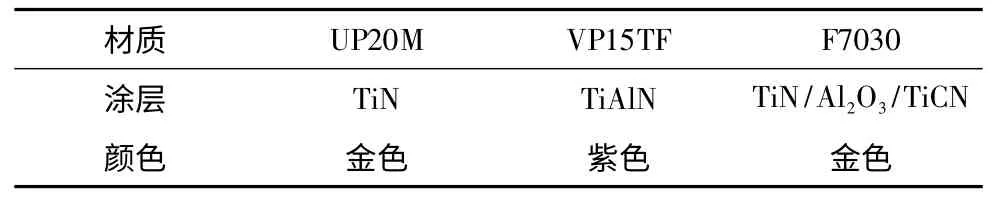

本实验选择了三种具有代表性的TiN、TiAlN、TiN/Al2O3/TiCN 涂层刀具进行高速铣削实验。实验刀片选用三菱(Mitsubishi)公司数控刀片,型号为TPMN160308。刀片的几何角度和材质分别如表4、表5 所示,其中TiAlN 涂层中膜层成分的原子分数约稳定为:Ti27%、Al24%、N49%。

表4 刀片的几何角度

表5 刀片的材质

1.3 实验主要仪器与设备

1.3.1 加工设备

加工设备为XH715D 型立式加工中心。主轴最高转速为8000r/min,工作台X向/Y向/Z向行程为880/600/510mm。

1.3.2 主要检测仪器

S-3000N/H 型扫描电子显微镜。15~30 万倍分辨率,高真空3.5nm,低真空5.0nm。用于观测和分析切屑和刀具磨损的微观形貌。

M2 型便携式粗糙度测量仪,用于P20 模具钢表面粗糙度测量。

1.4 切削参数的选择

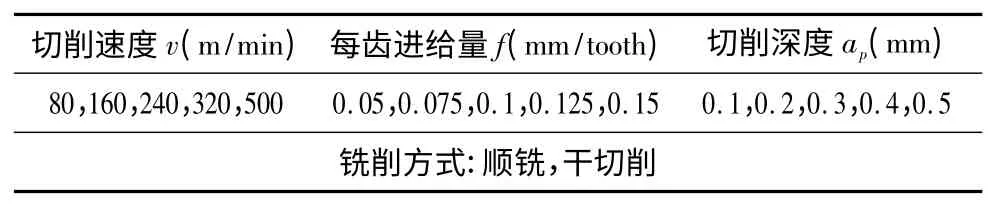

采用单因素法进行切削实验[7-8],为了使实验研究更加系统性和对比性,采用不同材质刀具(TiN、TiAlN、TiN/Al2O3/TiCN 涂层刀具)进行切削加工,切削速度ν采用从低速(80m/min)到高速(600m/min)涵盖了不同范围。重点是在高速切削范围内的研究,其余的切削参数如表6 所示。

表6 实验切削参数

1.5 刀具磨损的检测

在进行切削实验的同时,按照每个固定间隔时间(1min)段对各中刀具的磨损量进行测量,同时收集切屑并对切屑表面进行SEM 微观分析,对比不同刀具磨损阶段的切屑微观形貌,研究刀具磨损对工件表面粗糙度的影响。

2 试验结果与分析

2.1 切削速度对表面粗糙度的影响

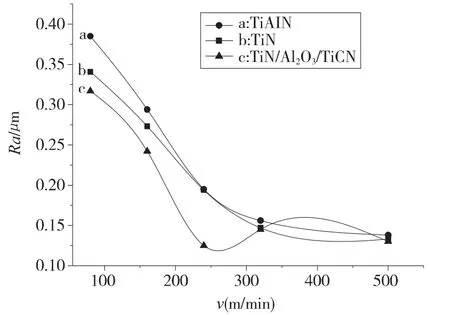

图2 为每齿进给量f=0.1mm/tooth、切削深度ap=0.3mm 的条件下,P20 模具钢已加工表面粗糙度Ra值随切削速度ν 的变化曲线。

从a、b、c 三条曲线整体趋势上可以看出,随着ν的提高,加工表面粗糙度值逐渐降低。尤其在低速向中等速度转变的过程中,Ra值随ν 的增加而显著下降。这主要是因为加工塑性材料时,低速下容易形成积屑瘤从而使加工表面的质量较差;而从较低切削速度向高速切削过渡的阶段会远离这个速度区域,表面粗糙度值因此而降低,随着ν 的进一步增加,Ra值并没有明显的上升或者下降趋势,而是在一个较低的范围内波动,此时切削速度ν 对表面粗糙度Ra的影响程度较小[9-11]。

图2 切削速度对表面粗糙度的影响

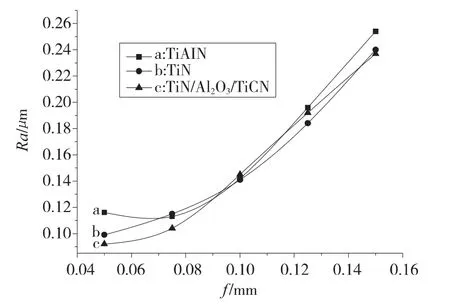

2.2 进给量对表面粗糙度的影响

图3 为切削速度ν =320m/min、切削深度ap=0.3mm 的条件下,P20 钢已加工表面粗糙度Ra值随每齿进给量f的变化曲线。从图中的曲线可以看出,各种刀具加工的进给量存在一个临界值,当进给量小于此临界值时,加工的材料表面Ra值与f之间并不是完全的单调关系。特别是取较小的进给量f= 0.05 mm/tooth时,Ra值的波动幅度很大。这一方面原因可能当每齿进给量f取值过小,切削厚度太薄,由于存在切削刃钝圆半径,使得表面粗糙度Ra值变大[9];另一方面,减小进给量f可以降低残留面积的高度,此时材料的塑性变形会占主导地位,因此Ra值反而会有所上升[12]。当进给量f大于临界值时,Ra值随f的增加几乎呈线性关系而急剧增加。

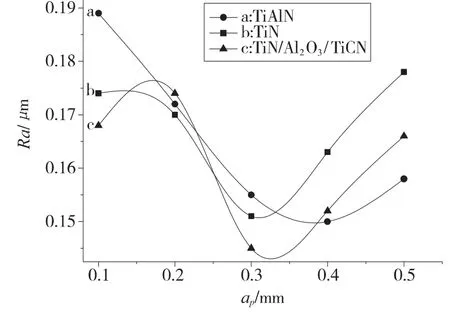

2.3 切削深度对表面粗糙度的影响

图4 显示了表面粗糙度Ra值随切削深度ap的变化曲线。图中各曲线均呈现“两头大”的形状。说明当切削深度太大或太小时,工件表面粗糙度都会有较大的变化。主要原因有两个方面:ap取较小值时,主要是刀尖部位进行切削,由于切削刃处圆弧半径的存在,使得切削过程是在挤压作用下进行材料的切除,不容易切下切屑,同时引起了加工表面附加的塑性变形,已加工表面会产生隆起、侧流等现象,使Ra值增大;而当ap取较大值时,产生的切削热、切削力会剧烈增加,并引起设备的振动,从而使表面粗糙度Ra值上升[12-13]。因此,必须结合刀具的切削速度、进给量选择适当的切削深度以利于提高切削效率和工件的表面质量,在本实验中选用切削深度ap=0.25~0.35mm 较为合适。

在以上对P20 钢的针对性研究中可以发现:在中、高速度下,对表面粗糙度影响最大的是进给量f,切削速度ν 的影响相对f要小,而切削深度ap的影响不明显,这与目前大多数研究结论相一致[14-15]。

图3 进给量对表面粗糙度的影响

图4 切削深度对表面粗糙度的影响

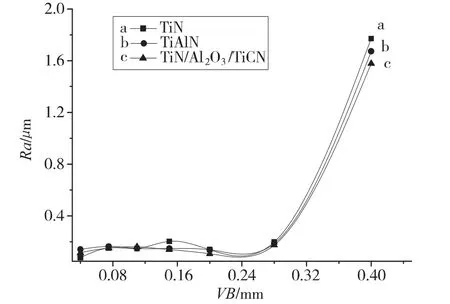

2.4 刀具磨损对表面粗糙度的影响

刀具磨损到一定限度就不能继续使用,这个限度称为磨钝标准。在实际的测量中,经常拆下刀具测量VB值是不现实的,应该根据切削过程中被加工零件的精度和加工系统的声音、振动等状况进行判断和测试。本实验是以精加工状态下工件的表面粗糙度为主要研究对象,所以根据ISO8688-2 的标准规定,采用表面粗糙度Ra≥1.0μm 为限的较小刀具磨钝标准[16]。

图5 为切削速度ν =320m/min、切削深度ap=0.3mm、每齿进给量f=0.1mm/tooth 条件下刀具后刀面磨损量VB对表面粗糙度Ra值影响的变化曲线。从中可见涂层刀具的Ra随VB值的增加而在一定范围内波动。在刀具磨损初期,由于其表面存在毛刺和微凸起部分[17],造成表面粗糙度随着VB值的增加而提高;在正常磨损阶段,Ra随VB值的变化幅度很小;而在刀具后期磨损阶段,由于刀具的剧烈摩擦磨损,Ra急剧上升,当刀具的VB值大于磨钝标准时,Ra值均超过了1.6μm,说明此时刀具已经失效。

图5 刀具磨损对表面粗糙度的影响

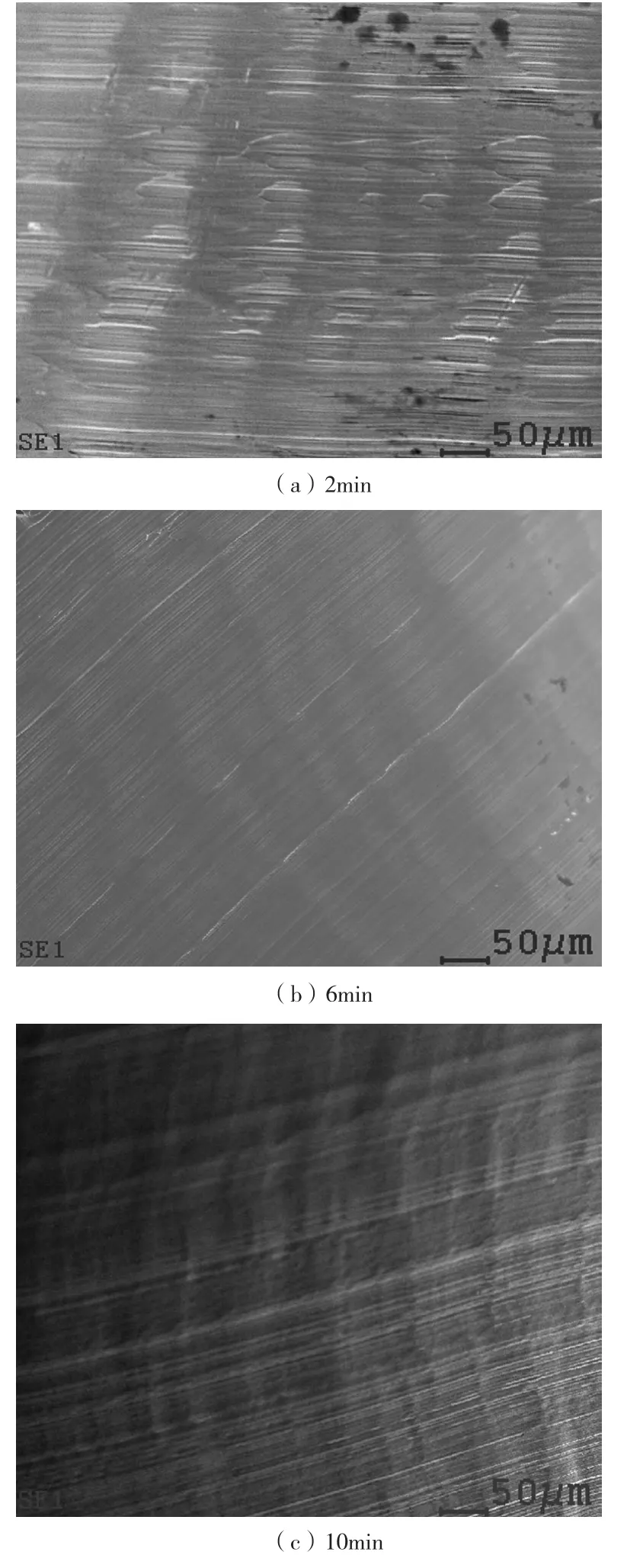

为进一步观察刀具的磨损对工件表面质量的影响,通过扫描电子显微镜仔细观察了不同磨损阶段下切屑底面的SEM 微观形貌,从图6 的观测结果可以发现,磨损初期和磨损后期的切屑底面并不光滑且出现较多磨痕,磨损初期切屑底部的磨痕相对磨损后期的要小得多。这说明在这两个阶段磨损情况比较严重而且刀具后期的磨损要比初期剧烈的多,而在磨损中期切屑底面的SEM 微观形貌较初期和后期要光滑得多。这验证了切削过程中有三个磨损阶段的存在,也直观形象地解释了Ra值随VB 值的变化规律。

图6 不同磨损阶段下切屑底面微观形貌

3 结论

(1)用涂层刀具高速切削P20 模具钢,在低速向中等速度转变的过程中,工件表面粗糙度随着切削速度的增加而显著下降。在单因素实验条件下,以300-500m/min 最为合适。

(2)在高速切削加工时,必须结合刀具的切削速度、进给量选择适当的切削深度以利于提高切削效率和工件的表面质量,在本实验中选用切削深度ap=0.25~0.35mm 较为合适。

(3)高速切削P20 钢时,刀具的进给量存在一个临界值,当进给量f大于此临界值时,表面粗糙度会随着进给量的增加而急剧上升。

(4)在中、高速度切削P20 钢时,对表面粗糙度影响最大的是进给量f,其次是进给速度ν,刀具的切削深度ap的影响最小。

(5)涂层刀具在正常磨损范围内,工件表面的粗糙度Ra随着刀具磨损量VB值的变化幅度很小。

[1]陈再枝.马党参.塑料模具钢应用手册[M].北京:化学工业出版社,2005.

[2]罗毅,吴晓春.预硬型塑料模具钢的研究进展[J].金属热处理,2007,32(12):22 -25.

[3]Dolinsek S,Ekinovic S,Kopac J. A contribution to understanding of chip formation mechanism in high-speed cutting of hardened steel[J]. Journal of Materials Processing Technology,2004,157 -158:485 -490.

[4]Elbestawi M A,Chen L,Becze C E,et al. High-Speed Milling of Dies and Molds in Their Hardened State[J]. Annals of the CIRP,1997,46(1):57 -62.

[5]马晓云,林建平.淬硬模具钢SKD61 的高速铣削加工研究[J]. 机械工程材料,2004,28(6):27 -29.

[6]Koshy P,Dewes R C,Aspinwall D K.High speed end milling of hardened AISI D2 tool steel(58HRC)[J]. Journal of Materials Processing Technology,2002,127(2):266 -273.

[7]王素玉,赵军,艾兴,等.高速切削表面粗糙度理论研究综述[J].机械工程师.2004(10):3 -6.

[8]庞俊忠,王敏杰,段春争.高速侧铣淬硬模具钢表面粗糙度[J].大连理工大学学报,2009,49(2):216 -221.

[9]蔡在亶,陆菊英.金属切削原理[M].北京:中国工人出版社,1994.

[10]龙震海,王西彬,王好臣.高速切削条件下难加工材料表面粗糙度影响因素析因研究[J]. 工具技术,2005,39(1):26 -29.

[11]程利,罗永新,朱岱立,等.高速铣削质量与切削用量关系的研究[J].煤矿机械,2010,31(2):109 -111.

[12]刘维伟,李锋,姚昌锋,等.GH4169 高速铣削参数对表面粗糙度影响研究[J].航空制造技术,2012,(12):87-90,93.

[13]李东君.高速加工切削参数对零件表面质量影响的工艺分析[J].机械制造,2008,46(523):38 -40.

[14]崔伯第,殷宝麟,郭建亮.淬硬钢高速硬车削表面粗糙度的试验研究[J].机械设计与制造,2012(8):198 -200.

[15]方沂,李凤泉,贺琼义,等. 高速切削最佳工艺参数的选择[J].天津工业大学学报,2006,25(6):58 -60.

[16]陈日耀. 金属切削原理[M]. 北京:机械工业出版社,2002.

[17]朱红波,王迪,王笑.基于正交试验的铣削参数和刀具磨损对表面粗糙度的影响研究[J].机电产品开发与创新,2013,26(2):133 -134,137.