焊接机器人大臂有限元分析及拓扑优化*

李清伟

(徐州工程学院 机电工程学院,江苏 徐州 221008)

0 引言

焊接机器人大臂是连接腰座和小臂的重要组成部分,也是影响焊接机器人定位精度的关键要素之一。目前大臂结构设计大多采用相似设计,没有合理科学的理论依据,设计出来的大臂,存在着不是局部结构太结实就是局部结构的强度不够。用实验的方法去验证大臂结构设计的合理性,不仅整体开发周期长,而且成本也相应增加[1]。此外,大臂作为焊接机器人主要支撑部件,必须具备良好的动态特性,这主要由于当大臂发生微小的振动,末端将产生很大的位移响应,导致焊接过程不稳定,影响焊接质量,甚至会导致焊接机器人发生损坏[2]。

针对传统力学方法计算繁琐且精度较低的情况,文中采用有限单元法进行大臂的静动态特性分析。采用三维建模软件Pro/E 对大臂进行建模,利用有限元分析软件ANSYS 对大臂进行强度和刚度的校核,对大臂进行模态分析,并对大臂进行拓扑优化,使其在较轻质量下满足大臂对强度和刚度的要求。

1 大臂有限元模型建立

1.1 实体模型的建立

鉴于ANSYS 自带的建模功能比较弱,使用三维建模软件Pro/E 进行实体模型的建立。利用Pro/E 快速准确建模的优势,将Pro/E 中建立好的三维模型通过无缝接口导入到ANSYS 软件中进行分析。在三维建模过程中将一些不影响分析精度的特征如:圆角、倒角、螺纹孔等去除,节省计算资源。这是由于这些细小因素会使有限元的网格划分非常致密,很大程度上增加了节点方程的个数,不仅增加了数据准备工作和计算机求解时间,而且造成了单元形状的不理想,降低了求解精度[3]。大臂三维实体模型如图1 所示。

图1 大臂三维实体模

1.2 有限元模型的建立

(1)单元选择:在拓扑优化中实体单元选择只有Solid92 和Solid95 单元,鉴于Solid95 单元具有塑性、蠕变、大应变、大变形能力,文中使用Solid95 单元。

(2)材料属性定义:大臂的材料为各向同性材料45 钢,输入的材料性能参数为:弹性模量E=210 GPa,泊松比=0.28,密度DENS=7 820 kg/m3。

(3)网格划分:网格划分的质量是整个有限元分析的关键所在,也对整个结构分析的有效性具有全局性的影响[4]。采用智能网格划分,选择划分等级为4,另外对于施加约束和载荷的部位进行局部网格细化,共生成单元23973 个,节点45686 个。生成的有限元模型如图2 所示。

图2 大臂有限元模型

1.3 载荷施加与求解

本文考虑工况:大臂处于水平位置且前端装配体处于水平伸直状态时,大臂所处的工况最为恶劣。此时大臂所受的静态弯矩也最大,大臂的结构约束为一端固定,另一端施加计算得到的反力及弯矩。由参考文献[5]和[6]知,通过创建关键点,将弯矩施加在关键点上,从而将弯矩施加到面上。通过Pro/E 里面的质量属性测量功能,可以得到重力及重心位置。经计算前端小臂、肘、手爪和负载对大臂的综合作用力为F=968N,力作用点坐标为x=-0.158m,y= -0.835m,z= -8.46×10-3m。

2. 静动态特性分析

2.1 静力学分析

静力学强度分析的主要目的是要确定结构在受指定载荷和约束时的应力和位移分布情况,研究大臂受到外力后的变形、应力应变,对其进行强度校核,既保证结构安全可靠,又符合经济性的要求[7]。

在该恶劣工况下大臂主要发生弯曲变形,大臂的有限元求解得到等效应力分布云图(见图3a)和第一主应力云图(见图3b)。由图3a 和3b 可知,焊接机器人大臂的应力集中主要发生在大臂与腰座的连接处,最大应力值为17. 5MPa,第一主应力最大值为20.4MPa,其值均远远小于材料屈服强度355MPa,所以即使在局部产生应力集中现象但均未超过材料的屈服强度,故结构的强度非常可靠。

图3 应力云图

2.2 模态分析

模态分析的主要内容是确定该零部件的振动特性即固有频率和振型,它们是承受动载荷的重要参数[8]。利用有限元法对其进行模态分析,可以在设计初期对其固有振动特性有充分的认识,避免设计缺陷,使该零部件结构具有合理的动态特性,达到节省试验费用、缩短设计周期、避免共振[9]。

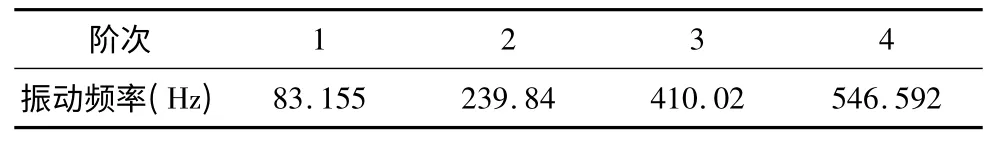

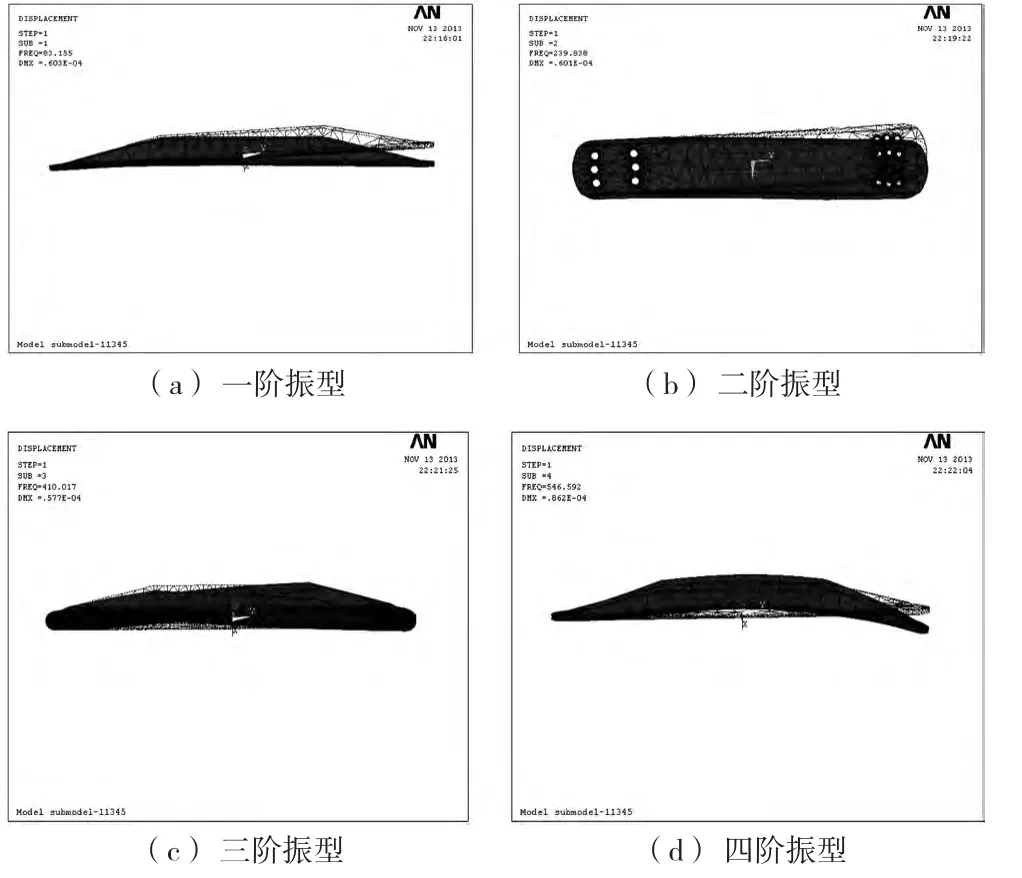

文中采用块兰索斯法(Lanczos)求解,为了能观察振型,需在模态分析中进行模态的扩展。通过模态分析可得大臂的前四阶固有频率及振型。前四阶振型如图4 所示,模态频率如表1 所示。

表1 大臂前四阶固有频率

由图4 可以看出,第一阶振型其振动形态表现为:大臂前端向下摆动,表明当大臂发生该阶模态振动时,大臂及以上部分将产生上下震动,振动主要发生在大臂的前端部,振幅从前端部至约束处依次减小。第二阶振型表现为大臂前后摆动,第三阶振型表现为大臂发生扭曲变形,表明当大臂发生该阶模态振动时,大臂将产生左右扭曲变形,振幅从前端部至约束处依次减小。第四阶振型表明大臂发生向下弯曲的变形。由大臂的前四阶固有频率可知,低阶固有频率达到很高的数值,显示出很好的刚度性能。通过ANSYS 对大臂进行模态分析可以快捷、方便、较准确的得到振型,为进一步优化改进大臂的结构提供理论依据。

图4 大臂前四阶振型

3 拓扑优化

3.1 拓扑优化分析

拓扑优化是一种在满足应力、刚度等约束条件下,寻求材料最佳分配的优化方法[10]。变密度法是拓扑优化中常用的方法,具有程序实现过程简单,计算效率高等特点,已在许多问题中得到应用,已成为拓扑优化领域的主要方法[11]。由静力分析知,大臂结构强度仍有很大富余,因此有必要对其进行结构拓扑优化,在保证足够的刚度和强度的条件下,以大臂材料体积为目标函数,通过改变大臂结构尺寸,节约材料,减轻重量。文中将施加约束和受力处定义为不优化区域,其他区域定义为优化区域,优化参数模型体积省去百分比设定为30%,迭代次数为12。拓扑优化结果如图5 所示。

图5 优化密度云图

由图5 可知浅色区域为材料密度较为集中的部位,也是大臂主要的作用位置即不可去除位置,深色部分是密度较为稀疏的部位,也是可以优化的去除的部分。

3.2 减重模型校核

由图6 可知优化后的大臂最大应力值为11.3MPa,出现在优化去除材料靠近受力位置,较未优化前减小了35.4%。即结构材料得到重新分布,优化后的结构在提高大臂强度的情况下,实现了轻量化,达到了拓扑优化的目的。证明了优化方案的正确性[12-13]。

图6 优化后大臂应力云图

4 结论

利用三维建模软件Pro/E 将建立好的模型通过无缝接口导入到有限元分析软件ANSYS 中进行分析,实现了两种软件的优势互补,提高了效率。由大臂的静力学分析可知,大臂的最大应力值远远小于材料的强度极限,证明其能满足在实际工况下的使用要求。大臂的模态分析表明,当大臂发生共振时,其主要的振型为上下、前后摆动及整体与局部扭曲变形,由于大臂的低阶频率较大,所以其具有较大的刚度,亦能满足在最恶劣工况下对刚度的要求。为了避免共振,应使焊接机器人在实际工作中的振动频率远离固有频率,通过拓扑优化技术对大臂进行优化设计,找到了大臂较优的结构形式,优化后的静态特性得到较大的改进。

[1]赵伟,殷国富,陈航,等. 基于SolidWorks 和ANSYS 的机器人手臂性能分析与优化设计[J].机械,2009,36(12):48-50.

[2]俆稀文,平雪良,陈鲁刚,等. 弧焊机器人大臂结构模态分析[J].机械设计与制造,2012(6):151 -153.

[3]范校尉,樊文欣. 基于ANSYS 的R6105 柴油机曲轴的模态分析[J]. 机械设计与制造,2010(11):37 -38.

[4]黄红武,赵小青,宓海清,等. 基于有限元的超高速平面磨床整机动力学建模及模态分析[J].湖南大学学报(自然科学版),2005,32(4):39 -42.

[5]杨国良. 工业机器人动力学仿真及有限元分析[D]. 武汉:华中科技大学,2007.

[6]李倩. 弧焊机器人关键零件的有限元分析和结构可靠性的研究[D].哈尔滨:哈尔滨工业大学,2011.

[7]姚克恒,殷晨波. 以ANSYS 为平台的塔式起重机臂架有限元分析与关键技术研究[J]. 现代制造工程,2009(12):46 -51.

[8]贾志新,尙红亮,滕向阳,等. 基于ANSYS 的立式回转电火花线切割机床线架的模态分析[J].组合机床与自动化加工技术,2008(3):16 -19.

[9]唐春喜,聂拓,李梅龙. ANSYS 的电动矿用自卸车有限元模态分析[J].现代制造工程,2009(1):121 -123.

[10]潘寿虎,孙建业,陈树博,等.整埂机旋耕刀的静力学分析与拓扑优化[J].新技术新工艺,2013(5):22 -25.

[11]蒋金星,谷正气,米继承,等.矿用自卸车车架结构多目标拓扑优化研究[J]. 中国机械工程,2013,24(8):1028 -1032.

[12]张淑艳,郭辉,孙向轩.电动汽车减速器箱体结构优化设计[J].机械设计与研究,2013,29(2):133 -136.

[13]李秋实,龚竞,王次安,等.某型搅拌车结构特性分析与拓扑优化[J].工程机械,2013,44(5):21 -26.