压缩机振动异常分析处理

贺旭生 郭宏 邹军装 王付京 (中石油西部管道新疆输油气分公司 新疆 830000)

一、概述

故障过程

西气东输二线某压气站1#压缩机为R R生产的R FBB36筒形型两级离心式压缩机,其天然气入口低压端位于非驱动端,出口高压端位于驱动端。2013年4月20日,该压缩机在正常启机过程中达到最小负载后,驱动端与非驱动端径向轴承A 39 CPD EXA 39 CPD EYA 39 CPNEXA 39 CPNEY振动值瞬间达到满量程100 μm,机组联锁跳机。具体情况如下:4月20日11:14机组开始正常启机,11:34达到最小负载转速,期间各项运行参数正常。在11:41之前的机组的正常加载过程中,压缩机振动参数平稳,无异常突变。在11:41压缩机两端径向轴承振动同时瞬间达到满量程,但在停机过程中,轴承振动值随转速下降而迅速下降。

二、故障原因分析

1.初步检查阶段

机组跳机之后现场人员首先对机组地脚螺栓垫片、润滑油管线、进出口管线以及振动探头都进行了详细的检查,经检查发现压缩机出口管线管箍一条紧固螺栓断裂(如图2所示),其余无异常,由此初步判断机组振动高高原因为管卡松动,管线振动所引起。但是随后将管线支撑处理后再次启机,机组在点火升速过程中,又出现了与前次类似的故障:在PT开始运转时,振值就明显偏高,特别是非驱动端振值较该台机组停机前的正常值高一倍左右,在升速过程中,非驱动端振值达到高高联锁值跳机。由此判断管线支撑损坏仅仅是机组振动后所产生的后果而非机组振动的原因。

图1 管线支撑损坏

2.详细排查阶段

经过前期的检查和启机的振动转速趋势发现:1、振动探头、本特利系统一切正常,机组振动值升高,且受此影响管线支撑出现损坏;2、检查机组运行参数的历史趋势,发现在最小负载运行时机组机械性能平稳,而在升速阶段振动值异常升高。对比两次跳机时的情况,第一次跳机是驱动端与非驱动端振动值同步升高,而第二次跳机却是非驱动端振动值迅速上升,达到了高高报值从而导致机组跳机,两次启机过程类似却又存在着明显差别。

旋转设备异常振动的原因分析主要有以下几点:不平衡、不对中、磨损、油膜涡动、喘振、流体激振、结构松动、结构共振、瞬间擦磨或撞击等。

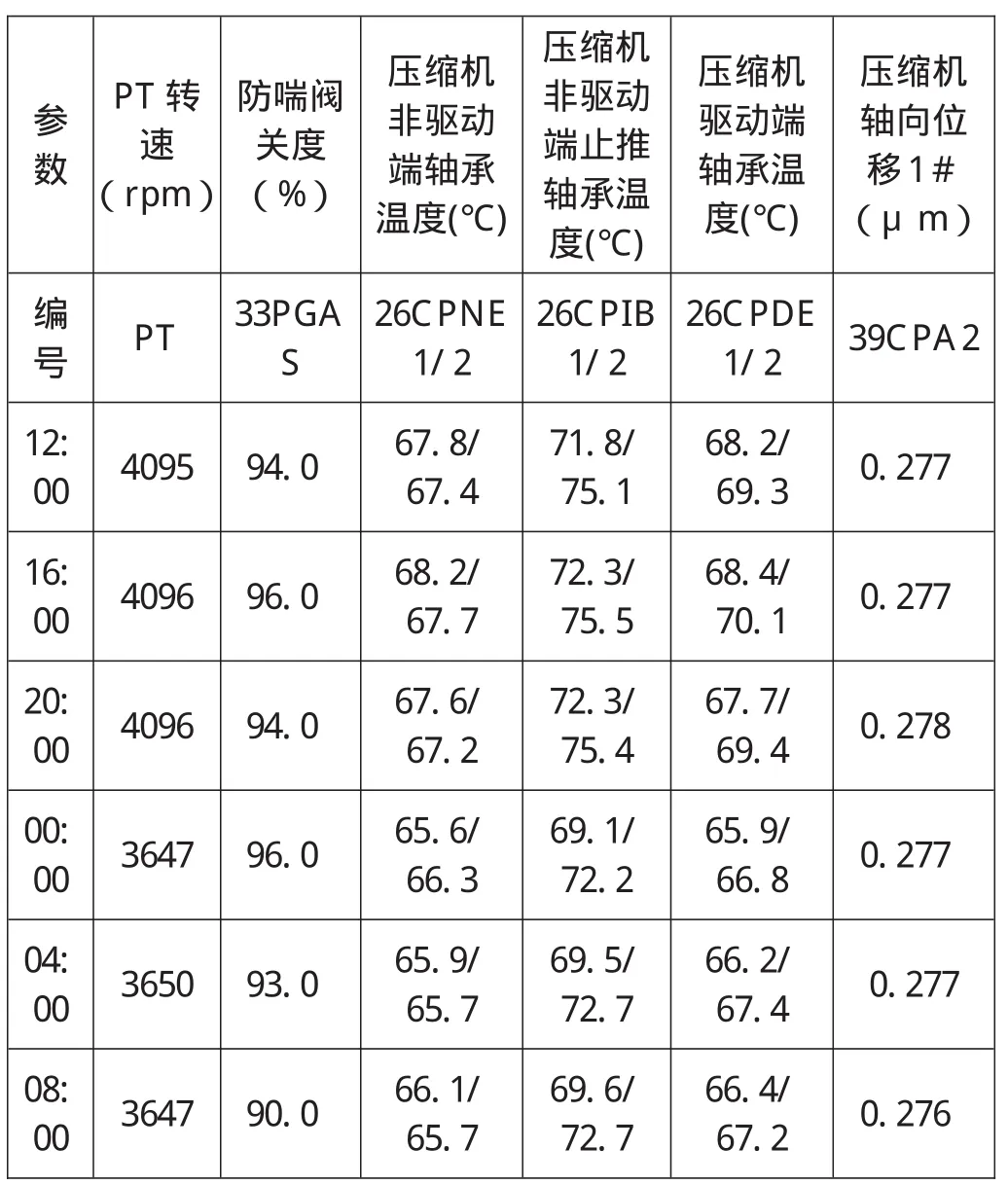

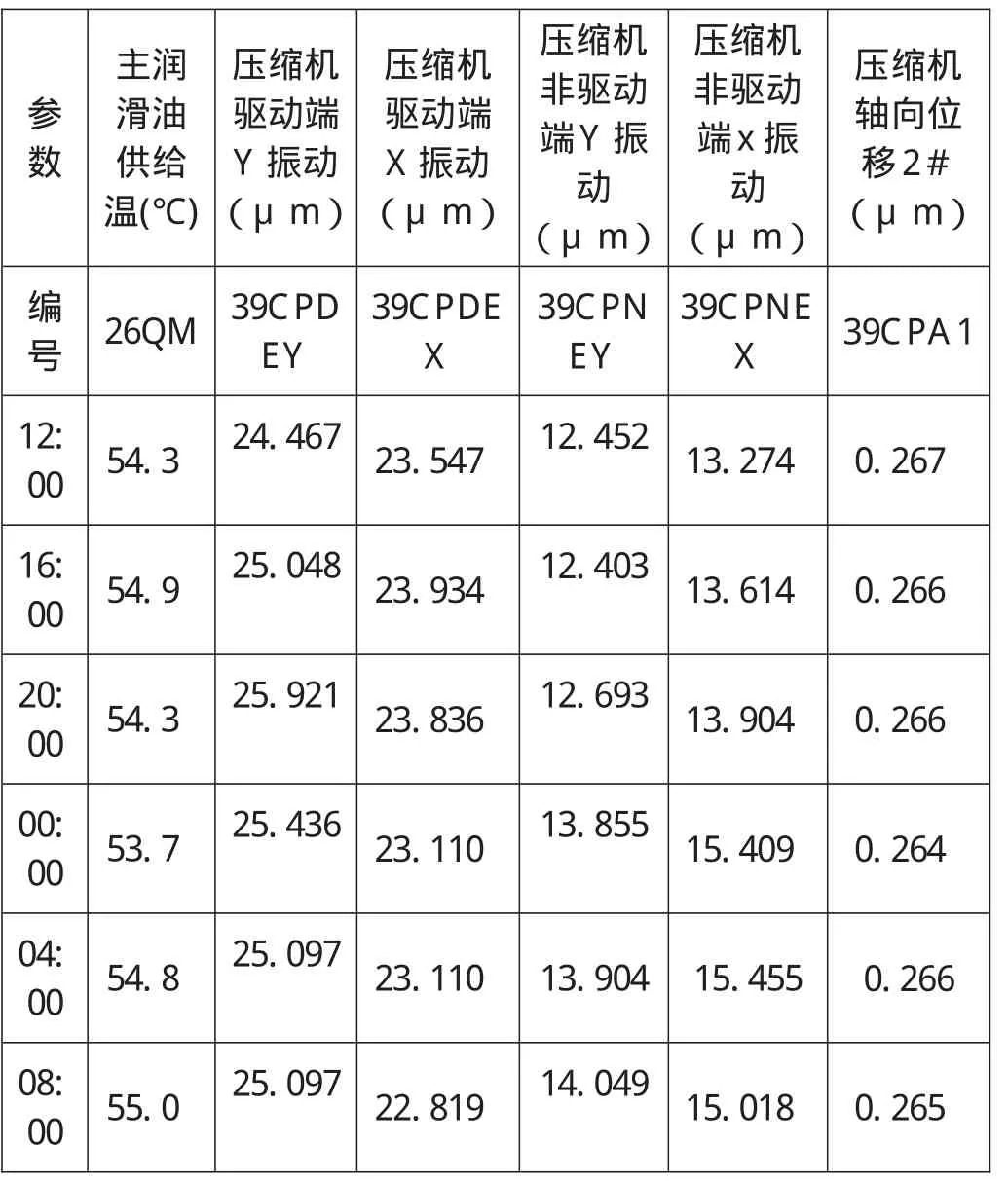

在后续再次启机过程中,轴承振动随转速升高正比增加,整体水平较正常值均有大幅提高,且非驱动端振值增加更为明显,由此判断机组振动源是在非驱动端。根据此压缩机的结构,以及机组从4月1日至4月18日的运行、停机历史数据来分析,因机械原因所导致的振动异常可能性非常小,4月18日的运行数据见表1。

表1 4月18日压缩机运行参数记录表

如果机组进气口卡有异物,那么势必进口短节滤芯受到了损坏,而且很有可能是20日启机期间滤芯发生了破损,为了证明此判断,随后对机组进行了氮气置换并拆卸压缩机入口预留孔进行孔探检查,发现压缩机入口滤网有一处破损,由此确定了机组振动异常的根源。

三、结论与建议

此次压缩机振动的异常处理为日后机组运行、检查和故障处理都积累了经验,对于其他机组类似的故障现象均可采取本文中的方法进行排查。同时为了保证其他机组安全平稳运行有以下三点建议:

1.逐步拆除所有在运压缩机入口临时滤网。

按照设计,压缩机入口所加临时滤网为投产初期,为防止压气站工艺区过滤器后至压缩机入口管线残留焊渣、未清理净的杂质等对叶轮的影响而临时加装,在正常投运一段时间后,一般在6个月左右,站场工艺管路中杂质已经随高速气流带出,较大杂质滞留于入口滤网,故投产初期,压缩机入口滤网压差上涨较快,需要定期清理。

自机组投运至今,西二线西段压缩机组连续运行也已经达到2年以上,机组入口滤网的拆卸检查情况来看,基本较为清洁,无明显异物滞留。而压缩机入口临时滤网,其加强筋板采取点焊方式临时固定,且滤网钢板厚度仅仅为5mm左右,开孔孔眼较小,为保证足够通流面积,开孔孔眼密集,结构强度单薄,有可能导致自身断裂使碎片进入压缩机内部造成压缩机振动增加甚至使叶片损坏。

2.滤网拆除前,建议在机组的8 K保养中加入压缩机入口滤网状态的孔探检查。

3.对于工艺区的过滤器滤芯及气液聚结器,确定定期强制切换及滤芯强制更换周期,建议缩短滤芯的检查和更换时间,以保证下游转动设备的平稳运行。