NR再生胶/EPDM共混胶性能研究

张振华 李鹏 (陕西省石油化工研究设计院 陕西 710054)

一、EPDM与再生胶

1.EPDM再生胶

(1)EPDM

三元乙丙胶(EPDM)属于烯烃类橡胶,因其耐臭氧、耐老化性非常好,并且稳定性超高,因此又被称为“无裂纹橡胶”。由于其分析主链全部由乙烯和丙烯单元链接构成,因此其饱和性和柔顺性早就了EPDM的耐屈挠性、回弹性及耐低温性能等。

(2)再生胶

通过将橡胶生产中的肥料及废旧的橡胶制品粉碎、加工,恢复其与生胶混合及硫化的能力,从而重新作为一种橡胶原材料。通过实现资源循环利用,不仅平衡了性能和低廉的价格,同事具备较高的推广价值。

2.NR再生胶/EPDM并用共混

橡胶并用是国内外橡胶工业的研究重点,通过将多种橡胶合理配合,得到更加优良的并用硫化胶。通过并用改性法,整个工业流程周期更短、效率更高、成本更低以及环境污染降低。

一般来讲,并用胶中各相的硫化速率和硫化程度相差比较大,因为在各种橡胶中硫化剂与促进剂的溶解度不同。并用胶共硫化是指在同一硫化条件下,在不同胶相内同时达到正硫化,甚至能形成相界面间交联的硫化。

EPDM由于是一种合成橡胶,因此硫化速度慢,自粘性和互粘性都较差。让呢天然橡胶具有较好的综合力学性能和加工性能,但是抗老化性较差。因此将二者结合并用,不仅可以改善粘合性,同时也可以增强抗老化性。

二、实验设计

1.实验材料

(1)EPDM:EP3950,乙烯质量分数、第三单体5—亚乙基—2—降冰片烯(ENB)、M L(1+4)100℃分别为56%、11.5%、54。

(2)EPDM:K EP570 F,乙烯质量分数、第三单体5—亚乙基—2—降冰片烯(ENB)、M L(1+4)100℃分别为70%、4.5%、59.(3)其他如4045等。

2.实验测试

(1)胶料的硫化特性测试

在温度、摆度分别为160℃、1度的测试条件下,在无转子流变仪上测定胶料的硫化曲线,得到扭矩-时间曲线。

(2)物理机械性能测试

在G B/T 528-1998在电子拉力机上测试拉伸性能。采用I型试样:试片厚、拉伸截面宽、拉伸速度分别为:2 mm、6 mm、500 mm/mi n。测试项目为拉伸强度、定伸应力以及扯断伸长率。

(3)热空气老化性能测试

按G B/T 3512-2001测试,测试条件为100℃×72 h,测试项目为拉伸强度、扯断伸长率与定伸应力变化率和硬度的变化。测试时间为老化前后。

(4)扫描电子显微镜 (SEM)测试

采用尼康相差显微镜,周期性观察硫化胶液氮脆断断面的相态。

(5)炭黑分散性能测试

在测试条件为湿度50%,温度23±2℃情况下,在U D-3500炭黑分散度仪上,用混炼胶试样切成大约5mm×5mm的断面测试。

三、三元乙丙胶的种类及加工工艺对共混胶性能的影响

1.不同种类EPDM对NR再生胶/EPDM性能的影响

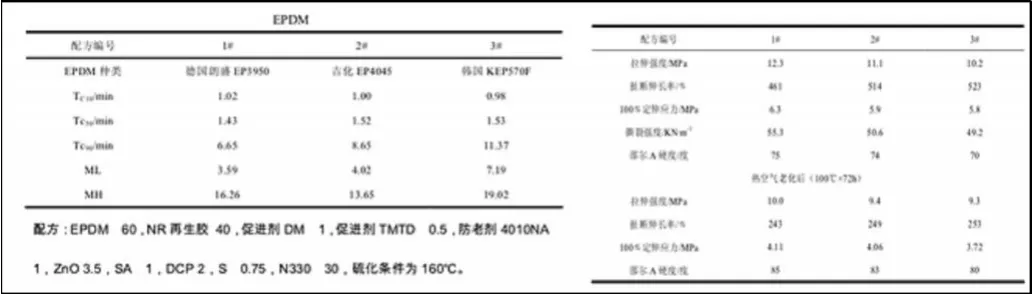

由于EPDM与NR再生胶之间的不饱和度差异造成大量的配合剂从EPDM相向NR相迁移,硫化剂会在并用胶中 NR相的不饱和部位发生反应,并且很快消耗掉,因此延长硫化时间仍然会出现硫化严重不足。我们选取三个不同饱和度的EPDM,其ENB的比依次递增,呈4.5%、8.0%、11.5%形式,图1表示在不同ENB占比条件下,再生共混胶的硫化特性。

图1 不同EPDM的NR再生胶/EPDM共混胶的硫化特性与性能

从图1中可以看到,当ENB不断减小,EPDM的不饱和度就逐渐减小,硫化点就越少,进而导致硫化时间增长,而共混胶的硫化时间由 EPDM 的硫化时间主导,因而随着 ENB含量的减小 T c 90逐渐增大。共混胶的焦烧时间变化不大;共混胶的正硫化时间逐渐延长。

为了更易观察各性能数据的变化趋势,做图2。

图2 不同EPDM的NR再生胶/EPDM共混胶的性能

如图1及图2所示,硫化胶的拉伸强度、定伸应力、撕裂强度以及硬度随着ENB的强度降低都出现了部分降低。除此之外,对比性能变化幅度,配方2、3之间的幅度要小雨1、2间的幅度。这个结果正好与三个实验材料所含ENB的比之间的差别一致。随着第三单体的占比减小,EPDM不饱和度逐渐降低,共混胶之间内部交联网络不再那么致密,在受到外力时,容易发生应力集中,致使内部变形,力学性能出现下降。另一方面,EPDM相和NR相的不饱和度差距的加大会引起硫化的不同步,进而影响硫化胶的物理机械性能。

2.不同配比NR再生胶/EPDM对共混胶性能的影响

为了使得并用胶之间的硫化效果达到最好,获得最佳的共混物物理性能,必须协调NR和EPDM并用橡胶的硫化速率,这对该晒其共硫化性有非常重要的意义。

(1)不同配比 NR再生胶/EPDM 对共混胶硫化特性的影响

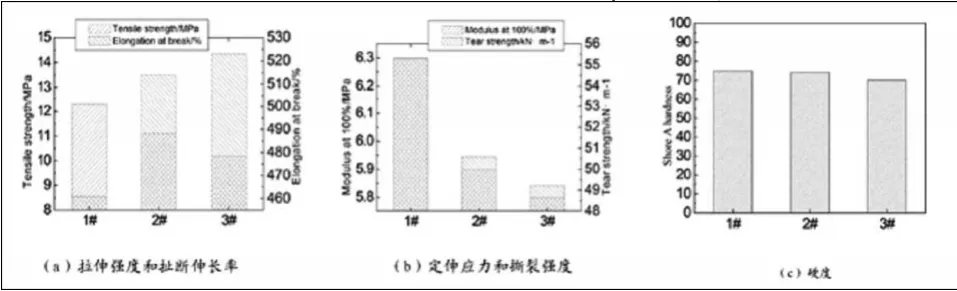

图3 NR再生胶/EPDM并用胶料的硫化特性与共混比及热老化对并用胶相关力学性能的影响

由图3可知,EPDM的用量对并用胶的硫化性有非常重要的影响。并用胶中的EPDM不断增加会引起焦烧时间、硫化时间增加,扭矩值逐渐减小。二者的饱和度相差较多,因此,硫化诱导期和达到正硫化的时间都比NR长。未硫化的EPDM以高分子形式在并用胶中存在,未硫化胶增多,增塑作用就越大,其共混硫化胶的扭矩值便会减小。试样4#的扭矩值在试样2、3、4中是最小的。

(2)不同配比 NR再生胶/EPDM 对共混胶力学性能的影响 如图3所示,共混比影响的老化条件为100℃×72 h。 并用比的变化导致其围观的相态结构也随之变化,并用胶中的EPDM增加导致并用胶的扯断伸长率、撕裂强度随之增大,硬度减小,同时,拉伸强度在并用比为30/70、50/50时出现最大值和最小值,热空气老化后,硫化胶的各种物理性能均有不同程度的下降,但总体变化趋势几乎不变。硫化NR再生胶的物理机械性能较差,当NR再生胶/EPDM以30/70共混时的硫化时间内,只有少量的未交联EPDM分散在交联网络中,所以此共混比下的共混胶达到了良好的共硫化,其共混硫化胶拥有最佳的物理机械性能。

[1]杨清芝.实用橡胶工艺学[M].北京:化学工业出版社,2005.

[2]陈国栋,满敬国,刘生兰,钱伟国,EPDM抗撕裂工艺条件研究[J].化学推进剂与高分子材料,2009.