七管并行冷弯管穿越90°转角

张西雷 (中国石油天然气管道第二工程公司 江苏 徐州)

伊拉克马季怒恩(Majnoon)项目为保证施工工期,管线施工设计中没有采用热煨弯头,所有转角均采用冷弯管穿越。在项目中心处理站CPF(Central Processing Facilities)端共有7 条并行管线在进入CPF围栏后经过90°转角与站内收发筒相连,根据施工设计CPF围栏附近有一条沥青路,距离90°转角点不足40米,沥青路施工由另外一家分包商承担。为减少道路穿越、节约施工工期,7 条并行管线要在道路施工开始前完成焊接、下沟、回填等工作,但站内收发球筒未能及时到达施工现场,需要预先对沥青路下及90°转角处的管线进行施工。

一、施工要求

1.冷弯管煨制要求

根据项目规范,冷弯管弯曲半径不得小于60倍管线外径,弯管每侧留有不小于1.5米的直管段,管线安装完成后直缝应位于管线上半部分。

2.管线间距及埋深要求

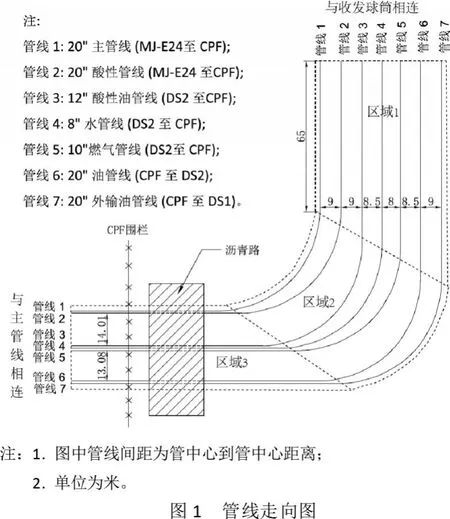

根据规范要求,管线埋深1.5米,管线走向如图1所示。管线1与管线2,管线3、管线4与管线5,管线6与管线7在CPF站外为同沟敷设,同沟敷设时,两相邻管线外壁间距不得小于0.5米,管线在CPF站内通过90°转角后七条管线分沟敷设与收发球筒相连,各管线间距如图。

二、施工顺序

1.施工前准备

施工前要根据现场情况确定施工方案。

(1)冷弯管角度确定 由于施工段为七管并行,为保证各管线间距,降低施工难度,七条管线的冷弯管均采用同一曲率半径(弯管半径为60倍20”钢管外径),根据规范要求计算得知,最大冷弯管角度为16.9°,故施工中采用6根15°冷弯管直接连接完成90°转角。弯管尽量采用长度相近的钢管进行弯制,以控制安装误差。

(2)测量放线 弯管角度确定后,根据现场情况确定各根弯管的位置,将每一根弯管的转点位置放线出来,以确保管沟开挖的正确性。

施工图纸只给定了转点坐标,首先根据给定管线及转点坐标,用AutoCA D根据采用弯管角度模拟出每根弯管的位置,每根管长度按12 m计算。绘图时注意弯管角度、弯曲半径及直管段长度。

根据模拟图,找出每根弯管的起止点及转角点的坐标,用于现场测量放线。

现场根据模拟图绘出的坐标将每一根弯管的起止点及转角点标识出来,以便于精确定位。

(3)设备及材料 施工前要确保施工设备及材料到位,并考虑设备的停放位置。

2.施工

(1)管沟开挖 管沟开挖要同时考虑施工便利和尽量减少开挖的土方量,故开挖是分为三个区域(如图中虚线所示)进行开挖。区域1,对七条管线进行分沟开挖;为保证冷弯管顺利安装,确保吊装设备的站位,区域2进行整个区域开挖,这样吊装设备可以在沟内吊装,管线可以在沟内施工,便于调整;区域3,分三条管沟开挖,开挖的管沟的宽度应保证同沟敷设管线间距。

(2)冷弯管煨制 冷弯管煨制要严格符合冷弯管制作规范,尽量选用长度接近12 m的钢管,以减小现场安装误差。煨制过程中严格控制直管段长度、弯曲半径及弯曲角度,每条管线可先煨制5根弯管,最后一根弯管根据安装完成后的实际测量角度进行煨制,以保证安装精度。

(3)管线安装 管线安装采用从收发球筒侧往CPF站外的安装顺序。由于收发球筒侧管线要返上地面与收发球筒相连,因此安装时要严格控制管线中心线及高程,以确保后期与收发球筒的准确连接。每条管线的6根冷弯管可以先安装前5根,完成后对角度进行准确测量,必要时可以调整最后一根弯管的角度,以保证转角角度及管线间距。

(4)无损检测、防腐及回填 管线焊口应按照项目规范要求无损检测合格后,才能对焊口进行防腐及回填,回填前要按照要求对管线进行电火花检漏,任何管线或焊口的防腐层损伤都要进行修补,修补合格后方可回填,回填要求应符合项目规范。

3.施工过程控制

在施工中为保证施工质量,确保后期施工的顺利开展,应着重控制如下过程:

(1)与收发球筒相连管线的中心线及高程偏差 由于收发球筒中心线及高程调整幅度极小,因此在施工时要严格控制埋地管线的中心线及高程偏差,以便于后期与收发球筒顺利连接。

(2)每条管线的第一根冷弯管的安装位置 由于七条管线并行施工,各管线间间距偏差不大,因此第一根冷弯管的安装位置要严格控制。施工前要反复推敲模拟,确认后放线安装,以减少误差,保证管线间距及中心线偏差。

(3)每条管线的最后一根冷弯管的弯曲角度 为减小施工偏差,在施工中,可先行安装前五根冷弯管,完成后对其剩余角度进行实地测量,确认后在进行弯制,以减少安装偏差。弯管弯制应尽可能的准确,以确保施工质量。

结论

通过对施工过程的严密组织及监控,顺利完成了七管并行冷弯管90°转角穿越,施工过程中严密监控,完成后管线中心线偏差不超过100 mm,管线高程偏差小与50 mm,保证了施工质量,确保了后期与管线收发球筒的顺利连接。