Turbo Air 6000大型空气压缩机原始试车和喘振试验

李华兵 (中国石油四川石化有限责任公司生产四部 四川 成都 611930)

中国石油四川石化有限责任公司位于四川省成都彭州市,设计生产能力为80万吨/年乙烯、1000万吨/年炼油,为国内单体投资最大的炼化一体化项目。乙烯裂解装置采用美国CA M ER ON公司的Turbo Air 6000大型空气压缩机,为裂解炉装置烧焦操作时提供烧焦空气用。在装置的原始开工时,也为整个80万吨/年乙烯装置12’以下管线空气吹扫提供吹扫空气,空压机流程简图见图一。

Turbo Air 6000大型空气压缩机驱动电机额定电压为6000 V,电机转速为2970rpm,最大质量流量为15158kg/h,正常质量流量为14227kg/h,设计排出压力为0.3 M Pa—1.1M Pa,排出温度为50℃--100℃,采用三段压缩,段间循环水冷却方式。

本套大型压缩机组一共2台,为80万吨/年乙烯裂解装置配套使用,完成机组本体及仪表,电气安装后,进行了冷却水系统冲洗,油运和辅助设备的调试后,进行了电机电缆的耐压试验和电机单机试验后,与压缩机对中连接。为了以后压缩机的正常运行和保证设备的安全,并为以后的生产提供依据,在一次启动成功后,进行了喘振试验。

一、喘振试验过程和方法

喘振试验就其本身而言,对机组或多或少有伤害,但是为了确保机组安全和在生产过程中尽量发挥机组应有能力,CA MER ON公司在现场进行了机组的原始调试,并进行了喘振试验。

此次试验在现场控制盘上进行操作的,人员可以通过现场控制盘,对机组进行调试,监控机组运行情况。现场调试人员需要在控制盘上把压缩机调到就地模式(Local),才能在现场进行启动。出现紧急情况时,现场人员可以通过控制盘迅速打开放空阀,也可以通过紧急停车按钮进行机组的紧急停车。为了保护机组,空压机在IGV阀(入口导叶)全关的情况的下,入口进气阀门仍然有5%的开度。

试验启动空压机之前20分钟需要开启辅助油泵,如果需要马上开启空压机的话,则至少得开启辅助油泵5分钟,以形成油膜,保护轴承。实验时,在控制面板上启动空压机前,首先需要设定入口进气IGV阀0%的开度,放空BOV阀100%全开,以防止空压机启动瞬间过载,然后在控制面板上按下启动按钮,然后加载。在整个喘振试验过程中,出口管线上的Block Valve关死。

试验时,首先把BOV阀打开至一定开度(本次试验打开至26%),然后逐渐缓慢调节入口导叶IGV阀来提高出口压力,监控机组运行状况。进入喘振区后,机组发生异常震动,伴随着刺耳的气流哨叫声,轴震动升高,立即打开BOV阀放空,以保护机组,完成了一个点的试验。

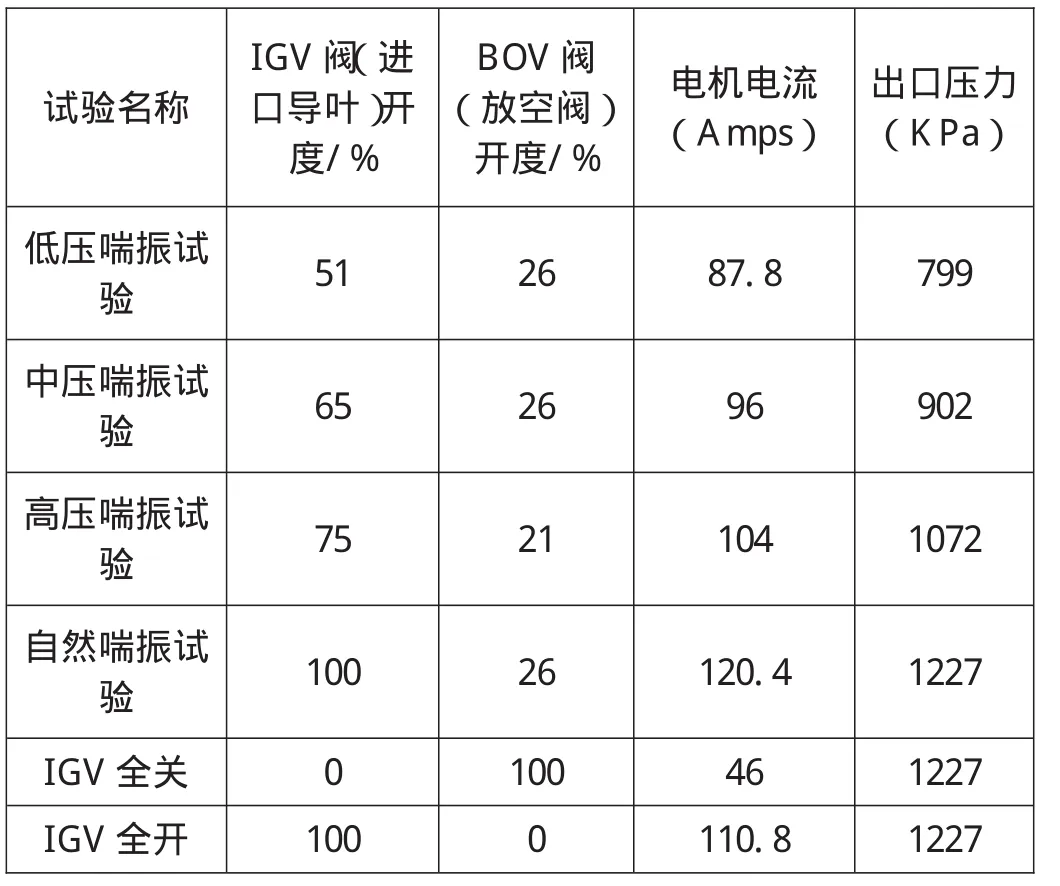

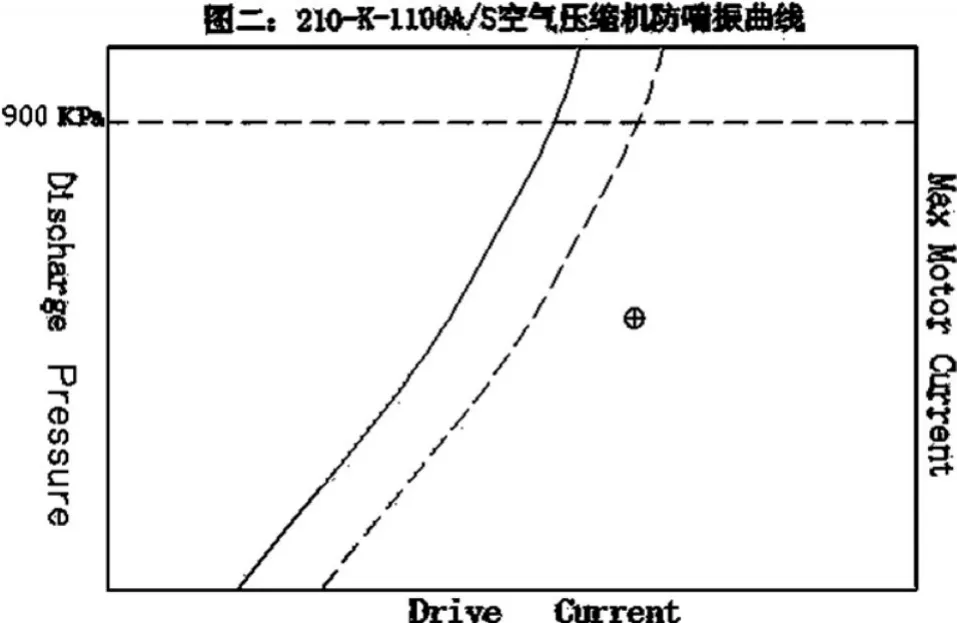

试验共做了6个点,分别为低压喘振试验,中压喘振试验,高压喘振试验和自然喘振试验,对应的进口导叶IGV阀开度51%,65%,75%,100%,并记录喘振点数据(见表一),同时还得记录在IGV阀0%开度,BOV阀100%开度,IGV阀100%开度,BOV阀0%开度,系统压力在900KPa时的数据,压缩机控制面板内置程序根据公式计算出安全的工作区,并绘制出防喘振曲线(见图二),另外在 运行过程中,可以对机组的工作点进行实时跟踪,并可在图中显示出来,作为运行时的控制依据,一旦超出控制线,机组自动卸载,维持启动状态以达到自我保护。

为了对机器进行更精确的控制,在喘振试验过程中,还对偏移值进行了设置,低压喘振试验时偏移值设定为2.0KPa,中压喘振试验偏移值设定为0,高压喘振试验时偏移值设定为8.0KPa,自然喘振试验时偏移值设定为8.0KPa。

表一:喘振试验时喘振点实际数据表

以上是实际喘振数据,在同等的出口压力下,按照安全裕度的要求,保护线的电流大于实际喘振电流3%,控制线电流高于保护线电流8A mp s,计算得到另外两组数据(见表二)。实际操作时,要求机组运行工作点在控制线内。

表二:喘振保护线与控制线数据表

把这些数据输入到空压机控制面板中,控制面板根据这些数据经过内置公式程序自动绘制出空压机的防喘振控制曲线(见图二),其中保护线与控制线之间为8A mp s。

图中实线为控制线,虚线为保护线,“+”字号为机组实际工作点。

结论

以上计算方法只是多种喘振线计算中的一种,由于该压缩机没有回流,靠放空阀来调节压力和防止喘振,所以在进行喘振试验时,取驱动电机的电流和出口压力作为参数。

通过对机组进行喘振试验,得到了生产过程中的操作依据。在空压机运行过程中,可以看到工作点距离控制线的远近以保护机组。