低密高强压裂支撑剂的研究

陈 平, 刘 凯, 刘 毅, 张小帅, 曾华生

(1.陕西科技大学 教育部轻化工助剂化学与技术重点实验室, 陕西 西安 710021; 2.金刚新材料股份有限公司, 山东 邹平 256216)

0 引言

压裂技术是改造油气田的重要手段.石油天然气深井开采时,特别是井深在2 000米以上的油、气开采时,高闭合压力低渗透性矿床经压裂处理后,使含油气岩层裂开,油气从裂缝形成的通道中汇集而出.压裂支撑剂具有很高的压裂强度,但由于压裂液的限制,要求支撑剂具备较低的材料密度.用陶粒支撑材料随同高压溶液进入地层充填在岩层裂隙中,起到支撑裂隙不因应力释放而闭合的作用,从而保持高导流能力,使油气畅通,增加产量.实践证明,使用陶粒支撑剂压裂的油井可提高产量30%~50%[1],并延长油气井服务年限.粉煤灰和煤矸石是工业生产中产生的废渣,主要含有SiO2、Al2O3、Fe2O3、CaO和未燃炭等组分[2],这些成分是压裂支撑剂材料生产所需的重要成分.目前,压裂支撑剂的研究集中在开发低密高强或低密中强烧结陶粒;提高裂缝导流能力的表面改性剂技术;研制开发应用低密度的空心或多孔支撑剂等方面[3].国内支撑剂生产的主要原料为优质的铝矾土、高铝粘土[4],采用烧结法制备,生产成本高,产品密度值大[5].而以工业废渣煤矸石+粉煤灰作为生产支撑剂的主要原料的研究报道较少.

本课题以神府地区的煤矸石和粉煤灰为基本原料,引入复合矿化剂,在1 350 ℃烧结温度下制备出低密高强压裂支撑剂,系统研究了支撑剂形成条件与瓷体结构、性能之间的关系,探索支撑剂形成机理.

1 实验部分

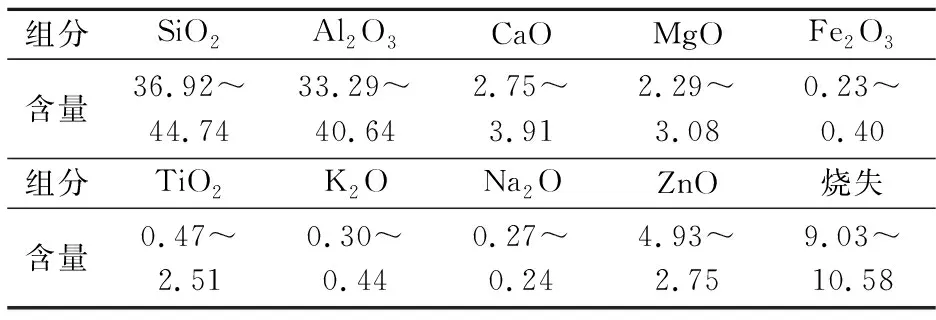

以工业废渣煤矸石、粉煤灰作为主料,白云石和氧化钛、氧化锌为矿化剂,CMC和三聚磷酸钠为添加剂,控制Al2O3∶SiO2=0.7~1.1[6],根据支撑剂配方进行配料,配方化学组成如表1所示.按料∶球∶水=1∶2.5∶(0.3~0.5)比例湿法球磨,泥浆过325目筛,将泥浆干燥并打粉,以电熔莫莱石为种子,在糖衣机内造粒,至混合料形成球状颗粒;将生料颗粒在干燥箱内干燥后,放入硅碳棒电阻炉率,在1 330 ℃~1370 ℃下烧结,随炉冷却后得到成品支撑剂.以行业标准(SY/T 5108-2006)为参考[7],对支撑剂的吸水率、密度、破碎率进行测试,对断面做XRD、SEM分析.

表1 支撑剂配方化学组成(wt%)

2 结果与讨论

2.1 矿渣组成对支撑剂性能的影响

不同性质的废矿渣对支撑剂的性能起着决定性的影响,其中的SiO2、Al2O3比值,熔剂种类,活性物质的多少等是主要的影响因素[8].为了得到低密度的支撑剂,控制Al2O3∶SiO2=0.7~1.1,通过废矿渣以及烧结助剂等成分的配合,找到矿渣的最大添加量,并对其体积密度、视密度、抗破碎率等性能变化规律进行研究,因此在进行实验研究时,主要考虑了矿渣和矿化剂的添加量,然后去寻找最佳的烧结温度和烧结时间.

为了研究矿渣引入量对支撑剂陶粒性能的影响,采取在矿化剂添加一致,其它条件相同的基础上,进行3个系列的实验.(1)引入单种粉煤灰,引入80 wt%、70 wt%、60 wt%、50 wt%、40 wt%;(2)引入单种煤矸石,引入80 wt%、70 wt%、60 wt%、50 wt%、40 wt%;(3)在(1)、(2)的基础上,引入两种复合矿渣,考虑煤矸石引入效果要优于粉煤灰,因此确定粉煤灰∶煤矸石=1∶2,分别引入85 wt%、80 wt%、75 wt%、70 wt%、65 wt%、60 wt%的废矿渣;在相同制备工艺下进行实验,实验结果表明,引入总量为80 wt%的复合废矿渣(粉煤灰∶煤矸石=1∶2),于1 350 ℃烧成,样品的性能比同条件的其它试样好,在三个系列中其吸水率最小,强度最高.而增加矿渣的量,会导致陶粒的体密度和视密度下降,强度下降,破碎率提高.表2是主料为60%的粉煤灰系列、70%的煤矸石系列和80%的复合系列(粉煤灰∶煤矸石=1∶2)的试样于1 200 ℃、1 300 ℃、1 350 ℃煅烧后的样品性能比较.

表2 三个系列废矿渣对支撑剂性能的影响

从表1中可以看出,在同等烧成制度下,引入80%的复合系列试样,其性能比其它试样偏高.特别是1 350 ℃试样强度有很大幅度的提高,其吸水率为0,最高抗折强度为161.27 MPa.

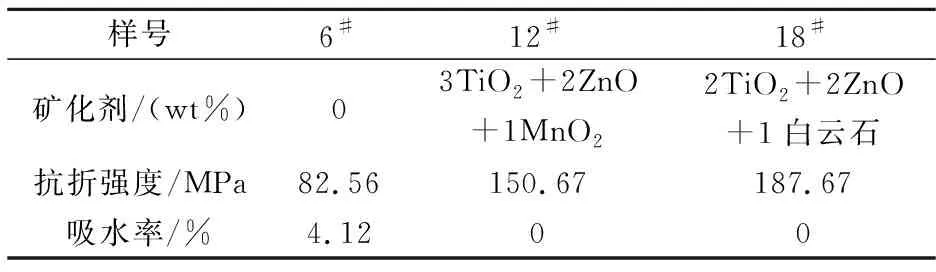

2.2 矿化剂引入量对陶粒性能的影响

矿化剂加入后使材料强度提高,其原因可解释为:氧化钛、氧化锌、白云石类型的氧化物能与Al2O3生成固溶体,当加入量低于其在Al2O3中的固溶极限时,它会溶解在Al2O3中,提高控制扩散过程的离子缺陷浓度,加速Al3+晶格扩散,从而促进致密化.另一方面,矿化剂在烧结温度下促进物料间形成液相,增加物料的流动性,粘度变小,促使Al2O3、SiO2原位自反应形成纤维状(柱状)莫莱石晶相,从而提高材料强度.从表3可以看出,加入矿化剂可以提高试样的力学性能,特别是18#试样引入更合理的复合矿化剂2%TiO2+2%ZnO+2%白云石,明显提高了支撑剂的力学性能,使强度大幅度提升.

表3 矿化剂对支撑剂性能的影响

2.3 制备工艺对支撑剂性能的影响

2.3.1 工艺条件对支撑剂性能的影响

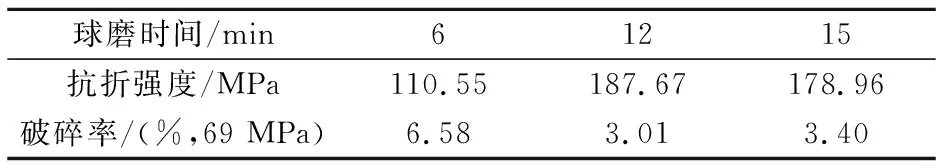

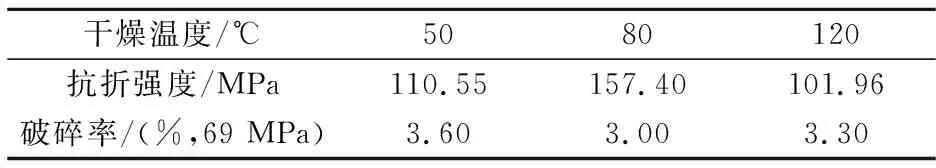

为了研究工艺条件对支撑剂性能的影响,分别从原料粒度、球磨工艺参数、成型方法几个方面进行探讨.不同球磨时间对比发现,试样的抗弯强度随原料粒度的减小而增加,增加幅度约为20%~30%,当烧结温度在1 350 ℃~1 400 ℃时,支撑剂的强度对粒度变化比较敏感[9],在这个温度范围内,随着温度升高,试样里的莫莱石和刚玉量逐渐升高,从而使样品的强度增大.当(快速)球磨时间从6 min延长至12 min,试样的吸水率逐渐减少,当球磨时间延长至15 min时,混合料粒度超细,导致团聚现象发生,打粉造粒时形成假颗粒,致使试样强度有所降低,但总体看试样的性能相差不大(与12 min比较)(如表4所示).利用糖衣机成型与振动喷雾成型方法制出的样品相比,糖衣机成型颗粒球度高,球面粘杂少,吸水率较低,抗折强度都在140 MPa以上,可见糖衣机成型是行之有效的成型方法;当干燥时间为5~6 h,干燥温度70 ℃~80 ℃时,制出的成品性能较好,强度几乎都在150 MPa以上(如表5所示).而当干燥温度过低(<50 ℃),在一定时间内坯体中水分排除不彻底,干燥不充分,使坯体的强度明显较低;当干燥温度过高,试样性能亦相对较差,原因可能是由于温度过高,导致试样产生微裂,烧成时容易形成裂纹,造成强度降低,因此,合适的干燥制度是高强度支撑剂形成的前提.

表4 18#试样在不同球磨时间下的性能对比

表5 18#试样在不同干燥温度下的性能对比

2.3.2 烧成制度对支撑剂性能的影响

为了探索工艺过程对支撑剂性能的影响,本实验分别从升温速率、保温时间和烧成温度进行探索.对18#试样在1 350 ℃下烧结,采用不同升温速率的情况下烧结,测试结果如表6所示.升温速为5 ℃/min时所得样品的性能明显优于升温速为10 ℃/min时所得样品的性能.结果表明,采用相同的烧成温度,升温速率小,有利于使莫莱石相结晶完全,增大体积密度,提高强度.以5 ℃/min的升温速率制出的试样比10 ℃/min的升温速率制出的试样性能要好.另一方面,对18#试样于1 350 ℃下烧结时,在不同的保温时间(保温10 min与保温30 min、60 min)下试样性能进行比较(如表7所示),从结果分析,保温时间以30 min为宜.保温时间过短,瓷体内部烧结不充分、反应不完全,影响强度;时间过长,既造成能源的浪费,又使已形成的莫来石晶相消熔或减少,也可使新形成的二次莫来石异常长大,晶体变粗或发生二次重结晶,将在一定程度上破坏显微结构的均匀性,造成结构缺陷,不利于机械强度的提高.适当的保温时间对提高制品的强度是有利的.在保温过程中可以使坯体的物理化学变化更趋完全,使坯体具有一定的液相量和适当的晶粒尺寸,同时也使组织结构趋于均一.

表6 18#试样在不同升温速率下烧结样品的性能

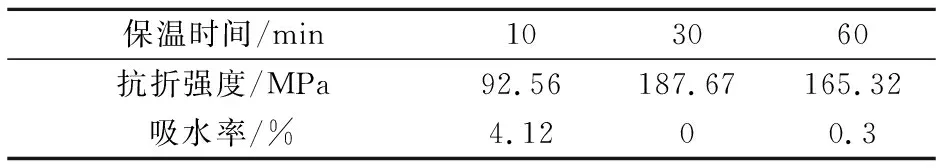

表7 18#试样在不同保温时间下烧结样品的性能

在探索烧成温度对支撑剂性能影响的实验结果(如表8所示)中发现,烧成温度偏高(>1 370 ℃),样品过烧,瓷体产生大量微气孔,吸水率变大(>2%),同时玻璃相增多,脆性增大,69 MPa压力下破损率变大,特别是温度超过1 400 ℃,破损率>10%,成为不合格产品;烧成温度偏低(<1 330 ℃),样品烧结程度较差,支撑剂中合成的莫来石和刚玉晶相含量低,导致材料强度低下(<100 MPa).研究表明:该支撑剂合适的烧成温度为1 330 ℃~1 370 ℃,在此温度区间莫来石和刚玉的结晶程度高、晶相含量大,产品密度快速增大,结构致密,抗折强度明显提高(>135 MPa).

表8 不同烧结温度对18#试样性能的影响

2.4 微结构对支撑剂陶粒性能的影响

2.4.1 气孔率对支撑剂陶粒力学性能的影响

气孔的存在使有效承载面积降低,使裂纹扩展所需的能量降低,结构缺陷直接影响瓷质的力学性能;另一方面,气孔可使裂纹尖端钝化,重新形成尖端曲率半径为原子尺度的尖锐裂纹需要增加能量.这两种因素的消长决定了材料的力学性能[10].气孔对结构和性能的不利影响,在一定条件下可通过更为有利的晶体组织来补偿.

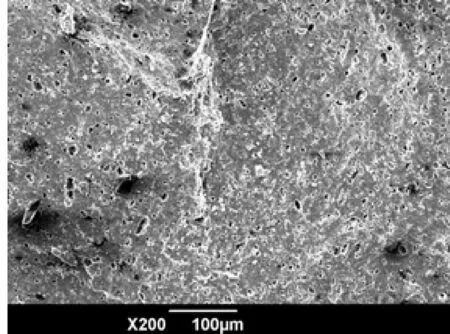

此外,弹性模量会随着气孔率增加而下降,也间接影响支撑剂陶粒的力学性能[11,12].为了促进气孔的消失和产生高致密的陶瓷,必须合理保留晶界.解决的办法是减少晶界的迁移率,使气孔所在的晶界并不消失.由于体积密度和气孔率成反比,所以气孔率对性能的影响可以通过体积密度、吸收率等指标来反映.18#试样在1 350 ℃烧结温度下得到的样品气孔分布如图1所示,由图可见,其气孔分布较均匀,一般孔径为4μm×8μm,形状为团状,气孔含量约5%.研究结果表明:在气孔率10%以下,气孔大小在<10μm时,可形成较合理的气孔显微结构,并具有较高的抗折强度.

图1 18#试样在1 350 ℃下烧结后 的SEM照片

2.4.2 相组成对支撑剂陶粒力学性能的影响

陶瓷材料力学性能主要与材料的断裂表面能有关.其影响因素主要有晶相的弹性模量、玻璃相弹性模量、晶粒种类、尺寸、晶相含量以及玻璃相与晶相的热膨胀系数差[13-16].可以预料,高弹性模量的晶相和高晶相含量可以得到高的强度和韧性;刚玉弹性模量达380 GPa,石英弹性模量仅为73 GPa,显然,刚玉为主的晶相强度大于石英为主的强度.从断裂力学观点看,在不出现显微裂纹的前提下,强度和韧性与晶粒大小间存在相反的关系,因此在晶粒很细的基体内引入一些较小尺寸的高弹性模量晶粒和高膨胀系数的晶粒,将得到强度和韧性均较高的材料[17];从晶相分布的均匀性考虑,结构中晶相分布越均匀,越有利于力学性能的提高.从复合材料的观点看,材料中如果出现了明显的细粒/细粒,纤维/细粒,长柱/细粒的复合结构,将有效分解材料断裂时的应力,增大材料的临界断裂应力,从而提高材料的强度和韧性.

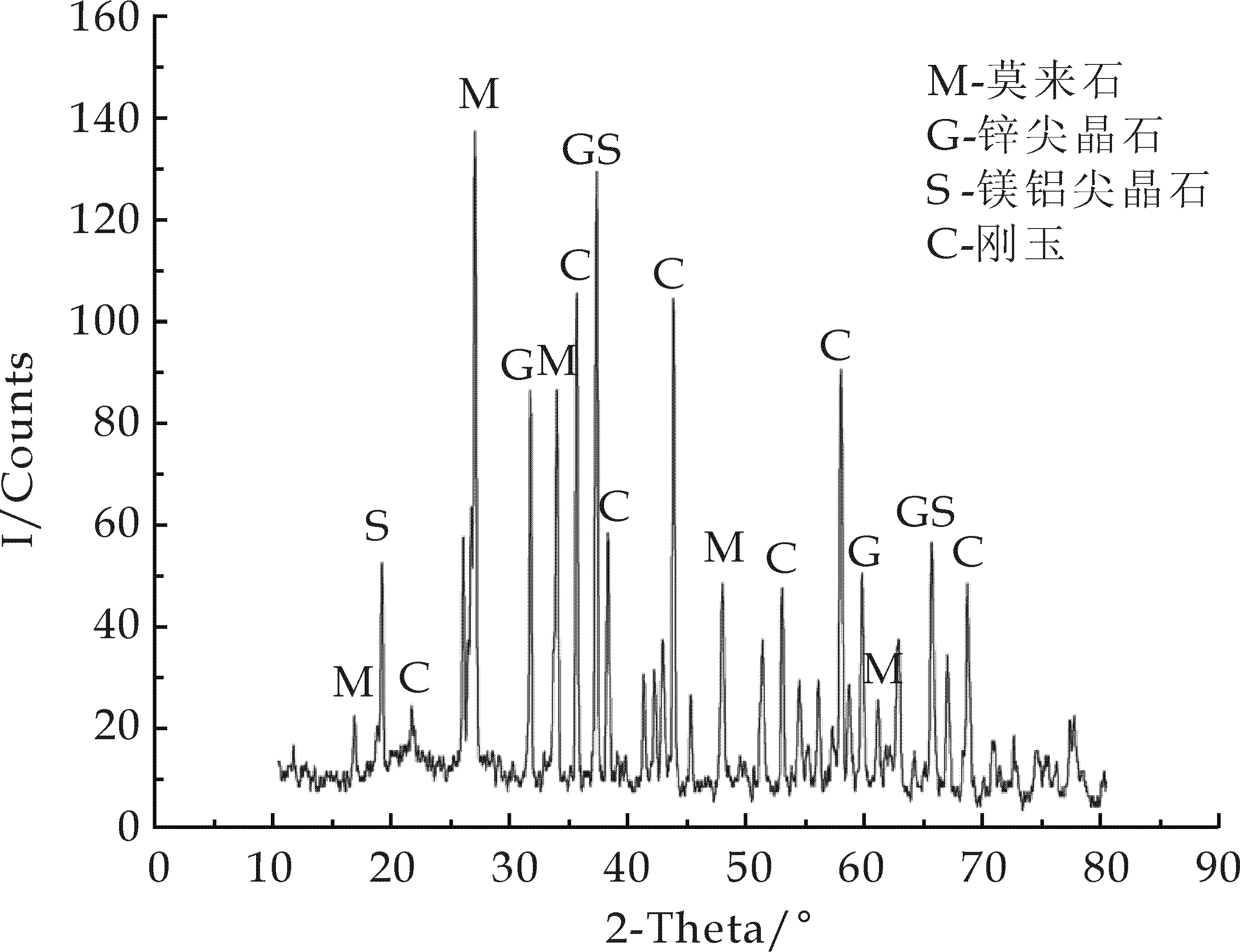

图2 1 350 ℃烧结的18#试样XRD测试

图3 1 350 ℃烧结的18#试样SEM测试

为探讨压裂支撑剂的物相组成和显微结构,对试样进行了XRD测试及SEM测试.测试结果如图2和图3所示.由图2看出:主晶相分别为刚玉相20%~30%;莫来石相 25%~30%;尖晶石相25%~30%.三种高弹性模量、高硬度晶体的形成,使材料的强度和韧性有了质的飞跃,为有效降低支撑剂破损率提供了基础.从图3可以看出:Al2O3+SiO2原位自反应形成的纤维状莫来石晶体普遍存在,三维交织分布,形成骨架;粒状尖晶石和刚玉填充于纤维状莫来石周围,构成纤维状/粒状复合增强结构,优化了支撑剂的微结构,合理的显微结构[18]决定了材料具有优越的力学性能,18#试样测试表明(如表7所示),该支撑剂的体积密度为1.54 g/cm3,69 MPa下破损率为3%~5%,具备了低密高强的特点.

3 结论

本次研究得到如下结论:

(1)利用废渣制备压裂支撑剂,复合废矿渣引入量为80%(粉煤灰∶煤矸石=1∶2),复合矿化剂为(wt%)2TiO2+2ZnO+2白云石;

(2)压裂支撑剂制备工艺条件为:湿法球磨12 min,糖衣机成型,烧成温度1 330 ℃~1 370 ℃,升温速度为5 ℃/min,保温时间30 min;

(3)所制备的支撑剂陶粒强度为187.67 MPa,破损率3%~5%,体积密度1.54 g/cm3,具有低密高强的特性,其主要指标完全满足SY/T5108-2006的质量要求,有望为中深油气井压裂提供有效的技术支撑;

(4)影响支撑剂陶粒制备工艺的主要因素有:原料组成、矿化剂、球磨粒度、干燥制度、烧成制度等.

[1] 王晋槐.石油压裂陶瓷颗粒支撑剂研究进展[J].硅酸盐通报,2010,29(3):633-635.

[2] 郅振宇.浅析如何实现粉煤灰资源的综合利用[J].中国高新技术企业,2009,132(21):113-114.

[3] 贾新勇.我国支撑剂的发展应用及现状[J].企业技术开发,2011,30(19):105-106.

[4] 马 雪.高强度低密度陶粒支撑剂的制备及性能研究[J].陶瓷学报,2008,29(2):91-94.

[5] 高海利.高强石油压裂支撑剂的研制[J].攀枝花科技与信息,2006,31(4):19-24.

[6] 海书杰.油页岩渣制备石油支撑剂的研究[D].武汉:中国地质大学,2010.

[7] GB,SY/T5108-2006.压裂支撑剂的性能指标及测试推荐方法[S].

[8] 刘让杰,张建涛,银本才,等.水力压裂支撑剂现状及展望[J].钻采工艺,2003,26(4):31-34.

[9] 祁万顺,许承阳.支撑剂评价及应用分析[J].青海石油,2003,21(2):71-77.

[10] 唐民辉,巴恒静.油井压裂支撑剂的研制[J].哈尔滨建筑大学学报,1995,28(4):73-76.

[11] 接金利,周生武.高强度中密度压裂裂缝支撑剂[J].石油钻采,1991,15(4):1-6.

[12] 杨 冰,朱钧国,张秉忠,等.用于石油开采的陶粒支撑剂[J].过程学报,2004,4(增刊):297-300.

[13] 贵州鑫益能支撑剂支撑剂有限公司.高强度高密度陶粒支撑剂及其制造方法[P].中国专利:200810069013.9,2009-05-13.

[14] 普拉德研究与开发有限公司.硅酸铝支撑剂,支撑剂的制备与应用方法[P].中国专利:200710300443.2,2008-07-02.

[15] 宜兴东方石油支撑剂有限公司.一种固体支撑剂及其制造方法[P].中国专利:02112746.8,2002-09-04.

[16] 孙 虎,汪义发,曹 欣,等.低密度支撑剂的制备方法及制备工艺[P].中国专利:101200632,2008-06-18.

[17] 刘 云.高强度陶粒支撑剂的研制[J].陶瓷,2004(5):24-26.

[18] 郭 强.影响陶粒支撑剂成品率的因素及改进措施[J].四川冶金,2007,29(5):53-55.